Сначала металл обрабатывается с помощью щетки из стальной щетины. Этот инструмент идеален для доступа к труднодоступным местам и для зачистки труб. Для больших и ровных поверхностей лучше использовать болгарку с лепестковым кругом. Также можно применить дрель с насадкой-щеткой для этих целей. После этого кромки обрабатывают растворителем, обеспечивая необходимую чистоту для последующей сварки.

Сварка меди с использованием аргонодугового способа: особенности технологии во взаимосвязи с металлом

Медь является мягким и податливым материалом, что обусловливает его широкую популярность в промышленности и быту. Процесс её получения относительно прост: она переплавляется из руды в металл, после чего становится доступной для дальнейшего механического и термического воздействия. Однако, несмотря на универсальность меди, её свойства представляют определенные трудности для процесса сварки, из-за сложных физико-химических характеристик материала.

Как медь, так и её сплавы обладают высокой теплопроводностью, что требует особого подхода при сварочных работах. Кроме того, медь демонстрирует значительные показатели электропроводности и замечательную устойчивость к коррозии как под воздействием внешних факторов, так и в условиях внутрикристаллической коррозии.

Температура плавления меди в чистом виде составляет 1083 °C. Однако, при добавлении различных легирующих химических соединений этот параметр может быть изменён, что также влияет на процесс сварки.

Одной из ключевых особенностей сварки медных изделий является их высокая теплопроводность. Это делает необходимым предварительный подогрев деталей перед началом сварки, который должен достигать температуры от 350 до 600 °C. Обычно этот процесс проводится с использованием газовой горелки, что позволяет избежать перегрева и других проблем.

Сварка осуществляется, как правило, с помощью аргонодугового метода с использованием неплавящегося электрода и постоянного тока. Присадочным материалом служит пруток из чистой меди или её сплавов, что обеспечивает высокое качество шва и аккуратный внешний вид соединения.

Однако если при сварке используются неподходящие материалы, медь в сварочной ванне может начать кипеть, что приводит к образованию большого количества пор в шве. В результате такое соединение становится хрупким и подвержено разрушению в процессе эксплуатации.

Режимы сварки меди в аргоне

Как и для других материалов, режимы сварки меди должны подбираться с учетом качественных характеристик деталей. Основные параметры зависят от толщины свариваемого металла, диаметра электродов и проволоки, а также определяют уровень силы тока, измеряемый в амперах.

| Режимы сварки меди в среде аргона | |||

| Толщина свариваемых деталей, мм | Диаметр электрода, мм | Диаметр присадочной проволоки, мм | Сила тока, А |

| Стыковые соединения, выполняемые на весу | |||

| 1,0 – 1,5 | 2 – 3 | 1,6 – 2,0 | 60 – 150 |

| 2,0 – 3,0 | 2 – 4 | 2,0 – 3,0 | 80 – 220 |

| 4,0 – 5,0 | 4 – 5 | 2,0 – 4,0 | 130 – 220 |

| 6,0 – 7,0 | 4 – 5 | 2,0 – 4,0 | 130 – 220 |

| 8,0 – 10,0 | 5 | 2,0 – 4,0 | 180 – 260 |

| Стыковые соединения, выполняемые на подкладке, и угловые соединения | |||

| 1,0 – 1,5 | 2 – 3 | 1,6 – 2,0 | 70 – 160 |

| 2,0 – 3,0 | 2 – 4 | 2,0 – 3,0 | 120 – 220 |

| 4,0 – 5,0 | 4 – 5 | 2,0 – 4,0 | 190 – 260 |

| 6,0 – 7,0 | 5 | 2,0 – 4,0 | 230 – 290 |

| 8,0 – 10,0 | 5 | 2,0 – 4,0 | 280 – 330 |

| Расход аргона – 8-15 дм3/мин. | |||

Тем не менее, каждый режим необходимо подбирать с учетом конкретных условий сварки и тестировать на деталях, аналогичных по материалу тем, которые будут использоваться в основном процессе.

Особенности сварки меди

Перед началом сварки специалист должен быть хорошо осведомлен о свойствах и химическом составе металлопроката. Лишь обладая этими знаниями, можно достичь качественного сварного шва.

На соединение заготовок из меди и её сплавов оказывают влияние следующие характеристики:

- теплопроводность – при соединении элементов важно правильно подбирать ток и газ, которые смогут передавать максимальное количество тепла в шов;

- горячие трещины могут образовываться в процессе затвердевания шва, поэтому заготовки тщательно фиксируют во время работы;

- положение сварки – из-за нестабильных свойств меди, работы чаще всего производятся в нижнем положении;

- пористость – уменьшить её можно, соблюдая скорость сварки и минимально употребляя присадочные материалы.

Поскольку металл характеризуется повышенными показателями теплопроводности, сварщику следует использовать дугу, которая генерирует тепловую мощность и удаляет избыточное тепло из рабочей зоны. В процессе сварки меди недопустимо применение любых типов швов из-за особенностей материала. В этом случае предпочтение отдается стыковому способу соединения заготовок.

Увеличенный предел текучести меди ограничивает возможность формирования швов в вертикальной плоскости. Чтобы предотвратить стекание расплавленного металла, рекомендуется формировать небольшие сварочные ванны, что способствует быстрому остыванию расплавленного металла.

При взаимодействии меди с кислородом формируется оксидная пленка, что требует использования различных технологий для предотвращения этой реакции. Кроме того, цветной металл имеет высокий коэффициент расширения при нагревании и значительную усадку при охлаждении.

В процессе сварки полуфабрикатов могут возникнуть прожоги. Для минимизации нежелательных эффектов применяются специальные прокладки и флюсовые подушки. Взаимодействие меди с кислородом отрицательно сказывается на качестве шва: эта реакция приводит к образованию пор и трещин. Снижение числа таких дефектов достигается путем предварительного нагрева металлопроката в печи до температуры около 400 °С.

Несмотря на сложности, связанные с соединением медных заготовок, сварка может успешно осуществляться как в производственных условиях, так и в быту, применяя различные методы.

Способы сварки меди

Существует несколько методов соединения меди, включая использование как плавящихся, так и неплавящихся электрических проводников. Среди наиболее распространённых методов можно выделить инверторную, аргоновую, газовую и полуавтоматическую сварку. Также возможно использование угольных электродов для выполнения сварочных работ.

Инверторный

Сварка меди с использованием инвертора считается одним из наиболее распространенных методов соединения деталей как в производстве, так и в бытовых условиях. Оборудование обеспечивает стабильную силу тока и напряжение в процессе работы. Инверторы отличаются легким весом и простотой в использовании, предлагая несколько режимов настройки. При работе с инвертором сварщику следует учитывать следующие рекомендации:

- сварной шов проводить короткими участками, длиной не более 4 см;

- для предотвращения перегрева делать регулярные короткие перерывы;

- удерживать электрод под углом 10-20 градусов к поверхности;

- при выборе режима работы учитывать толщину и тип свариваемых деталей.

Инверторные сварочные аппараты вырабатывают постоянное напряжение, поэтому провода следует подключать по схеме прямой или обратной полярности.

Полуавтоматический

При использовании полуавтомата для сварки применяют медный пруток, который значительно повышает качество сварного соединения. Эта техника предполагает создание длинного шва при соединении полуфабрикатов с толщиной 6-8 мм. При сварке деталей большой толщины сварщик должен выполнять 2-3 прохода, тщательно зачищая поверхность предыдущего шва перед повторным наплавлением.

Для полуфабрикатов с толщиной более 6 мм рекомендуется выполнять V-образную разделку. Чтобы уменьшить пористость сварного шва, работа должна выполняться с минимальными колебаниями в поперечном направлении.

При варке меди толщиной более 10 мм с использованием проволоки марки М1-3, рекомендуется устанавливать напряжение 30 В и силу тока 300 А. Кроме того, желательно применять флюсы. Полуавтоматическая сварка меди позволяет добиться требуемого уровня прочности соединительных швов, при этом их качество зависит от настроек режима и используемых маркировок флюсов.

С аргоном

В этом методе газ используется в качестве защитного средства, что позволяет избежать необходимости предварительного нагрева деталей. Для работы требуются вольфрамовые электроды, а в качестве присадочного материала рекомендуется использовать медные прутки или сплавы, содержащие никель. Питание подключается с обратной полярностью.

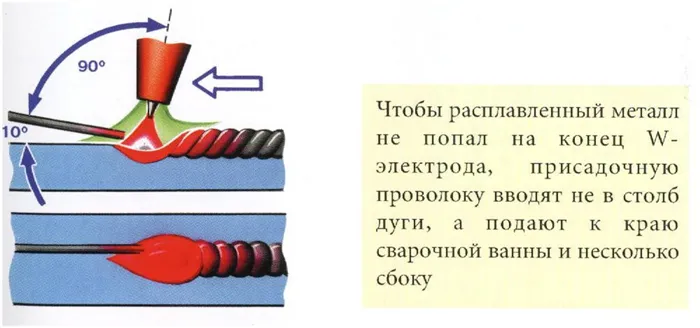

Чтобы сформировать шов, сварщик должен начинать с правой стороны, двигаясь влево, удерживая электрод под прямым углом к свариваемой детали. Угол наклона проволоки должен составлять 10-15 градусов. Ориентировочный расход защитного газа составляет 10-18 литров в минуту. Настройка силы тока подбирается в зависимости от толщины металла и может варьироваться от 80 до 500 А.

Важно отметить, что сварка меди аргоном должна проводиться с учетом марки используемого металла. Он должен быть бескислородным или раскисленным, в противном случае медь будет кипеть в сварочной среде, что приведет к образованию пор и снижению качества сварного соединения.

Газовый

Сложность такого метода заключается в необходимости точно рассчитать расход газа. Для меди толщиной менее 10 мм используется газовое пламя с мощностью в 150 литров за 60 минут работы. Чем толще изделие, тем соответственно выше расход газа.

Для минимизации вероятности появления дефектов, таких как трещины и перераспределение тепла, нагрев и охлаждение детали реализовываются в быстром темпе. Присадочный материал должен плавиться быстрее, чем основной металл. При таком варианте соединения полуфабрикатов обязательно применение борсодержащих флюсов.

Важно! Присадочный материал должен гармонировать по составу с металлом свариваемых деталей.

С угольными электродами

Использование угольных электродов позволяет сварщику добиться высококачественного шва с хорошей стойкостью к окислению, высокой плотностью и прочностью. Соединение с помощью угольных электродов ограничено толщиной изделия до 15 мм. Перед началом работы электроды затачиваются для придания им конусообразной формы. Сварка выполняется при постоянном токе с использованием длинной дуги. Оптимальный диапазон тока составляет 35-130 А, а электрический проводник удерживается под углом 30 градусов к поверхности полуфабриката.

Сварка меди в защищенной среде аргона

Процесс TIG-сварки основывается на применении неплавящегося вольфрамового электрода, заточенного в виде конуса и с небольшим притуплением на конце. Это обеспечивает стабильность горения электрической дуги в пределах необходимой диапазона мощности с учётом высокой теплопроводности цветного металла.

Для сварки в аргоновой среде также необходима медная проволока как присадочный материал, но более эффективный результат можно достичь при использовании припоя с флюсом. Диаметр присадочного материала должен быть примерно равен или немного превышать толщину стенок свариваемых деталей.

Аргон поступает в сварочный аппарат автоматически через сопло горелки. Некоторые сварщики рекомендуют разбавлять аргон с азотом в пропорции 3:1, что позволяет улучшить качество сварного шва за счёт более эффективного вытеснения кислорода из зоны сварки.

Технология аргоновой сварки меди достаточно сложная, что связано с необходимостью использования дорогого оборудования, включая вспомогательные устройства для прогрева заготовок, а также внешних специалистов с высоким уровнем квалификации. Поэтому специализированные аргодуговые сварочные работы, касающиеся ответственных медных деталей и других изделий, целесообразно доверять профессионалам в специализированных цехах неподвижного типа.

Настройка аппарата для сварки меди аргоном

Качество сварки меди или её сплавов аргоном в значительной мере зависит от точности выбранного режима. Инвертор TIG настраивается в зависимости от толщины заготовок из меди и обычно работа производится с постоянным током. Рекомендуемые параметры настройки аппарата для сварки меди аргоном приведены в таблице ниже.

| Толщина заготовок, мм | Сила тока, А | Подача газа, л/мин | Диаметр электрода, мм |

|---|---|---|---|

| 1,0 | 50-70 | 7-8 | 1,6-2,0 |

| 1,5 | 60-80 | 7-8,5 | 2,4 |

| 2,5 | 90-110 | 8-10 | 2,4-3,2 |

| 3,0 | 120-140 | 9-11 | 3,2 |

Предварительная продувка защитным газом в течение 0,5 секунд является обязательной для вытеснения окружающего воздуха из области, где будет возбуждена электрическая дуга. Если этого не сделать, медь начнет кипеть, что приведет к образованию пор. Настройка возрастания напряжения на 15-20% от стартового тока также важна для предотвращения дефектов в начале шва. Спад тока в конце сварки составляет 10-15% и это позволяет аккуратно завершить сварку без образования свища. Постпродувка должна составлять 5-7 секунд, что способствует охлаждению шва и кристаллизации сварочной ванны.

Какие аппараты подойдут для сварки меди

Если медь тщательно очищена от оксидной пленки перед началом сварки, то для работы будет достаточно обычного TIG инвертора, который воспринимает постоянный ток. Характеристики аппарата должны соответствовать максимальной толщине заготовок. При сварке медных трубок теплообменников или при прожимах резьбы, а также тонкостенных листовых конструкций будет достаточно бытового инвертора TIG на 200 А. Одна из доступных и недорогих моделей – БАРСВЕЛД Profi TIG-207 D. Либо можно выбрать инвертор для сварки меди – REAL TIG 200 Сварог. Оба устройства предлагают максимальную силу тока на уровне 200 А, что позволяет сваривать детали сечением до 5-6 мм.

Если планируется работа с толстостенными материалами, достигающими толщины 7-10 мм, лучшим вариантом станет сварочный аппарат Сварог TIG 315 P TECH E103 AC/DC, который обеспечивает до 315 А. Однако для его подключения необходим источник питания 380 V. Хорошо сбалансированным вариантом по соотношению цены и качества является БАРСВЕЛД Profi TIG-317 DP AC/DC с выпуском тока 315 А и цифровым управлением.

Если предполагается значительный объем сварочных работ, где тщательная зачистка кромок невозможна из-за нехватки времени или персонала, в этом случае следует использовать аппарат с импульсным режимом, например, Аврора Система 200 AC/DC ПУЛЬС. Данная модель работает с переменным током. В начале работы подается повышенный ток, чтобы преодолеть оксидный слой.

После этого сила тока автоматически уменьшается до заранее установленного значения, чтобы сварщику было удобно варить медь. Подключение необходимо осуществлять с прямой полярностью (+ на изделии, — на горелке). Это позволяет направлять поток электронов от электрода к заготовкам, что способствует образованию узкого шва с глубоким проплавлением. Прямая полярность также позволяет работать на меньшей силе тока, чтобы избежать перегрева медного изделия.

Аргонодуговой аппарат БАРСВЕЛД Profi TIG-217 DP AC/DC (220 В)

Аргонодуговой аппарат БАРСВЕЛД Profi TIG-207 DP

Выбор параметров режима

Сварка осуществляется с использованием постоянного тока. Сила сварочного тока определяется в зависимости от толщины материала и может быть вычислена по следующей формуле: Iсв=100×S, где S – толщина металла в миллиметрах.

Длина дуги во время сварки меди с инвертором в аргоне не должна превышать 3 мм. При использовании другого защитного газа данный параметр может изменяться. Ориентировочный расход аргона составляет 8-10 л/мин. Для гелия или азота этот показатель значительно выше. Скорость сварки меди также зависит от необходимой геометрии сварного шва. При толщине конструкции в 4-6 мм сварка может осуществляться без предварительного подогрева в аргоне; для более толстых изделий требуется подогрев от 200 до 300 °С.

Технология сварки меди

Сварка меди аргоном должна выполняться с направлением «углом вперед», а электрод выставляется на 5-7 мм. Присадочная проволока может быть представлена следующими материалами:

- раскисленная медь;

- медно-никелевый сплав МНЖКТ-5-1-0,2-0,2;

- бронза БрКМц 3-1, Бр ОЦ 4-3;

- специальные сплавы с эффективными раскислителями.

Устойчивость материала к возникновению горячих трещин может быть повышена с использованием специальных сварочных проволок.

Ориентировочные режимы сварки меди в аргоне