Современные методы сварки включают в себя диффузионные технологии. Эта методика стала доступной благодаря физическому процессу диффузии, который подразумевает взаимодействие атомов материалов, плотно прижатых друг к другу. Диффузионная сварка применяется в следующих условиях:

Черчение

Сварка представляет собой процесс, при котором создаются неразъемные соединения путем местного нагрева и расплавления определенных участков соединяемых металлических деталей. Кроме того, сварка может быть использована для соединения термопластичных пластиков, что происходит с помощью горячего воздуха или нагретого инструмента.

Среди явных преимуществ сварки по сравнению с клепанными соединениями можно выделить следующие аспекты:

1. Экономия металла. В сварных конструкциях швы формируются без дополнительных соединительных элементов, что помогает избежать увеличения веса конструкции. В отличие от этого, клепаные соединения требуют использования накладок (см. рис. 92, II и 93). При этом масса наплавленного металла в сварных конструкциях составляет, как правило, от 1 до 1,5%, и редко превышает 2% от веса изделия, тогда как в клепаных соединениях масса заклепок может достигать 3,5-4%;

2. Снижение трудоемкости производства. Для клепочного соединения необходимо производить сверление отверстий, которые могут ослаблять соединяемые детали, точно располагать центр отверстий, зенковать для потайных заклепок и использовать множество специальных приспособлений. В сварных конструкциях такие предварительные операции и сложное вспомогательное оборудование не требуются;

3. Уменьшение затрат на изделия. Сварные конструкции обходятся дешевле клепаных, благодаря снижению массы и трудоемкости их производства;

4. Повышение качества и прочности соединений. Сварные швы обеспечивают абсолютно плотное и герметичное соединение, что особенно важно при создании резервуаров, котлов, вагонов, цистерн, трубопроводов и других конструкций.

К сварочным работам относятся различные процессы, которые могут быть очень разными по своей природе – например, резка металлов и других материалов, наплавка, напыление и металлизация, а также упрочнение поверхностей. Однако основная цель всех этих процессов – это создание неразъемных соединений между одинаковыми или различными металлами и неметаллическими материалами в широком ассортименте изделий.

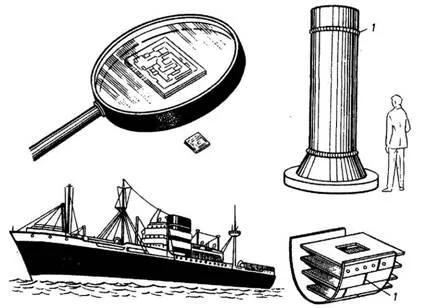

Размеры и форма сварных соединений могут варьироваться в значительных пределах – от сварного точки, достигающего всего нескольких микрометров (как на рис. 95), соединяющего полупроводник с проводником в какой-либо радиоэлектронной микросхеме, до нескольких километров сварных швов, которые выполняются при строительстве морских судов. Материалы для сварных конструкций разнообразны: это алюминий и его сплавы, стали различных категорий и назначений, титан и его сплавы, а также такие тугоплавкие металлы, как вольфрам (с температурой плавления около 3400°С).

Среди неметаллических материалов, подверженных сварке, можно отметить полиэтилен, полистирол, капрон, графит, керамику на основе окиси алюминия и многое другое.

Пайка, несмотря на свою отличную сущность от сварки, также входит в область сварочной технологии и находит широкое применение в приборостроении и машиностроении. В последнее время пайку начали использовать даже в строительных конструкциях.

С каждым годом сфера применения сварки в народном хозяйстве расширяется, тогда как использование клепок сокращается. Однако сварные соединения имеют свои недостатки, среди которых можно упомянуть термические деформации, возникающие в процессе сварки (особенно это чувствуется при работе с тонкостенными конструкциями), а также сложности с соединением деталей из тугоплавких материалов.

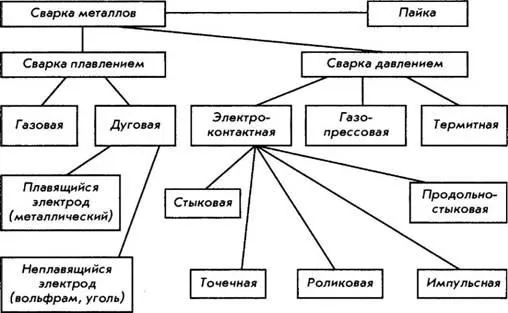

Классификация основных видов сварки представлена на рис. 96. Все способы делятся на две основные группы: сварка плавлением и сварка давлением.

Сварка плавлением

Сварка плавлением – это процесс, при котором осуществляется соединение двух деталей, или заготовок, в результате кристаллизации общей сварочной ванны, полученной расплавлением кромок, которые соединяются. В качестве источника энергии для сварки плавлением требуется мощный источник, способный концентрировать выделяющуюся энергию на небольшой площади сварочной ванны, что позволит быстро расплавлять новые участки металла и обеспечивать необходимую скорость процесса.

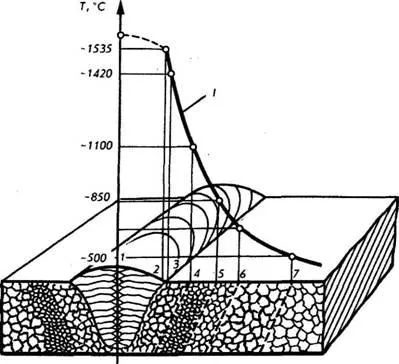

Процесс сварки (обозначен как 2 – сварочный шов) осуществляется с помощью источника энергии 1, который движется по свариваемым кромкам 3 с определенной скоростью (см. рис. 97). Размеры и форма сварочной ванны зависят от мощности источника и скорости его перемещения, а также от теплофизических свойств используемого металла.

В сварном соединении выделяют три зоны (как показано на рис. 98): основной металл— это части, которые соединяются и предназначены для эксплуатации; зона термического влияния (или околошовная зона) — это участки металла, которые на протяжении некоторого времени подвергаются воздействию высокой температуры, достигающей температуры плавления металла на линии сплавления; сварной шов— это металл шва, который имеет литую структуру с характерными особенностями.

Каждый отдельный способ сварки обладает своими уникальными особенностями и применяется в определенных сферах производства, где они могут обеспечить необходимое качество изделий, а также экономическую целесообразность. Наиболее часто для сварки металлов с использованием плавления применяются газовая и дуговая сварки.

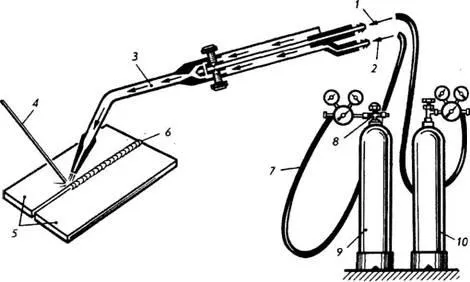

При газовой (или автогенной) сварке в качестве источника энергии используется пламя ацетиленокислородной горелки (на рис. 99). Эта горелка достигает высокой температуры, около 3000°C, и обладает значительной мощностью, которая зависит от количества ацетилена (обозначено как 8 – редуктор для регулирования подачи газа), сгорающего в каждом соединении. Кислород 1 из кислородного баллона 10 и ацетилен 2 из ацетиленового баллона 9 поступают по шлангам 7 в газовую горелку, где образуется воздухопроницаемая горючая смесь 3. Когда место сварки разогревается до состояния плавления, к пламени подводят присадочный материал 4, который расплавляется совместно с кромками детали 5, образуя сварной шов 6.

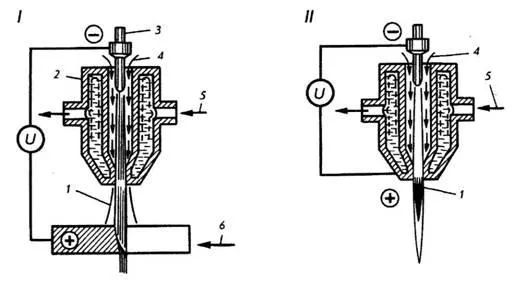

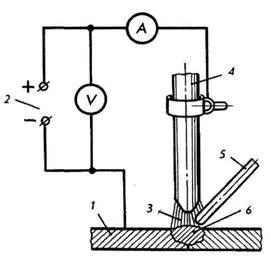

Что касается дуговой сварки, то при этом способе (см. рис. 100) используется электрический разряд дуги 3, возникающий при соединении свариваемых деталей 1 с одним полюсом источника тока, а электрода 4 — с другим. Движение электрода с дуговым разрядом и присадочным материалом (в виде прутка) 5 относительно обрабатываемых кромок запускает перемещение сварочной ванны и, соответственно, образование сварного шва 6.

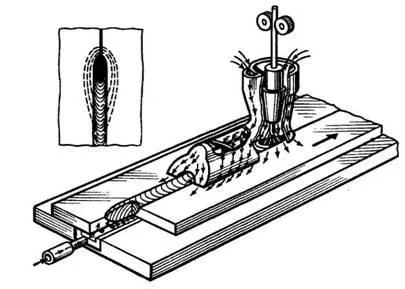

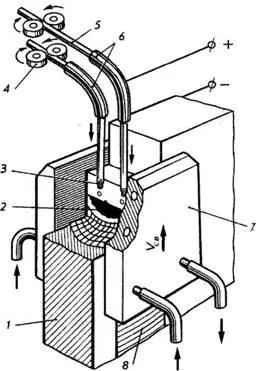

Электрошлаковая сварка находит применение для автоматической сварки вертикальных швов из металла значительной толщины.

Электрошлаковая сварка. Во время электрошлаковой сварки (на рис. 101) свариваемые детали устанавливаются вертикально, и пространство между кромками собирают с небольшим зазором. Электродные проволоки 5 (их может быть несколько и они могут быть разного состава) подаются с помощью силовых роликов 4 через изогнутые токопроводящие мундштуки 6 в зазор между деталями 1, которые свариваются. В процессе сварки автомат поднимается вверх по направляющим, а мундштуки совершают колебательные движения, подавая проволоки в жидкую шлаковую ванну 2, где они плавятся при температуре около 1539°C вместе с металлом кромок и образуют сварной шов 8. Жидкая шлаковая и металлическая ванные держатся поднимающимися медными ползунками 7, которые охлаждаются холодной водой. Шлак 3, всплывая, отделяется от металла.

Суть сварки плавлением

При сварке в обрабатываемом месте происходит смешивание расплавленных металлов, что и обеспечивает прочное и неразъемное соединение. Для достижения высокой температуры, даже на небольшой площади сварочной ванны, необходим мощный источник тепла.

В процессе сварки плавлением обыкновенно применяются электроды и специальные проволоки, которые, расплавляясь, образуют сварочную ванну, в совместном действии с доведенным до жидкого состояния металлом. Мастер перемещает источник энергии и ванну вдоль соединяемых изделий, по мере необходимости добавляя присадочный материал. После остывания расплавленный металл кристаллизуется, что приводит к образованию прочного сварного шва.

Наиболее часто сварка металлов плавлением производится с применением высокотемпературной дуги, и этот процесс начинается следующим образом. Сначала электрод касается поверхности заготовки, создавая короткое замыкание, что приводит к нагреванию металла. Затем следует отвести конец электрода от детали на небольшое расстояние, достаточное для поддержания устойчивости электрической дуги. Этот зазор подбирается опытным путем, чтобы обеспечить необходимую электронную эмиссию.

Кончик электрода плавится и попадает в сварочную ванну, смешиваясь с металлом заготовки. При дуговой сварке плавлением могут использоваться присадочные материалы в виде прутков или проволоки, которые заполняют пустоты и усиливают получаемый шов.

Существует также метод бесконтактного розжига, использующий осциллятор-стабилизатор сварочной дуги. Осциллятор подаёт ток высокого напряжения и частоты, что позволяет пробить между электродом и поверхностью детали зазор. Электроды имеют разные виды, включая несгораемые, выполненные из графита или вольфрама.

Одной из особенностей процесса сваривания является возможность соединять разные материалы, которые плавятся в одно целое. Однако для успешной сварки необходимо достичь температуры плавления всех вовлеченных металлов, кроме несгораемых электродов, которые требуют более высокой температуры для перехода в жидкое состояние. В зависимости от используемых заготовок сварщик выбирает соответствующий электрод и при необходимости присадочную проволоку.

Каждый металл имеет показатель свариваемости, который определяет свойства полученного сплава. Чаще всего сварке подвергаются различные виды сталей, медь, алюминий и прочие металлы, в том числе титан. Также возможно применение сварки к неметаллическим материалам, таким как керамика, стекло и графит.

Способы сварки плавлением

Существует множество видов сварки плавлением, которые можно классифицировать на термические, термомеханические и механические методы. Наиболее распространенными являются электрическая и газовая сварка плавлением.

Газовая

Газ, при сгорании, достигает высокой температуры, позволяя расплавлять металлы и соединять их друг с другом. Для горения газовой горелки могут использоваться ацетилен, бутан, пропан, водород, а также пары керосина или бензина. Этот способ применим для сварки изделий из стали, чугуна и цветных металлов. Обычно в зону нагрева подается присадочная проволока, которая участвует в процессе сваривания.

Поскольку газовая сварка не требует электрического оборудования, она может производиться в любых условиях. Однако есть и недостатки: с помощью горелки сложно обеспечить высокую скорость нагрева металлов, поскольку значительная часть тепла теряется за пределами рабочей зоны. Поэтому использование газовой сварки становится неэффективным для заготовок толщиной более 5 мм.

Электродуговая

Электродуговая сварка основана на создании высокой температуры с помощью электрической дуги, что делает возможным процесс сварки плавлением. Дуга возникает, когда ток проходит через электрод и поверхность изделия. В месте нагрева образуется сварочная ванна, представляющая собой расплавленный металл, который включает в себя наконечник электрода, заготовку и присадочный материал. После его застывания сплав становится сварным швом. Электродуговая сварка плавлением классифицируется по различным параметрам:

- вид тока – может быть переменным, постоянным или пульсирующим; также возможно использование разной полярности – прямой и обратной;

- тип электрода – может быть плавящимся или неплавящимся;

- уровень механизации – по этому критерию сварка может быть ручной, полуавтоматической или автоматической;

- вид дуги – в большинстве случаев она находится между металлом и электродом, что называется дугой прямого действия; также возможны косвенная дуга, находящаяся между двумя электродами, и комбинированная;

- способ защиты рабочей зоны – защита может обеспечиваться инертным газом, флюсом или специальным покрытием электрода.

Электроды и присадочные материалы подбираются так, чтобы их химический состав соответствовал металлу изделия.

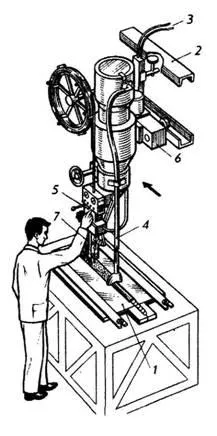

Плазменная

При плазменной сварке дуговой разряд представляет собой плазменную струю, вытекающую из плазмонного устройства. В качестве рабочих газов используются аргон, азот или воздух: струя газа ионизируется и выходит наружу в виде потока плазмы. Плазмотрон способен обеспечивать сверхвысокие температуры, но требует системы охлаждения.

Плазменная сварка обеспечивает большую глубину плавления и позволяет соединять толстые заготовки из различных металлов, таких как молибден, вольфрам и никель. Этот метод находит широкое применение в авиационном и приборостроении.

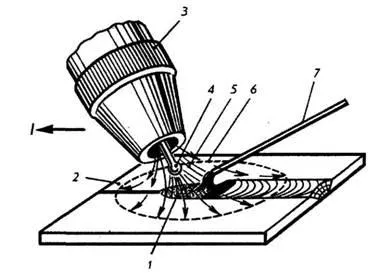

Лазерная

При лазерной сварке источник тепла — это лазерный луч. Это метод отличается высокой точностью соединения, что делает его наиболее актуальным при работе с деталями сложной формы.

Ускорить работу и снизить затраты можно, используя световой поток, разбиваемый на отдельные лучи, что позволяет нагревать несколько швов одновременно. Лазер подходит как для формирования непрерывных швов, так и для точечных, причем плавление может быть как сквозным, так и поверхностным.

Особенности лазерной сварки

Для получения лазерного луча нужен квантовый лазерный генератор. Лазерная сварка обладает рядом уникальных особенностей, отличающих ее от других методов сваривания металлических заготовок:

- параметры направленного лазерного луча очень узкие, но он эффективно фокусируется на крошечном участке, достигая сварочной ванны; этот участок составляет доли миллиметра;

- благодаря высокой точности лазерного луча, на соединении двух элементов образуется тончайший и высококачественный шов;

- лазер может гораздо эффективнее фокусироваться с использованием оптических линз;

- благодаря резонансным свойствам, лазерный луч обладает высокой мощностью;

- энергия подается дозировано, что позволяет контролировать её в широком диапазоне;

- лазерная сварка направлена на создание эстетически привлекательного шва при соединении любых поверхностей.

Электрошлаковая сварка

Этот способ характеризуется низким потреблением электрической энергии. Ток в этой технике очень мощный, что позволяет эффективно сваривать детали значительной толщины. Кроме того, подготавливать кромки деталей не требуется, что является безусловным преимуществом данного метода.

Электрошлаковая сварка – это специфическая технология, в которой нагрев металла происходит за счет тепла, создаваемого электрическим током, проходящим через проводящий расплавленный шлак. Для защиты области сварного шва часто используется одна из газовых сред, или флюс. Наиболее распространенный вариант – аргоном, который предотвращает окисление металла в области сварного шва.

Электрошлаковая сварка осуществляется при определенных условиях, что не всегда позволяет применить данный способ. Минимальная толщина материала должна составлять не менее 1,6 см, но для максимальной экономической эффективности желательно повышать ее до 2,5-3 см. Данная технология позволяет сворачивать чугунные и стальные детали, а также алюминиевые и медные. Шов может быть не только прямолинейным, но и кольцевым или криволинейным, в зависимости от поставленной задачи.

Эта техника востребована для производства крупных изделий, таких как массивные станины, массивные турбинные валы и барабаны. Сварка идеально подходит для изготовления толстостенных котлов. Создавать крупногабаритные изделия данным способом значительно легче. Однако стоит отметить, что соединение охлаждается и нагревается медленно, что вызывает увеличение зоны термического влияния. Поэтому, для получения качественного сварного соединения, часто требуется дополнительная обработка всего изделия.

Контроль качества

Сварка плавлением должна соответствовать установленным требованиям по стандартам ГОСТ. Контроль качества осуществляется несколькими методами:

- Первое, с чего начинается проверка качества сварного шва – это визуальный контроль. Этот метод самый быстрый и не требует специальных приборов или жидкостей. Для оценки качества достаточно осмотреть сварное соединение на наличие трещин, сколов, наплывов или других видимых дефектов.

- Капиллярный контроль. Этот метод подразумевает применение особых жидкостей, которые проникают в мельчайшие трещины. Метод используется для обнаружения скрытых дефектов, особенно когда бюджет на контроль ограничен.

- На многих предприятиях применяется магнитный контроль. Сварщик создает магнитное поле вокруг шва, в результате чего электромагнитные лучи образуют пучок. Идеально прямые лучи указывают на отсутствие дефектов, любое их искажение свидетельствует о наличии проблем.

- Ультразвуковой контроль — очень эффективный способ определения качества шва. Специальный контроллер подаёт ультразвук на шов. Если во время своего движения он сталкивается с дефектом, это меняет направление его распространения. Каждый тип дефекта по-разному искажает звуковую волну, благодаря чему удается легко выявлять все недочеты.

О том, какие особенности и правила применения сварки плавлением можно узнать из следующего видео.

Механический класс сварки

В различных условиях детали можно соединять за счет механической энергии, которая выделяется в различных физических процессах, таких как трение, взрыв или ультразвук. К механическим процессам относятся:

- Сварка взрывом. В этом случае энергия взрыва способствует сближению атомов заготовок на расстоянии, где начинают действовать межатомные силы. Одна часть прикрепляется стационарно, тогда как другая ударяется о ее поверхность под воздействием ударной волны, тем самым образуя соединение. Этот процесс проходит очень быстро, и, следовательно, диффузия затрагивает лишь поверхностные слои. Данный способ хорошо подходит для получения биметаллов.

- Сварка ультразвуком. Это сравнительно новый метод, при котором энергия ультразвуковых колебаний преобразуется в механические колебания и комбинируется с легким давлением. Эта технология подходит не только для производства микросхем, но также позволяет соединять металлы с неметаллическими материалами, например, сваривать стекло и керамику с металлической фольгой или пластмассой.

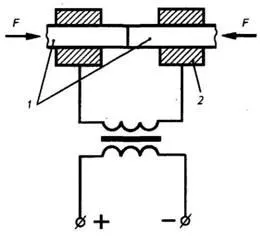

- Холодная сварка. Заготовки прижимаются к друг другу пуансоном (подвижной частью пресса), что приводит к образованию пластической деформации и, в итоге, соединению. Давление может быть как статичным, так и вибрационным, простым или с смещением. Для создания шва используются ролики, а для точечной сварки – стержни. Холодная сварка лучше всего подходит для металлов с низкой температурой плавления, таких как алюминий, цинк, медь или серебро.

О электрошлаковой сварке можно узнать из следующего видео:

Коротко о главном

Огромное количество технических и строительных задач невозможно выполнить без применения сварки, что объясняет её постоянное совершенствование и множество отдельных технологий, использующих разнообразные инструменты и приспособления. Методы сварки постоянно развиваются и совершенствуются; сварщики и домашние мастера должны следить за этими изменениями, поскольку многие из них могут быть полезны на практике.

Напишите в комментариях, практикуете ли вы сварку, и, если да, то поделитесь своим опытом, используя какое оборудование и устраивает ли вас его функциональность?