В некоторых ситуациях рекомендуется использовать угольные электроды. Однако это решение является оправданным лишь для незначительных конструкций. При этом максимальная толщина обрабатываемых деталей не должна превышать 15 мм. Если необходимо работать с более массивными изделиями, следует прибегнуть к использованию присадок на основе графита.

Как сварить медь с медью

Медные изделия находят широкое применение в различных отраслях благодаря своим уникальным характеристикам, таким как высокая теплопроводность, пластичность и коррозионная стойкость. Специалистам, работающим с медью, часто необходимо осуществлять сварочные или паяльные операции. Однако выполнение этих процессов не всегда просто. В данном материале мы подробно рассмотрим, как πραγματοποιается сварка меди, какие способы наиболее эффективны и какие трудности могут возникнуть в процессе.

Специфика материала

Сварочные свойства меди и её сплавов (таких как латунь и бронза) могут варьироваться в зависимости от содержания примесей. Если в составе меди минимально присутствуют такие элементы, как сера, свинец и фосфор, то сварочные операции осуществляются проще. Однако существует ряд характеристик, которые негативно сказываются на свариваемости этого материала: способность к окислению, что может приводить к образованию хрупких участков в области соединения; склонность структуры материала к росту, что также убирает прочность заготовки; высокий коэффициент линейного расширения, вызывающий усадку; потребность в поглощении газов, что снижает прочность сварного шва; и высокая теплопроводность, которая требует наличия мощного источника нагрева. Также следует отметить, что высокая вязкость материала затрудняет сварку в вертикальных или потолочных положениях.

Из всех видов меди наилучше поддаются сварке раскисленные сорта, такие как М-1р — М-3р, в которых содержание кислорода составляет менее 0,01%.

Для избежания возможных проблем в процессе сварки меди, необходимо следовать основным рекомендациям: использовать газовую или флюсовую защиту зоны сварки, а также выбирать электроды с раскислителями, например, кремнием, марганцем или алюминием.

Особенности сварки меди и её сплавов

Работа с медью вызывает сложности из-за нескольких неблагоприятных свойств:

- Высокая химическая активность, особенно при нагреве, способствует образованию оксидной жаропрочной пленки на поверхности. Если частицы этой пленки попадут в шов, это может вызвать трещины.

- Из-за высокой тепловой расширяемости, сварное соединение может деформироваться и треснуть при усадке во время остывания.

- При нагреве медь активно насыщается водородом и кислородом, что может привести к образованию пор.

- Быстрая смена температур вызывает хрупкость соединений.

- Высокая текучесть затрудняет создание надежных швов на вертикальных и потолочных участках.

- Чтобы компенсировать высокую теплопроводность, сварка должна производиться мощным током, чтобы избежать rápidaueira тепла, что может вызвать наплывы, дефекты и подрезы.

Электроды для сварки меди

Для соединения меди без использования присадочной проволоки применяются электроды, которые плавятся и имеют специальное покрытие. При расплавлении это покрытие формирует слой шлака, защищающий сварочное место от взаимодействия с воздухом. Компоненты, входящие в состав покрытия, взаимодействуют с металлом и способствуют повышению качества шва. Кроме того, слой шлака замедляет охлаждение соединения, что помогает извлечь больше газов.

Неплавящиеся угольные и графитовые электроды используются в сочетании с присадочной проволокой, необходимой для формирования шва. При выборе электродов следует учитывать следующие категории:

- Для ручной сварки меди используются электроды с красным покрытием;

- Электроды серого цвета предназначены для работы с цветными металлами;

- Синие электроды применяются для работы с тугоплавкими металлами;

- Желтые электроды используются для сварки жаропрочной легированной стали.

Влияние примесей на свариваемость меди

Примеси в меди могут как улучшать, так и ухудшать ее свариваемость и эксплуатационные свойства. Некоторые из них способствуют упрощению процесса сварки и улучшению качества шва, тогда как другие способны давать обратный эффект. Наиболее распространённые марки листовой меди – М1, М2, и М3 содержат определенные уровни серы, свинца и кислорода.

Ограничение содержания кислорода является критически важным; чем больше его содержание, тем сложнее добиться качественного шва. В медных листах М2 и М3 уровень О2 не должен превышать 0,1%.

Небольшие концентрации свинца не оказывают заметного влияния на свойства меди при нормальных температурах, но по мере повышения температуры свинец может привести к красноломкости.

Висмут (Bi) в твердом состоянии практически не растворяется в меди, образуя хрупкую оболочку, что ухудшает прочностные характеристики шва как в горячем, так и в холодном состоянии. Максимальная допустимая концентрация висмута не должна превышать 0,003%.

Сера является одной из самых вредных примесей, так как образующийся сульфид на границах зерен значительно снижает прочностные характеристики меди и делает ее хрупкой. При термической обработке меди с высоким содержанием серы происходит химическая реакция, в результате которой образуется серный газ, что может сделать шов пористым при охлаждении.

Фосфор считается одним из наилучших раскислителей: его содержание в заготовке улучшает прочностные характеристики шва и не должно превышать 0,1%, иначе медь становится хрупкой. Это важно учитывать при выборе присадочных материалов. Фосфор также снижает способность меди к поглощению газов и повышает ее жидкотекучесть, что может ускорить процесс сварки.

Основные способы сварки меди

Имеется несколько способов сварки меди, среди которых можно выделить следующие:

- Газовая сварка;

- Автоматическая сварка под флюсом;

- Аргонодуговая сварка;

- Ручная дуговая сварка.

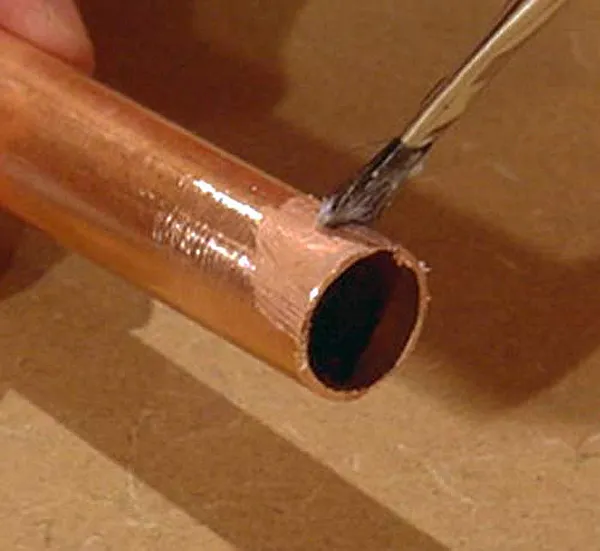

Независимо от выбранного метода, очень важно тщательно подготовить поверхности, которые будут соединяться. Перед началом сварки меди, бронзы, латуни и других сплавов, необходимо очистить кромки и присадочную проволоку от загрязнений и окислов до металлического блеска, а затем обезжирить. Кромки очищаются с помощью металлических щеток или наждачной бумаги. Крупнозернистую наждачную бумагу использовать не рекомендуется.

Травление кромок и проволоки можно проводить в растворах кислот:

- Серная кислота – 100 см³ на 1 литр воды;

- Азотная кислота – 75 см³ на 1 литр воды;

- Соляная кислота – 1 см³ на 1 литр воды.

После травления заготовки следует промыть водой и щелочной средой, а затем высушить с помощью горячего воздуха. Если толщина заготовки превышает 1 см, её необходимо предварительно прогреть с помощью газового пламени, электродуги или иным способом. Соединение стыков для сварки должно производиться с использованием прихваток. Важно, чтобы зазор между соединяемыми элементами был одинаковым по всей длине.

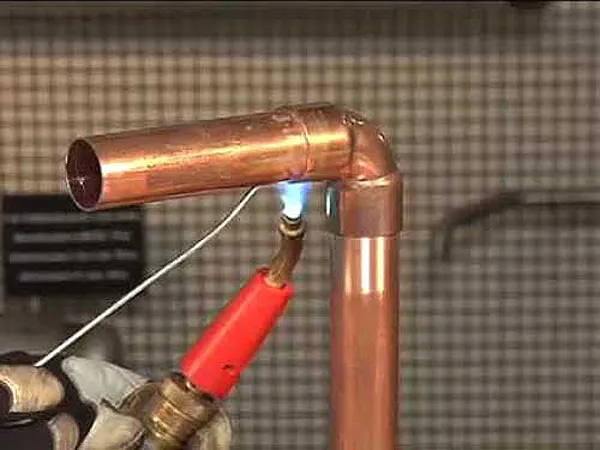

Газовая сварка медных изделий

С помощу газовой сварки меди и соблюдения технологии выполнения работ возможно получение качественного шва с отличными эксплуатационными свойствами. Максимальная прочность соединения может достигать примерно 22 кгс/мм2.

Из-за высокой теплопроводности меди, для ее сварки следует учитывать следующий расход газа:

- 150 л/ч для изделий толщиной не более 10 мм;

- 200 л/ч для изделий толщиной более 10 мм.

Чтобы минимизировать риск образования закиси меди и предотвратить появление горячих трещин, сварку рекомендуется проводить как можно быстрее и без перерывов. В качестве присадки используется проволока из электротехнической меди или меди с содержанием кремния (не более 0,3%) и фосфора (не более 0,2%). Диаметр проволоки должен составлять около 0,6 от толщины свариваемых листов, но не превышать 8 мм.

При выполнении сварки следует распределять тепло так, чтобы присадочный материал плавился немного раньше, чем заготовка.

С целью раскисления металла и удаления шлака применяются флюсы, которые добавляются в сварочную ванну. Их также используют для обработки концов проволоки и кромок свариваемых пластин с обеих сторон. Для улучшения прочностных характеристик шва и уменьшения структуры после завершения сварки, его рекомендуется проковывать. Если толщина заготовки не превышает 5 мм, проковка осуществляется в холодном состоянии, а если превышает 5 мм – при температуре около 250°C. После проковки швы отжигают при температуре 520-540°C с последующим быстрым охлаждением в воде.

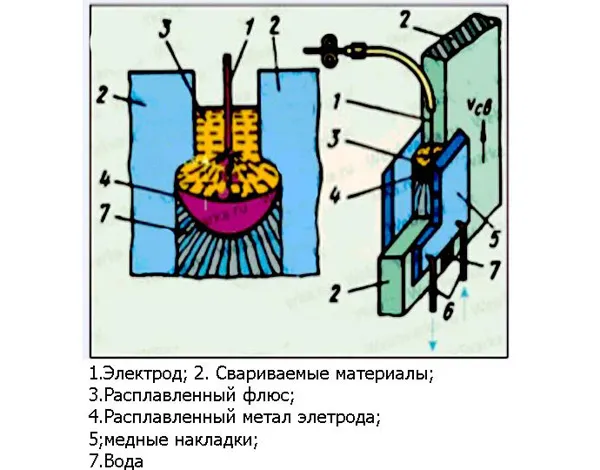

Автоматическая сварка под флюсом

Режимы ручной дуговой сварки меди

Сварка меди выполняется постоянным током с обратной полярностью. Использование переменного тока часто не обеспечивает необходимую стабильность дуги. Переменный ток допускается применять только в том случае, если в составе защитного покрытия находится железо. При этом силу тока необходимо повысить примерно на 40-50%. Однако, следует учитывать, что использование переменного тока может привести к разбрызгиванию металла с электрода. Приблизительные параметры сварки представлены в таблице ниже.

Режимы ручной дуговой сварки в стык для листовой меди с использованием медных электродов на постоянном токе:

Технология

Для работы с медью и её сплавами вполне подходят медные сварочные прутки, а также неплохим выбором будут латунные модели. Ручная дуговая сварка, как и при работе со сталью, высоко ценится за свою производительность. Для медных изделий толщиной от 6 до 12 мм предпочтительно использовать V-образную разделку кромок, угол которой должен составлять от 60 до 70 градусов.

Если планируется делать подварочный шов с обратной стороны, рекомендуется сократить этот угол до 50 градусов. Важно помнить, что зазор между соединяемыми элементами необходимо оставлять при любой возможности. Исключение зазора значительно увеличивает риск перегрева листов.

С увеличением толщины металла выше 12 мм необходимо использовать Х-образную разделку.

В некоторых случаях это может быть невозможно, и тогда придётся обратиться к V-образной разделке. При этом стоит принять во внимание, что такой вариант может увеличить затраты на ресурс электрода и увеличить продолжительность сварки более чем на 40%. Ручная дуговая сварка выполняется постоянным током с обратной полярностью. Переменный ток используется только тогда, когда в покрытии электрода присутствует железо. Силу тока следует увеличить по сравнению с обычными параметрами как минимум на 40-50%.

Нужно учитывать высокую вероятность образования оксидов. Наибольшая угроза возникает в зонах, где температура наиболее высока. Перед началом работ следует проверять соответствие медных изделий стандартам и техническим условиям. Перед использованием сварочной проволоки ее рекомендуется очистить с помощью травления. Высота прихваток должна составлять не более трети от глубины разделки или шовного катета.

Контроль качества

Проверка сварочных соединений на наличие дефектов осуществляется в соответствии с ГОСТ 3242-79. Отклонения от сплошной геометрии или заданных размеров, превышающие 0,1 мм, недопустимы. Поверхностное окисление металла на участках, подвергавшихся плавлению, также подлежит запрету. При радиационном контроле отклонения от нормы составляют 0,5-10% измеряемого значения, что зависит от особенностей методики. Для контроля качества также могут использоваться:

- Ультразвуковой метод;

- Магнитный метод;

- Поверхностный технический осмотр.

В завершение, далее будет рассмотрено, как правильно выполнять сварку меди аргоном.