Второй момент — пренебрежение вибрациями. Не заметного «люфта» или «лязга», а именно легкой тряски, которая значительно усложняет работу и снижает ее качество. Вибрации особенно ярко выражены на верстаках с металлическим каркасом.

Сравнительно недорого строим себе верстак

Существует также множество типов верстаков для деревообработки. На первой фотографии, например, вы видите так называемый строгальный верстак отечественного производителя «Петроград». Это тоже в некотором смысле верстак.

Какие требования предъявляются к верстаку?

Например, я встретил следующие требования: 1. прочность и устойчивость 2. хорошие тиски 3. ножки вровень с поверхностью стола 4. правильные размеры. В зависимости от области применения, от некоторых требований можно отказаться, например, мобильность обычно требует пожертвовать устойчивостью и прочностью (потому что нужно уменьшить вес). На практике оказывается, что можно обойтись без многого (например, тисков), а иногда даже получить за это что-то.

Один мудрый человек однажды сказал: нет ни одного верстака с наилучшими размерами. Если вы делаете скрипки, зачем вам верстак длиной два метра? Как правило, столешница не должна быть на уровне груди, но давайте предположим, что японцы строят скамейки вместо верстаков и успешно работают на них с помощью ручных инструментов. Чему вы можете научиться у них, у японцев? Они даже себя видят и планируют проектировать в том же направлении. Но помните ли вы петербургскую скамейку? Оказывается, правильная высота верстака — это тоже вопрос, на который нет единственно верного ответа.

Давайте рассмотрим несколько типичных конструкций верстаков и выберем из их многообразия наиболее разнообразные и интересные типы (не пренебрегая возможностью самостоятельного конструирования).

Классический

Классический верстак Sjobergs — на фото здесь. Это не единственный вариант классического верстака, существуют британские, скандинавские, так называемые моравские (характеризуются тем, что они складные и транспортабельные, хотя и только при определенных условиях) и многие другие.

Особенностью такого верстака является то, что он имеет довольно толстую рабочую поверхность, около 10 см толщиной, что требует жесткости и плоскостности, так как одна из основных целей, для которых нужен верстак — это точное и прочное удержание деталей во время обработки. Следовательно, требуется толщина, жесткость и масса, а потому изготовить такой верстак самостоятельно — задача не из легких. В то же время в интернете (особенно на youtube) есть много видеороликов о том, как строить такие верстаки, поэтому процесс описан для вас многократно

Классический способ изготовления такого верстака из дерева заключается в строгании заготовок (досок), склеивании массивных досок между собой и последующей обработке на деревообрабатывающем станке. Это означает, что вам нужен строгальный станок и толстомер. Оба эти инструмента не являются дешевыми. Можно заменить их ручным рубанком (даже электрическим) или частично настольной пилой, но рубанок значительно увеличивает объем работы, а циркулярная пила все равно не обеспечивает требуемой точности.

Многие мастера неоднократно предлагали более простые и технологичные альтернативы. В основном они делают столешницу из фанеры или МДФ, которые с завода имеют хорошую стабильность размеров, ровные края и, в отличие от дерева, более устойчивы, то есть не могут деформироваться при колебаниях влажности. Если вы используете в качестве материала фанеру, вам не нужен толщиномер, потому что она уже имеет нужные размеры и может быть склеена без подготовки, простым распиливанием.

Что мы выберем?

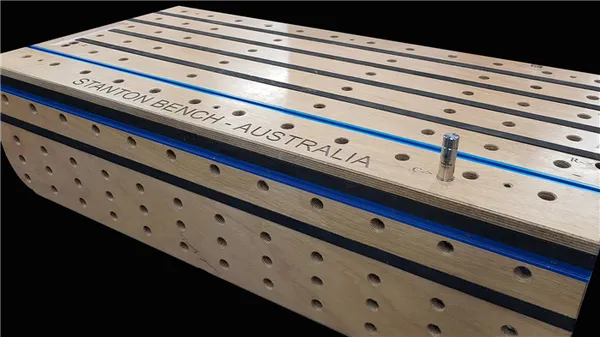

Мы делаем версию верстака Дэйва Стэнтона. С небольшими отличиями, так как мне пока не удалось купить подходящие ножки. Так что это будет настольный верстак, который можно использовать на любом другом столе или вообще на мольберте — я не думаю ставить здесь плинт.

Система UJK PARF GUIDE SYSTEM — ключевая деталь, если вы хотите точного размещения. Она стоит около 10-20 тысяч; я рекомендую заказать что-нибудь еще оттуда. Магазин довольно хороший (но сейчас, во время пандемии, многого нет в наличии).

Когда я показал эскиз этого изделия своим друзьям, первый вопрос, который они мне задали, был: не слишком ли это дорого — потратить 20 (или даже 10) тысяч, чтобы просверлить отверстие в столе из МДФ за 500 рублей?

Ответ следующий: Во-первых, стол из МДФ или фанеры, как тот, который мы проектируем, как правило, недолговечен и является расходным материалом. Особенно если вы пилите его циркулярной пилой. Да и подкладывать под него каждый раз подставку не очень удобно. Проще купить новую плиту МДФ и сверлить новую столешницу примерно раз в год.

Во-вторых, отверстия диаметром 20 мм, просверленные с помощью направляющей Parf, достаточно точны. Питер Парфит, изобретатель этого устройства, провел в своем канале так называемый тест на 4 реза, то есть четыре вертикальных реза циркулярной пилой, поворачивая деталь на 90 градусов после каждого реза, и добился параллельности сторон в конце с точностью до долей градуса. Для деревообработки это довольно хорошо. Если вам не нужна такая точность, вы можете обойтись без нее и просто просверлить 20-миллиметровые отверстия по линейке с карандашными отметками, используя только сверло Форстнера и дешевое приспособление, чтобы сделать отверстия вертикальными (основание сверла).

Не слишком дорогой верстак достаточно хорош для хранения деталей и фурнитуры, а если позже вам понадобится направляющая или прямой угол, вы всегда сможете выровнять их, закрепив направляющую на верстаке и используя простой кусок уголка.

Конечно, вам понадобятся плиты МДФ: например, Kastorama — самый дешевый вариант, как раз подходящего размера и стоит всего 450 рублей. И довольно портативный размер, с ним легко справиться дома, не то что листы 2,5 х 2,5 метра, которые весят очень много. Нам нужно максимум два листа, на скамью и фартук (передняя вертикальная поверхность для вертикального зажима деталей).

Я бы наверное посоветовал валхромат вроде этого, он гораздо плотнее обычного МДФ, да и просто приятный, но в России его похоже не так просто купить, или цены становятся пугающими (я нашел лист около 20 тысяч, что явно совсем не хорошо).

В принципе, можно сделать верстак из фанеры. В нашем случае для столешницы лучше подойдет ламинированная фанера (обратите внимание, что некоторые ее виды имеют небольшой фенольный фон — так что это не вариант для дома), но сойдет и обычная. Возможно, вам придется быть осторожнее при сверлении, так как фанера с большей вероятностью треснет (просто подложите под нее что-нибудь).

Если вы можете выбирать толщину, выбирайте 22 мм или еще толще. Верстак, конечно, будет тяжелее, но на нем можно будет резать рельсы, называемые Т-образными направляющими. Если я правильно помню, толщина типичной Т-образной направляющей составляет полдюйма или 12,7 мм, что при установке в МДФ толщиной 18 мм оставляет под ней всего 6 мм материала. Так что долговечность такой конструкции будет сомнительной, а простое крепление профиля шурупами к МДФ толщиной 6 мм уже сомнительно.

Изготовление

По моему опыту, резка и сверление занимают около пары часов. Оптимально — два-три. Или пара вечеров.

Если у вас есть направляющая шина и подходящая пила, то все просто. Если нет, то подойдет заводская кромка той же плиты МДФ, гипсовое правило или любая прямая заводская деталь. Совет прост: возьмите плиту МДФ, из которой вырежьте полосу шириной примерно как нижний край пилы и с прямой кромкой. Используйте этот край в качестве направляющей. Положите полосу на ДВП толщиной около 3 мм и шириной примерно вдвое больше, чем нижний край пилы, и направляющей кромкой циркулярной пилы распилите ДВП по прямому краю плиты МДФ. Можно прикрепить ручку, похожую на дверную.

На фото показаны две импровизированные направляющие, поставленные друг на друга. Напротив маленького бруска внизу прикручен кусок бруска, так что рельс также играет роль уголка. Белая часть — это наш собственный кусок МДФ, с гладкой заводской кромкой. Коричневая тонкая доска — это наша фанера или ДВП.

Весь процесс изготовления рейки подробно описан здесь, например, немного сложнее, чем нужно. Таким же образом можно изготовить пильный диск квадратного сечения.

Устройство

Столярный верстак конструктивно представляет собой стол с полками для инструментов, выдвижными ящиками и дополнительным оборудованием, таким как тиски, фрезер или зажимы для дерева.

Его конструкция довольно проста и состоит из нескольких элементов.

- Основание, станина или подверстачье. Это опора из бруса или металлическая станина, на которой держится вся конструкция. Она рамного типа, основательная и надежная, способная вынести вес столешницы и установленного на ней оборудования. Для увеличения жесткости опора садится в шип-паз на клей, затем в сквозные гнезда вставляют царги и фиксируют клиньями, которые время от времени нужно подбивать, чтобы не было хождения. Металлические ножки привариваются к раме.

- Столешница или верстачная доска. Изготовлена из клееных массивных планок твердых пород деревьев (ясень, дуб, граб или клен) толщиной 6-7 см, с различными пазами и выемками для фиксации обрабатываемых деталей.

- Тиски, зажимы, отверстия под упоры. Минимальное количество зажимов для работы – от двух штук, обязательно деревянные, так как только они не деформируют изделия из дерева. Зажимы можно сделать самостоятельно, но лучше приобрести готовые. Съемные упоры используются при необходимости.

- Дополнительные полки, на которых хранится инструмент и оборудование.

Традиционно столяры работали с ручными инструментами. Чтобы работать с электрическим столом, необходимо приспособить его под свои нужды. Как видите, построить столярный верстак просто, но он требует тщательного планирования, определения размеров и правильного выбора материалов.

Необходимые материалы

В зависимости от имеющегося пространства, вы можете самостоятельно построить следующие типы верстаков.

- Мобильный . Такой стол не займет много места, но и рабочая площадь у него совсем небольшая, даже если сделать его складным. Весит он немного (не более 30 кг), столешница зачастую сделана из фанеры, МДФ или листа ДСП. Из его плюсов можно отметить то, что его легко можно переместить на другую рабочую площадь. Из минусов – места для хранения инструментов нет. Основное предназначение – мелкая работа с деревянными заготовками.

- Стационарный. Самый оптимальный по характеристикам рабочий стол. Достоинства – наличие места для хранения инструмента и различных деталей, рабочая зона очень комфортная. К недостаткам относится отсутствие мобильности – такой верстак невозможно переместить.

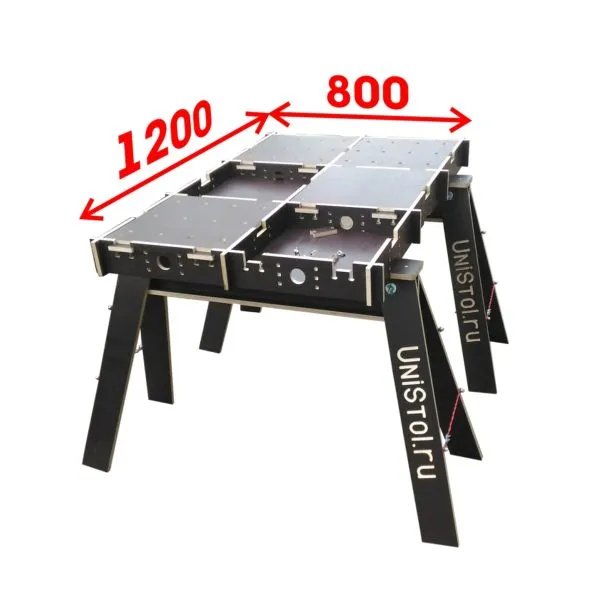

- Модульный. Модульный рабочий стол состоит из нескольких составных рабочих зон и занимает больше места, чем стационарный. На него устанавливают не только необходимый минимум оборудования, но и дополнительные инструменты и устройства, например, электрический лобзик, шлифовальную машинку и прочее. За счет размеров может быть угловым или П-образным. Это функциональный верстак, но его сложнее самостоятельно сделать.

Для домашней мастерской удобнее построить стационарный столярный верстак из дерева с металлическим или деревянным основанием. Для этого нам понадобятся следующие материалы.

- Сухие доски из твердых пород древесины толщиной 6-7 см и шириной 15-20 см. Конечно, будет просто замечательно, если получится найти пиломатериал из бука, ясеня, клена или граба, но если нет, то тогда делайте стол из сосновой доски.

- Бруски 50х50 для изготовления деревянной опоры.

- Профильная труба для изготовления металлической опоры.

- Металлический уголок на раму.

- Любой столярный клей.

- Саморезы и болты для сборки верстака.

Могут понадобиться и другие материалы, но это зависит от конструкции вашего верстака.

Инструкция по изготовлению

Все известные нам типы верстаков произошли от столярного верстака. Их сходство особенно очевидно, если посмотреть на конструкции слесарного или многоцелевого стола. С развитием техники и технологий внешний вид верстака DIY изменился, появились универсальные верстаки для электроинструментов, мобильные верстаки на колесах, мини-верстаки, складные или компактные переносные верстаки. Современные верстаки также оснащаются дополнительными рабочими поверхностями, например, местом для фрезерного станка. Верстак часто сочетается с циркулярной пилой.

Прежде чем приступить к изготовлению верстака для своей мастерской, необходимо продумать его конфигурацию, размеры и дизайн. Размер верстака определяется такими факторами, как площадь помещения, ваши индивидуальные особенности (рост, направляющая рука и т.д.) и размер деталей, над которыми предстоит работать. Неправильная высота верстака может привести к серьезным проблемам со спиной.

Высота определяется просто: положите ладонь на верстак. Если она лежит свободно, а рука не сгибается в локте, то такая высота вам подходит. Не делайте верстак слишком широким и длинным. Так вам придется реже работать с громоздкими деталями и лучше использовать пространство мастерской.

Некоторые утверждают, что для изготовления основания следует использовать металл, а не дерево. Аргумент заключается в том, что металлическая рама более устойчива и ее легче резать или расширять, чем дерево. Это, конечно, логично, но есть и другой аспект: дерево поглощает вибрации, а металл — нет. Если вы работаете с инструментом, который вибрирует, вы можете случайно повредить последующее изделие именно из-за возникающих вибраций.

Лучше использовать клееную ламинированную древесину, чем массивную. Это объясняется тем, что древесина имеет тенденцию к усадке и короблению, в то время как клееная конструкция сводит эти эффекты к минимуму.

Не рекомендуется использовать для столешницы ДСП или фанеру из-за их высокой эластичности.

Даже два склеенных вместе листа фанеры могут вызвать удары при работе с ударным инструментом, что может повредить заготовку. Существует старый метод проверки жесткости верстака. Он заключается в ударе по нему молотком, при этом заготовки на столе не должны даже шевелиться при ударе. Качество и сушка сырья для доски очень важны — древесина должна быть без сучков и внешних дефектов (трещин, заноз) и очень хорошо просушена, ее влажность не должна превышать 12%.

Выбрав материал и нарисовав план, приступайте к строительству простого верстака своими руками. Сначала строится верстак, а затем его основание. Это неудивительно, ведь доске нужно время, чтобы высохнуть, после чего можно легко собрать цоколь.

Основание

Для деревянного основания нужно выпилить детали для четырех опор и склеить их столярным клеем. Для верхней и нижней рам вам понадобятся четыре распиленные поперечные балки из того же дерева. Конструкция рам должна быть прямоугольной, чтобы при склеивании ножек между ними оставался зазор толщиной с поперечную балку. Вторая рама строится так же, как и первая. Для повышения надежности цоколя поперечины сажают на клей и просверливают пазы, в которые забивают поперечины. Плинтус пропитывают антисептиком, чтобы на древесине не росли грибки или плесень.

Об универсальных верстаках

Среди иногда очень дорогих фирменных изделий можно найти и «универсальный» верстак в виде столярного верстака с полкой без столешницы, полноразмерными тисками на деревянном основании и струбциной для крепления, как на фото:

Верстак «Универсальный»

Это неправильное решение не только потому, что верстак разрушается при обработке дерева. Самое страшное здесь — эксплуатационные материалы, используемые в металлообработке — масло, парафин и т.д. Древесина, пропитанная ими, гораздо более огнеопасна. Возможно и самовозгорание; помните, что накапливать на рабочем месте ткани, содержащие масло, категорически запрещено. Конструкция верстаков (панелей, крышек) для многоцелевых верстаков различается в зависимости от того, используется ли верстак для тонкой или грубой работы, см. ниже.

Рабочая скамья

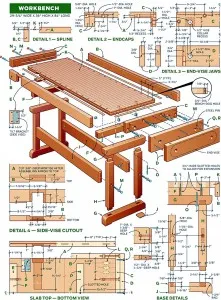

На Западе распространены любительские/домашние верстаки с определенным верстаком, огражденным бортиком. Чертежи такого «верстака» показаны на рис. Под верстак подкладывается лист стали толщиной 1,5-2 мм, а на основание ставятся тиски.

Чертежи домашнего верстака американского образца

Верстак хорошо поглощает вибрации и может быть изготовлен из сосны или ели. Но конструкция его сложна, и на таком верстаке нелегко работать с длинным материалом и мебелью. Поэтому сначала мы рассмотрим, как построить самый обычный столярный верстак, затем гаражный верстак и верстак плотника. Затем мы попытаемся объединить их в универсальный верстак и посмотрим, что можно построить на этой основе для специальных нужд.

Состав верстака

Верстак «нашего» типа (условного, поскольку его точное происхождение определить невозможно) состоит из:

- Подверстачья (в столярных верстаках), или станины (в слесарных), обеспечивающей устойчивость всего агрегата и эргономику рабочего места.

- Крышки, коробчатой или в виде лотка, придающей рабочей области необходимую жесткость.

- Полки; возможно, с лотком, гнездами, и упорами, на которой производятся рабочие операции.

- Фартука, на котором развешивается инструмент. Фартук не обязательная принадлежность верстака, он может висеть на стене или быть заменен тумбой, стеллажом и пр.

Примечание: Размеры верстака по высоте составляют около 900 мм. Длина и ширина выбираются в диапазоне 1200-2500 и 350-1000 мм соответственно, в зависимости от вида работ и положения.

Крышка и полка обычно изготавливаются за одно целое и называются крышка, верстак или верстачная доска. Для гашения вибраций полка всегда строится на деревянном основании (станине, подставке). В верстаке станина покрыта стальным листом толщиной 2 мм, а может быть изготовлена из древесины хвойных пород. Общая прочность достаточна, а стальная крышка защищает дерево от локальных повреждений и проникновения технологических жидкостей. В деревообрабатывающем верстаке станина из высококачественной (без сучков и других дефектов) твердой мелкозернистой древесины (дуб, бук, сосна, вяз, орех) служит также полкой; в верстаке для упрощения, чтобы не снижать качество, возможна также двухслойная конструкция, см. ниже.

Традиционная конструкция верстака, с другой стороны, изготавливается из того же дерева, что и складная полка столяра. Она берет свое начало от ремесленников прошлого, которые перевозили свои инструменты от клиента к клиенту на тележке. С верстака/подсобки следует начать проектирование собственного верстака, который не хуже, но проще традиционных верстаков.

Виды и изготовление столярного верстака своими руками

Верстак — это неотъемлемая часть мастерской по обработке дерева, керамики, глины или металла. Обычно таких верстаков несколько, и каждый из них закреплен за отдельным рабочим. Размеры верстаков могут быть разными. Это зависит от масштабов производства и индивидуальных потребностей мастера. Большинство верстаков изготавливаются из дерева и часто делаются самими рабочими.

Верстак — это прочный, массивный стол, предназначенный для изготовления и обработки небольших предметов. На нем выполняют различные работы как ручные инструменты, так и различные электрические устройства. Такой стол должен быть оснащен приспособлениями для крепления и удержания заготовок.

Все необходимые чертежи стола, изготовленного вручную и собранного многими мастерами, можно найти на сайтах, посвященных этой теме. Здесь представлено лишь общее наглядное представление.

Типы верстаков для работы

Как правило, самодельные верстаки имеют три типа конструкции. Это зависит от поставленной задачи и типа заготовки, которую необходимо на нем разместить:

- Стационарный столярный верстак.

- Мобильный верстак.

- Верстак из разборных частей.

Также их можно разделить по размеру и используемым материалам. Например, существуют металлические верстаки, на которых выполняются только сварочные или другие работы, непосредственно связанные с металлом. Такой верстак является слесарным и имеет прочные, большие тиски.

Большой стационарный верстак

Он оснащен всеми необходимыми приспособлениями для качественной работы. Обычно его устанавливают в определенном месте, где есть розетки на 220 вольт и вентиляция. Во время работы его не рекомендуется перемещать. Он подходит для обработки заготовок любых форм и размеров. Это прочная и устойчивая конструкция, которая формируется в соответствии с пожеланиями мастера.

Мобильный столярный стол

Это верстак размером 100×70 см и весом до 35 кг, который используется для обработки небольших деревянных деталей или для ремонта мелких деталей. Такой стол используется при недостатке рабочего пространства и имеет форму моста крана, то есть ножки находятся под углом к поверхности стола.

Читайте также: Импровизированная ризма электрорубанка своими руками.

Это необходимо для устойчивости верстака при обработке досок электрорубанком. Его устанавливают на балконах или в загородных домах. Он имеет одни тиски и состоит из половинок металлических деталей — обычно съемных ножек. Такие конструкции часто бывают разборными, чтобы их можно было перевозить в багажнике автомобиля.

Устройство столярных столов

Все верстаки, по сути, имеют одинаковую конструкцию и состоят из следующих частей:

- Главная рабочая поверхность — столешница.

- Устройство для крепления заготовок.

- Массивные опоры верстака.

- Ящики и полки для инструмента.

Теперь вы можете рассмотреть каждую часть более подробно. Узнайте об их назначении, размерах и материалах, из которых они изготовлены.

Рабочая поверхность — столешница

Его приблизительные размеры составляют 150-180 см в длину и 100-120 см в ширину. Для его изготовления используются твердые, сухие доски толщиной 60-70 мм, которые были хорошо обработаны строганием и шлифованием, а затем покрыты маслом. Конечно, для повышения прочности предпочтительнее использовать твердые породы дерева, такие как дуб или бук, но если их нет в наличии, то используют обычную сосну. Фанеру не следует использовать для выравнивания поверхности стола, так как она часто раскалывается, а ее трещины вызывают повреждение обработанных деревянных деталей.

Устройство для крепления заготовок — тиски

Все крепежные элементы, включая тиски, изготавливаются вручную и крепятся к передней части верстака. Если стол большой, то тисков должно быть два. Один большой и один маленький. Все они изготавливаются вручную из дерева с помощью длинных винтов с крупной резьбой и стальных направляющих стержней.

Continue reading Угловые и столярные тиски своими руками.

Также в рабочей поверхности просверлено несколько рядов отверстий диаметром 10 — 12 мм для крепления круглых деталей со специальными упорами.

Массивные опоры верстака

Ножки верстака обычно изготавливаются из древесины хвойных пород — ясеня, ели или сосны. Их высота составляет около 80 — 82 см, а толщина — 10 × 10 см. Такой стол используется только для того, чтобы стоять. На нижних концах ножек иногда устанавливаются большие опорные винты для обеспечения дополнительной устойчивости и регулировки высоты. Для усиления конструкции ножки соединяются продольными и поперечными досками или брусками.

Ящики или полки для инструмента

Под верстаком, между ножками, находятся полки для продуктов и ящики для самодельных или сборных инструментов для письменных и других столов. Сбоку имеются крючки для подвешивания лобзика, шлифовальной машинки или ручного фрезера.

Изготовление столярного стола

Одним из самых важных критериев при изготовлении стола является его высота и необходимое для него оборудование. По чертежам верстака ручной работы можно сделать похожие столы, только меньшего размера и с разными конфигурациями.

Если вы строите большой стационарный верстак, заранее выберите место для установки. Там должно быть несколько розеток на 220 вольт, чтобы подключить электроинструмент.

Итак, чтобы самостоятельно построить деревообрабатывающий верстак, вам понадобятся:

- циркульная пила и электролобзик;

- электрорубанок;

- электродрель с набором свёрл по дереву и металлу;

- шуруповёрт с отвёртками;

- рулетка, угольник, уровень;

- набор гаечных головок и ключей.

Помимо вышеуказанных инструментов, вам потребуется подготовить деревянные элементы без гнили, трещин и крупных сучков. В частности, вам понадобится следующее: 1:

- брусья для ножек 10×10 см;

- доски толщиной не менее 6 см для столешницы (при необходимости сбивают вместе две по 3 см);

- доски и фанеру для полок и ящиков;

- доски для каркаса 5 — 6 см толщины и 150 — 180 см длины;

- мебельные болты, шайбы, гайки, саморезы.

Чтобы избежать ошибок, заранее нарисуйте примерные планы верстака и отметьте размеры каждого элемента конструкции.

Пошаговая инструкция по сборке верстака

Перед сборкой снимите фаску со всех материалов и тщательно отшлифуйте их с помощью электроинструментов. Все деревянные элементы должны соответствовать указанным размерам. Пошаговая инструкция выглядит следующим образом:

- Изготавливают верхнюю раму. Для этого готовят доски нужной длины. Затем их скручивают саморезами в прямоугольную конструкцию. В середине прямоугольника крепят несколько распорных планок для усиления. Ширина всех элементов должна быть одинаковой.

- Готовят нижнюю раму. Она имеет такие же размеры, как и верхняя. Все её части хорошо скрепляют с помощью длинных и толстых саморезов.

- Мощные опорные ножки мастерят из брусьев 10×10 см. Их остругивают, снимают угловую фаску и шлифуют. Затем пилят длиной 80 — 82 см. Их нужно 4 штуки. Монтируют опоры с помощью болтовых соединений к верхней и нижней раме. Расстояние от пола до кромки нижней рамы делают около 15 — 20 см.

- На собранный каркас собирают столешницу, состоящую из досок толщиной 60 — 70 мм. Кромки этих досок должны быть хорошо подогнаны друг к другу, чтобы не было щелей. Для этого их прогоняют через калибровочный специальный рейсмус, который делает их толщину одинаковой. Края столешницы должны выступать за каркас на 7 — 10 см. После монтажа рабочей поверхности, её хорошо шлифуют и пропитывают горячей олифой.

- Устанавливают столярные тиски своими руками непосредственно в тело столешницы. Это не занимает много времени, если они уже есть в готовом виде.

- В столешнице создают углубление, что позволяет расположить зажимную губку тисков в одной плоскости с ней. Тиски крепят с помощью болтов и гаек, места под которые обязательно фрезеруют. Это необходимо для затапливания головок и шайб болтовых соединений.

- В другом конце верстака иногда устанавливают обычные слесарные небольшие тиски. Кроме всего этого, в столешнице высверливают несколько отверстий для закрепления круглых заготовок. А также предусматривают деревянные упоры, с помощью которых удерживают детали при обработке.

- Подверстачное пространство заполняют ящиками или полками для хранения инструмента и мелких заготовок. Их делают самостоятельно или берут готовые от ненужных комодов и письменных столов. Для таких ящиков изготавливают специальные модули, которые имеют направляющие планки и настил.

Установка дополнительного оборудования

После того как стол готов, на нем размещают дополнительное оборудование:

- Зажимы для досок. Обычно монтируются из двух брусков. Зажимы устанавливаются с обеих торцов столешницы. Для удобства стоит установить несколько зажимов разной толщины: 5 см, 10 см, 15 см и 20 см. Зажимы устанавливаются точно друг напротив друга.

- Тиски для деталей. В идеале тисков должно быть несколько: 2 или 3 штуки. Они предназначены для мелких и крупных деталей.

- Упоры для вырезания деталей. Это необязательное оборудование. Упоры обычно представляют собой небольшие брусочки на столешнице.

- Нижние полки для инструментов. Создадут комфорт при работе и существенно сэкономят время. Тяжелый, крупный инструмент лучше расположить на нижней полке. Ящики с мелкими предметами установить чуть повыше. Ящики для небольших вещей лучше сделать выдвижными.

- Дополнительное освещение. Без него работа будет некомфортной. Обычно на стол крепится длинная светодиодная офисная лампа. Для того чтобы тени от рук не мешали работе стоит закрепить две лампы с разных сторон.

Подбор места для установки стола

Основное пространство для верстака должно быть выбрано заранее. Обычно это мастерская, помещение рядом с техническим объектом или гараж.

Помимо места расположения, необходимо также учесть некоторые технические детали:

- С какой стороны будет подход к верстаку. Для работы с мелкими предметами, достаточно подхода с одного края, такое устройство может быть установлено у стены. Для габаритных работ необходим свободный подход со всех сторон.

- С какой стороны будут укладываться предметы на стол. Важно продумать этот момент, чтобы не задеть длинными досками другую мебель.

- Не стоит размещать верстак рядом с дверью или окном. Обычно подобные работы занимают много времени. Рядом с окном или дверью всегда присутствуют сквозняки, при долгом нахождении здесь простудиться.

Учет этих моментов сделает будущую работу комфортной и безопасной.

Правила эксплуатации

Для того чтобы деревянный стол стоял надежно, важно, чтобы он был в хорошем состоянии.

- Все детали стола должны быть крепко закреплены. Если они начинают шататься, то необходимо их затянуть или закрепить. Любое неустойчивое положение может привести к серьезным травмам. Будет не очень приятно, если пила или лобзик соскочат с детали в самый неподходящий момент.

- Все предметы для работы также должны хорошо удерживаться на столе. Это сделает работу более точной.

- Устройство необходимо уберегать от влаги. Деревянные доски будут деформировать и трескаться при резких перепадах влажности. При повышенной влажности здесь может завестись плесень.

- При работе с тяжестями нужно равномерно распределять нагрузку на столешницу.