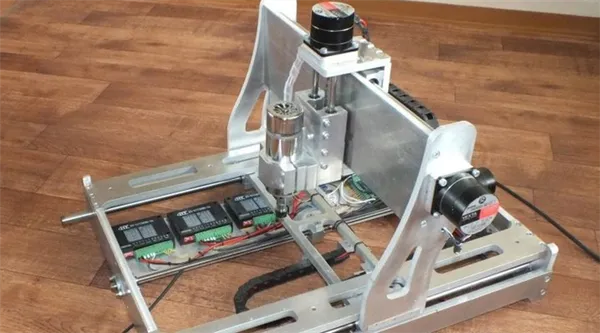

Все описанные выше мероприятия и перечисленные комплектующие подходят для постройки фрезерного станка своими руками не только координатно-сверлильной группы, но и ряда других типов. На таком оборудовании можно выполнять обработку деталей сложной конфигурации, так как станок может перемещать рабочие органы в трех плоскостях: 3d.

Как сделать ЧПУ-станок своими руками?

Кроме дерева, пластмасс и композитов, на станках с ЧПУ прекрасно обрабатываются цветные металлы и даже (технические) стали. Такие станки работают как фрезерные и гравировальные — и дополняются лазерным гравировальным пистолетом, который может прожигать дерево и сталь.

Подготовка

Прежде чем начать подготовку к сборке фрезерного или лазерного гравера, следует четко определиться с требованиями, которые хорошо известны опытным мастерам.

Прежде всего, корпус (станина, подставка) должен обладать достаточной жесткостью, так как механическое усилие, прикладываемое к заготовке при токарной обработке, сверлении, вырезании технологических отверстий, значительно.

Обработка деталей должна обладать точностью и аккуратностью, заданными в конкретном техническом задании. Ничто не мешает заказать детали китайского производства, но основу обычно делают из подручных средств.

Размер деталей также играет роль. Было бы неразумно собирать станок, занимающий весь верстак, на рабочей поверхности площадью 2 м2, если вы изготавливаете мелкие детали, узлы машин и оборудования.

Длина, ширина и высота станка определяют пространство, которое он занимает в помещении.

Как только эти три задачи решены, подготавливаются необходимые материалы и инструменты.

- Для изготовления корпуса станка по дереву подойдёт цельнодеревянная доска, профильный лист МДФ или ДСП либо фанера. Последняя, наряду с массивом древесины, обладает наибольшей прочностью. А вот для станка по металлам лучшей конструкции, чем стальная, не найти.

- Шпиндельный мотор для древесины не должен быть более 2 кВт по мощности. Для предотвращения затяжных технологических перерывов каждые 15 минут шпиндельный двигатель желательно оснастить радиаторно-водяной системой отвода тепла.

- Инверторный электрический модуль подбирается под мощность двигателя. В связи с надёжностью и повсеместным распространением шаговых двигателей применяется система «мотор-драйвер». Плата драйвера вырабатывает импульсные или переменные токи, заставляющие вал двигателя поворачиваться на конкретный угол либо совершать несколько полных оборотов. Три шаговых двигателя обеспечивают перемещение заготовок по всем трём координатным осям.

- Кабельный короб ставится для защиты проводки от случайной порчи при работе – привод и предметный стол часто и помногу перемещаются.

Другие принадлежности включают в себя зажим для фрезера (патрон для фрезера), шланг охлаждения, комплект подшипников, муфту (передает плавную работу шагового двигателя и обеспечивает центровку с коробкой передач на шпинделе), фрезы, фитинги, водяной насос (помпу), гвозди. Как необходимы инструменты:

- сварочный агрегат инверторного типа с рядом электродов;

- болгарка с набором отрезных дисков по металлу и дереву;

- молоток, пассатижи, универсальные разводные ключи (не менее двух);

Из расходных материалов — изолента, клей общего назначения (столярный, эпоксидный и/или «Момент-1»), резиновый герметик, дымовая лента.

Умельцы делают фрезерные станки на основе компакт-дисков и дисков, которые идут в комплекте с ними. При использовании этих компонентов пользователь получает очень компактный станок.

Лучшей основой для другого варианта является принтер старой марки от авторитетного производителя, например, HP LaserJet, пик продаж которого пришелся на 2005 год.

Общая пошаговая инструкция по сборке включает перечисленные ниже этапы.

Технология сборки

Самодельный станок с ЧПУ предполагает минимум ошибок и нежелательных просчетов. Самодельный станок, даже предназначенный исключительно для обработки дерева и пластика, требует тщательного планирования и сборки. Итак, конструкция готова — теперь ее нужно только воплотить в жизнь.

Важные узлы

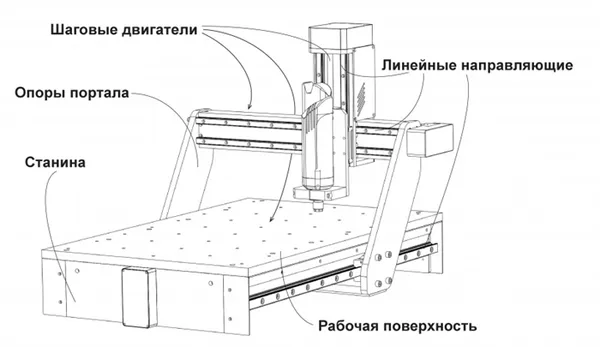

Станина, электрическая схема, привод с главным двигателем и подвижный стол с шаговыми двигателями не должны мешать друг другу. Не менее важны аварийный выключатель и панель управления с кнопками для изменения скорости вращения привода шпинделя.

Установите арматуру, с помощью которой можно регулировать смещение скольжения на валах абсцисс и ординат.

Установите шпиндель. Не устанавливайте шпиндель до тех пор, пока корпус не будет полностью собран (без боковин и задней панели в сборе). При установке двигателя убедитесь, что он может свободно перемещаться в вертикальном направлении.

Если двигатель шпинделя установлен не вертикально, потребуется дополнительный компонент, позволяющий оператору станка установить правильный угол наклона фрезы (или обеспечить установку шпинделя строго вертикально).

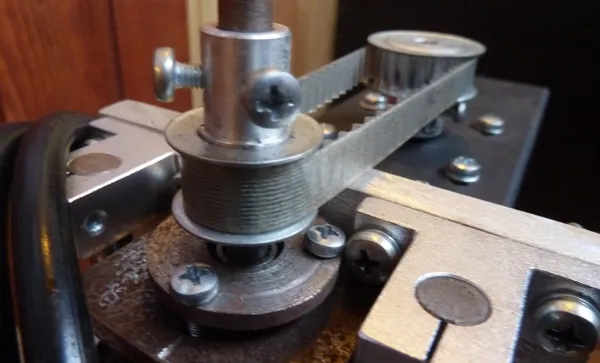

Другие компоненты включают цилиндрическую зубчатую передачу с шестернями на шкивах и ремень. Такое соединение предотвращает проскальзывание ремня на шкивах. Равномерность передачи крутящего момента практически гарантирована.

При использовании шагового двигателя для миниатюрного станка применяются компоненты каретки от большого принтера. Чем старше модель, тем мощнее используемый шаговый двигатель. Большой удачей считается матричный принтер: он больше, чем лазерные и струйные принтеры, подходит для переделки в такой станок. Таким образом, для трехосевого станка вам понадобится три таких двигателя. Если вы не можете найти их сами (при старой технологии печати), то используйте шаговые двигатели китайской марки Nema — достаточно подождать от 10 до 100 дней, пока доставят заказ, и сконструировать такие двигатели на 12 вольт и ток до нескольких ампер.

Предпочтительными здесь являются модели двигателей с двумя или тремя катушками. Для каждого из двигателей нужен свой контроллер (драйвер).

Для преобразования крутящего момента в линейный можно использовать вращающиеся шестерни (стальные зубчатые колеса). Для достижения максимальной точности можно использовать шарико-винтовые пары, но эти компоненты не являются недорогим решением. Если вы используете гайки и болты для крепления блоков, снабдите их пластиковыми прокладками для уменьшения трения и сопротивления.

Вы можете использовать любой двигатель с коммутатором для вала или без него.

Вертикальная втулка, которая позволяет инструменту перемещаться в трех координатах, действует внутри координатного стола. Вал имеет форму алюминиевого стержня. Размеры этого компонента должны соответствовать размерам станка.

Если у мастера есть брезент, он может изготовить этот вал самостоятельно, используя информацию, указанную в чертеже.

Сборка механической части начинается с крепления первых шаговых двигателей к раме. Они крепятся за вертикальным валом. Эти двигатели отвечают за горизонтальное и вертикальное движение. Мост мостового крана, который перемещается на валу шпинделя, обеспечивает движение шпинделя и каретки (вал, определяющий высоту рабочей точки). Чем выше расположен портал, тем толще обрабатываемая заготовка. Недостаток мостового крана в том, что он не выдерживает повышенного усилия.

Предисловие от автора

Еще в 12 лет я мечтал построить машину, которая могла бы делать разные вещи. Станок, который позволил бы мне изготовить любой предмет домашнего обихода. Через два года я познакомился с термином CNC или, точнее, «фрезерный станок с ЧПУ». Узнав, что есть люди, которые могут построить такой станок для своих нужд в собственном гараже, я понял, что тоже смогу. Я должен был это сделать! В течение трех месяцев я пытался достать нужные детали, но не сдавался. Так моя одержимость постепенно сошла на нет.

В августе 2013 года идея создания фрезерного станка с ЧПУ снова захватила меня. Я только что закончил бакалавриат в Университете промышленного дизайна, поэтому был вполне уверен в своих силах. Теперь я осознавал разницу между собой сегодняшним и собой пятилетней давности. Я научился работать с металлом, освоил ремесленные приемы обработки металла, но самое главное — я научился использовать инструменты для дизайна. Надеюсь, это руководство вдохновит вас на создание собственного станка с ЧПУ!

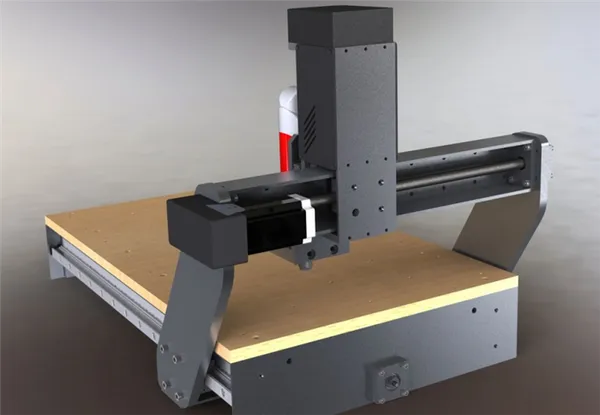

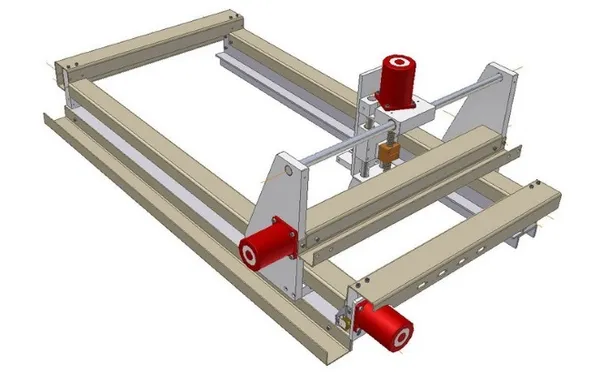

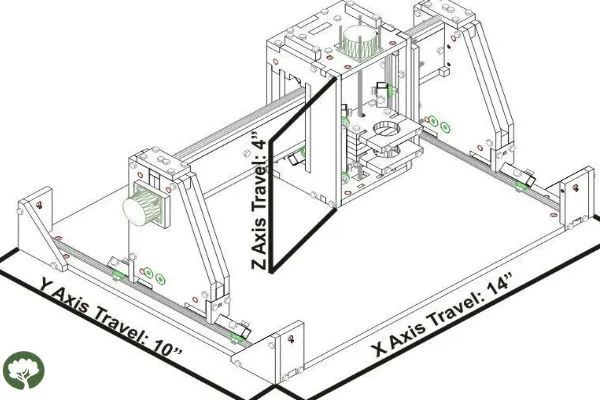

Шаг 1: Дизайн и CAD модель

Все начинается с тщательного планирования. Я сделал несколько эскизов, чтобы лучше почувствовать размер и форму будущего станка. Затем я создал CAD-модель в SolidWorks. После моделирования всех деталей и узлов станка я сделал технические чертежи. На основе этих чертежей я изготовил детали на ручных металлообрабатывающих станках: токарном и фрезерном.

Должен честно сказать, что я люблю хороший ручной инструмент. Поэтому я постарался сделать обслуживание и настройку станков как можно проще. Подшипники размещены в специальных блоках, поэтому их можно быстро заменить. Направляющие доступны для обслуживания, поэтому после завершения работы мой станок всегда чист.

Файлы для скачивания «Шаг 1»

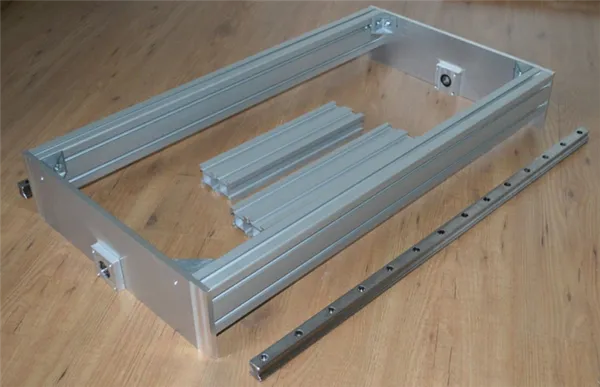

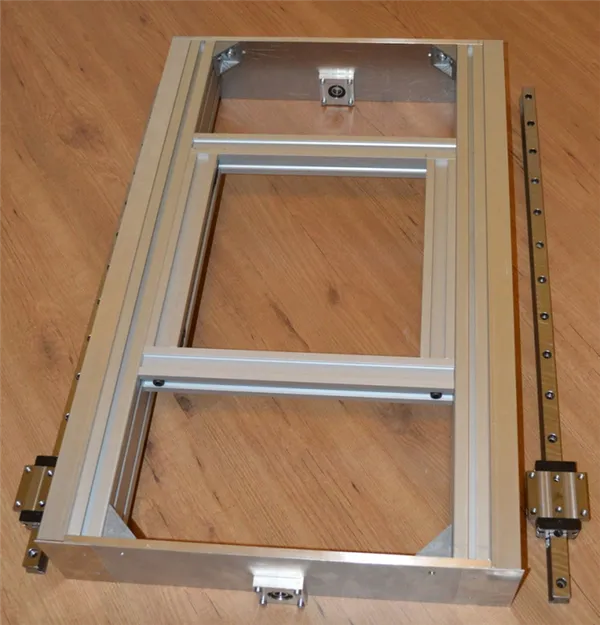

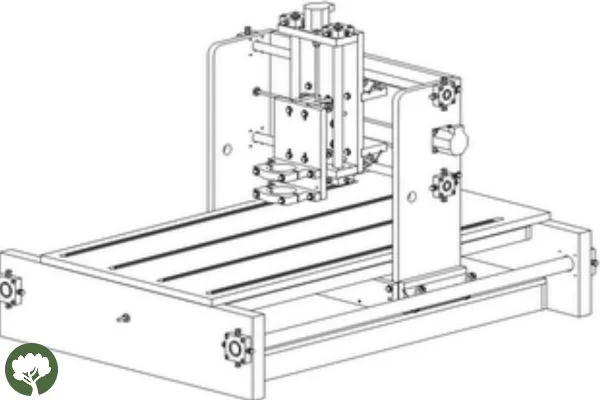

Шаг 2: Станина

Рама придает станку необходимую жесткость. Она удерживает подвижный портал, шаговые двигатели, ось Z и шпиндель, а затем и рабочую поверхность. Для рамы я использовал два алюминиевых профиля 40×80 мм Maytec и две алюминиевые торцевые пластины толщиной 10 мм. Все элементы я соединил алюминиевыми уголками. Для усиления конструкции внутри основной рамы я соорудил дополнительную квадратную раму из профилей меньшего сечения.

Чтобы в будущем предотвратить попадание пыли в направляющие, я прикрепил защитные угловые уголки из алюминия. Уголок крепится с помощью Т-образных гаек, которые вставляются в один из пазов в профиле.

Обе торцевые пластины имеют подшипниковые блоки для фиксации приводного винта.

Монтаж несущей рамы

Угловые элементы для защиты направляющих

Файлы для скачивания «Шаг 2»

Основные чертежи опорной рамы

Подготовительные работы

Если вы решили собрать станок с ЧПУ своими руками, не используя готовый комплект, то первым делом необходимо выбрать схему, на основе которой будет работать такой мини станок.

Принципиальная схема фрезерного станка с ЧПУ

Основой для фрезерного станка с ЧПУ может стать старый сверлильный станок, в котором сверлильная головка заменена на фрезерную. Самое сложное, что можно встроить в такой станок — это механизм, обеспечивающий движение инструмента в трех независимых плоскостях. Такой механизм может быть создан на основе каретки списанного принтера и обеспечивать движение инструмента в двух плоскостях.

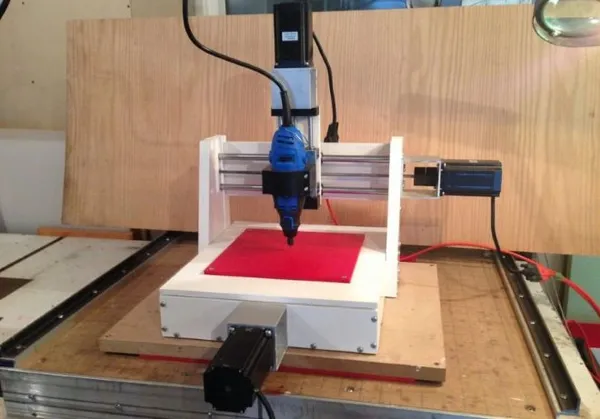

Станок, построенный по этой схеме, можно легко подключить к программируемому контроллеру. Однако самым большим недостатком является то, что на таком станке с ЧПУ можно обрабатывать только пластмассовые, деревянные и тонкие металлические детали. Это связано с тем, что направляющие старого принтера, обеспечивающие движение режущего инструмента, не обладают достаточной жесткостью

Облегченная версия фрезерного станка с ЧПУ для обработки мягких материалов

Для того чтобы фрезерный станок с ЧПУ мог выполнять полноценные фрезерные операции на заготовках из различных материалов, необходимо использовать достаточно мощный шаговый двигатель для привода рабочего инструмента. Необязательно искать шаговый двигатель, его можно собрать из обычного электродвигателя с небольшой доработкой.

Используя в своем фрезерном станке шаговый двигатель, вы сможете избежать применения цилиндрических шестерен, а функциональность и характеристики самодельного устройства не ухудшатся. Однако если вы решили использовать для своего мини-станка направляющие принтера, то желательно выбрать их от более крупной модели принтера. Зубчатые ремни больше подходят для передачи мощности на вал фрезерного станка, чем обычные ремни, так как они не проскальзывают на шкивах.

Устройство ременного привода

Одним из важнейших узлов такого станка является фрезерный узел. Его конструкции необходимо уделить особое внимание. Чтобы правильно собрать такой механизм, нужны подробные чертежи, которым следует внимательно следовать.

Чертежи фрезерного станка с ЧПУ

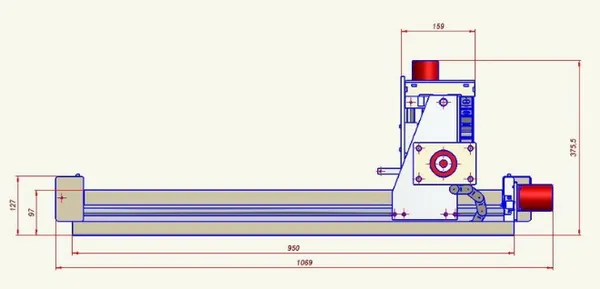

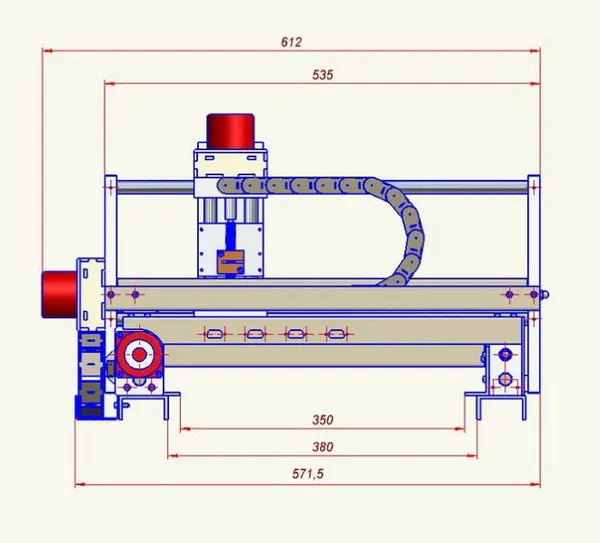

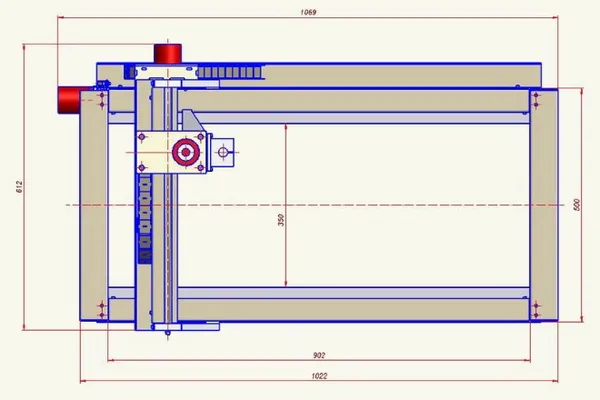

Чертеж № 1 (вид сбоку).

Чертеж № 2 (вид сзади).

Чертеж № 3 (вид сверху)

Приступаем к сборке оборудования

Станина самодельного фрезерного станка с ЧПУ представляет собой балку прямоугольного сечения, которая должна быть надежно закреплена на направляющей.

Несущая конструкция станка должна быть очень жесткой, лучше не использовать сварные швы, а все детали соединять только винтами.

Сборка деталей станины станка с резьбовым соединением

Причина этого требования заключается в том, что сварным швам очень трудно выдерживать вибрационные нагрузки, которым неизбежно подвергается несущая конструкция станка. Со временем эти нагрузки приводят к износу рамы станка и изменению геометрических размеров рамы, что влияет на точность и производительность станка.

Сварные швы в раме самодельного фрезерного станка часто становятся причиной люфта деталей, а также прогиба направляющих, которые деформируются под действием больших нагрузок.

Установка вертикальных стоек

Фрезерный станок, который вы собираете самостоятельно, должен иметь механизм, обеспечивающий движение рабочего инструмента в вертикальном направлении. Для этого предпочтительно использовать цилиндрический редуктор, вращение которого передается зубчатым ремнем.

Важной частью фрезерного станка является вертикальный вал, который может быть изготовлен из алюминиевой пластины в случае станка «сделай сам». Очень важно, чтобы размеры этого шпинделя точно соответствовали размерам устанавливаемого прибора. Если у вас есть в наличии муфельная печь, вы можете изготовить вертикальный вал машины самостоятельно, выштамповав его из алюминия в соответствии с размерами готового чертежа.

Сборка верхней каретки, установленной на поперечных направляющих

Когда все компоненты коленного стана готовы, можно приступать к его сборке. Начните с установки двух шаговых двигателей за вертикальной осью станка. Один из этих двигателей будет перемещать фрезерную головку по горизонтали, а другой — по вертикали. Затем соберите остальные узлы и агрегаты самодельного оборудования.

Заключительный этап сборки станка

Все детали самодельного станка с ЧПУ должны перемещаться только с помощью ременной системы. Прежде чем подключить к станку систему ЧПУ, необходимо проверить работу станка в ручном режиме и сразу же устранить все неполадки.

Как собрать фрезерный станок своими руками, можно посмотреть на видео, которое вы легко найдете в интернете.

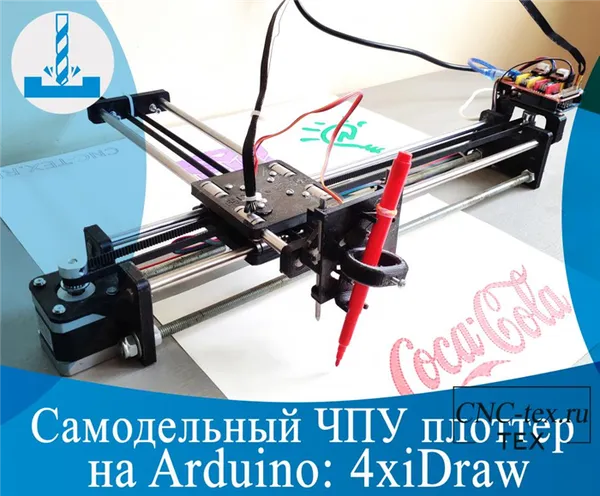

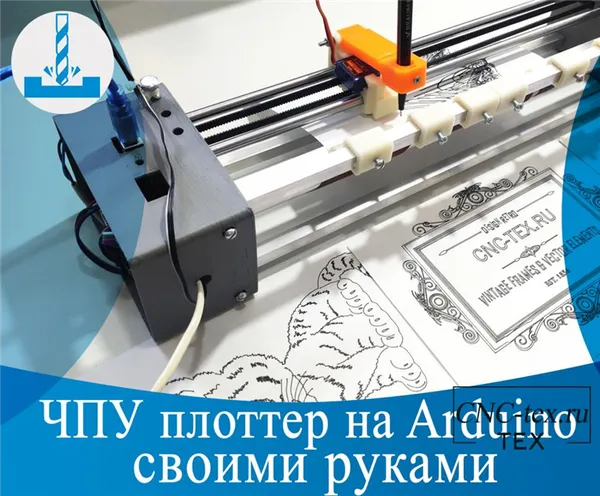

Самодельный ЧПУ плоттер на Arduino: 4xiDraw.

Существует несколько типов конструкций на базе Arduino. Они различаются по дизайну и форме. Я уже построил несколько чертежных плоттеров. От самых примитивных, сделанных из карандашей и дерева. До плоттера с осями в форме обычного принтера. Сегодня у меня в руках обычный плоттер 4xiDraw. Самодельный плоттер с ЧПУ на Arduino: 4xiDraw имеет ряд преимуществ перед предыдущими версиями плоттеров

Необходимые компоненты для сборки плоттера с ЧПУ: 4xiDraw.

Неудачная переделка ЧПУ плоттера.

Я собрал плоттер с ЧПУ в виде принтера, который я описал в этой статье. Он работал, но у меня было небольшое проскальзывание по оси Y при черчении. Я решил модифицировать принтер и внести некоторые улучшения, но, к сожалению, модификация не увенчалась успехом. Он чертил еще хуже, чем до модернизации плоттера с ЧПУ.

Первая модификация, шарик на подающем валу плоттера с ЧПУ.

ЧПУ плоттер в виде принтера на Arduino своими руками.

Сегодня мы построим плоттер с ЧПУ на базе Arduino своими руками. Он выглядит точно так же, как обычный принтер. Принцип его работы также очень похож на принцип работы принтера. Имеется подающий ролик, который вращается и перемещает бумагу. Вдоль продольной оси движется механизм, который освобождает и поднимает чертежный инструмент (это может быть карандаш, ручка, перо, маркер и т.д.) и наносит изображение на бумагу. Рассмотрим, как собрать такой плоттер на Arduino своими руками.

Печать деталей на 3D-принтере для плоттера на Arduino.

Инструменты которые вам понадобятся

Для фрезерного станка с ЧПУ вам понадобятся следующие инструменты:

- Сварочный аппарат для изготовления металлического корпуса. Преимуществом пользуются сварка — автомат;

- Необходимо будет выточить шпильки, возможно еще какие то токарные работы. Поэтому в идеале нужно было бы иметь доступ к токарному станку для выполнения работ по изготовлению комплектующих;

- Болгарка или ножовка по металлу;

- Отвертка;

- Молоток;

- Паяльник;

- Ножницы;

- Плоскогубцы и пассатижи;

- Изолента;

- Супер клей;

- Фумлента и герметик;

- Ключи для сборки.

Пошаговая инструкция

Чтобы понять, с чего начать, давайте остановимся на схеме ЧПУ.

Итак, собирайте готовый станок в следующем порядке:

- Создание чертежей, с учетом прокладки и подключения электрооборудования. Можно начертить вручную, но я бы рекомендовал такие программы как Компас, Автокад или Визио. В них легче будет подправить чертеж, а в Визио даже имеются сразу готовые библиотеки по электрооборудование;

- Следующий шаг — заказ комплектующих;

- После поступления комплектующих можно приступить к монтажу станины. Почему после поступления? Да для того чтобы сделать станину с учетом уже пришедших комплектующих;

- Монтаж шпинделя;

- Монтаж системы водоохлаждения. При данной операции скорей всего придется использовать фумленту и обычный автомобильный герметик, для того чтобы конструкция была надежней и не протекала;

- Подключение электропроводки, установка кнопки аварийной остановки;

- Подключение управляющей платы (она же контроллер). В качестве такой платы можно использовать — KY-2012 — 5 Axis CNC Breakout Board for Stepper Motor Driver with DB25 Cable. Найти такую будет не сложно в просторах интернета. Также часто можно встретить самодельные станки на базе arduino;

- Установка программного обеспечения и загрузка чертежей;

- Настройка станка или так называемая «пуско наладка».

Чертежи

Как я уже говорил выше, при составлении плана необходимо прорисовать все мелкие детали, от размеров до проводки. Это позволит уменьшить количество ошибок при сборке станка.

Изготавливаем каркас

Как я уже говорил ранее, рама может быть как фанерной, так и металлической. Вы также можете комбинировать эти материалы. Ниже я привожу чертеж рамы.

Не забывайте о жесткости конструкции и ее геометрии. Очень важно сделать регулировки для более точной настройки станка:

- По высоте машины как на видео;

- По осям Х и У.

Видео поможет вам, чтобы вы не допустили ошибок:

Монтаж шпинделя

Не устанавливайте ось, пока рама не будет полностью собрана. Важно оставить регулировку высоты и вертикали на шпинделе, когда вы его устанавливаете. Другими словами: Если шпиндель установлен не вертикально, вам потребуется регулировка, чтобы установить правильный угол.

Ошибки и недочеты с которыми можно столкнуться

При сборке станка вы можете столкнуться с рядом проблем. Вот почему я рекомендую, прежде чем начать заказывать и знать, что искать, установить размеры станка, размеры изделий, над которыми вы будете работать. Поэтому ошибка номер один — не сделать чертеж станка до мельчайших деталей, от каждого винта до каждого провода.

Следующая ошибка — выбор неправильного шпинделя и неправильного частотного преобразователя, поэтому будьте осторожны.

Еще одна распространенная ошибка заключается в том, что шаговый двигатель часто имеет не очень распространенный источник питания, поэтому для него нужно приобретать специальный блок питания. Поэтому сравните имеющийся у вас блок питания с напряжением для шагового двигателя.

И, конечно, ошибки возникают из-за отсутствия опыта — здесь можно посоветовать тщательнее продумывать конструкцию и руководствоваться поговоркой «Кто идет по пути, тот находит дорогу».

Не забывайте делиться статьями в социальных сетях. Удачи и до встречи в следующий раз, я Эндрю Ноак!