Для обеспечения защиты активной зоны от процессов окисления, вместе с плазмой подаётся инертный газ, в частности аргон или азот. В некоторых случаях для этих целей применяются и пары ацетона. Данная стратегия позволяет удалить кислород из области сварочной ванны, тем самым предотвращая окислительные процессы. В результате таких мер удаётся достигнуть высокого качества сварного шва, который обладает превосходными эксплуатационными характеристиками.

Плазменная сварка: характеристики и оборудование

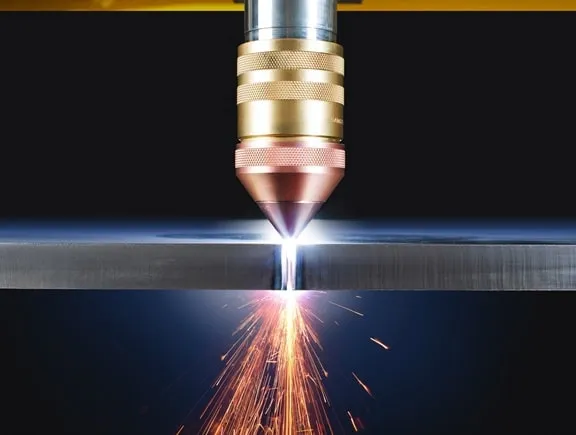

О чем речь? Плазменная сварка представляет собой относительно современный метод соединения различных деталей, который стремительно завоевывает популярность в промышленности. Он имеет много общего с дуговой сваркой, однако температура плазмы значительно выше, что расширяет диапазон возможных материалов для обработки.

На что обратить внимание? Имеется несколько методов плазменной резки, каждый из которых отличается по силе тока и способу обработки. Таким образом, выбор конкретного метода должен основываться на конкретных задачах, которые нужно решить.

Вопросы, рассмотренные в материале:

- Принцип работы плазменной сварки

- Виды плазменной сварки

- Плюсы и минусы плазменной сварки

- Аппарат для плазменной сварки

- Сферы применения плазменной сварки

- Правила применения плазменной сварки

Принцип работы плазменной сварки

Плазменно-дуговая технология сварки основывается на интенсивном нагреве и расплавлении краев обрабатываемых деталей с использованием плазмы. Ионизированный газ образуется в результате горения сварочной дуги в условиях повышенного давления. Плазмотроны или горелки, которыми оснащаются аппараты для плазменной сварки, позволяют выполнять сварку и резку заготовок почти из всех металлов, представленных в периодической таблице Менделеева.

Кроме того, метод также применим для обработки неметаллических компонентов, обладающих необходимыми физико-химическими свойствами, такими как адгезия и реакция с различными веществами.

Чем же плазменная сварка выделяется среди других сварочных технологий? В процессе сварки происходит выброс плазменной струи из горелки в зону сварочной ванны. Часто создается дополнительное защитное облако из инертного газа, предотвращающее контакт расплавленного металла с атмосферными газами, что способствует формированию химически нейтральной среды. Это, в свою очередь, снижает риск различных химических реакций и создает оптимальные условия для качественной сварки.

Тепловая энергия, использующаяся в процессе, в незначительной степени воздействует на смежные участки, а основное количество тепла передается плазменной струей именно в сварочную ванну.

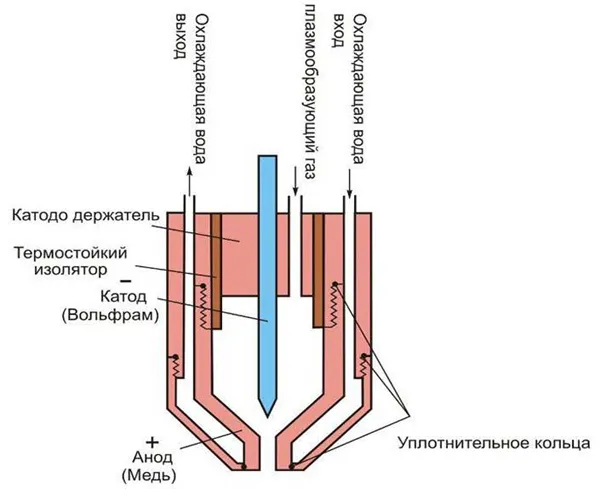

Корпус сварочного инструмента изготавливается из прочной стали, а анод — из меди. В специальную полость, расположенную в медном электроде, подаётся охлаждающая вода, а газовая смесь, поддерживающая дугу, поступает в пространство между электродами под высоким давлением (в диапазоне от 2 до 5 атмосфер).

Ионизация газовой струи в плазмотронах осуществляется за счёт нагрева, получаемого от горения электрической дуги. Тепловое расширение приводит к многократному увеличению объема газа, которое может достигать от 50 до 100 раз, и его выбросу через сопло с высокой скоростью. В результате формируется мощный энергетический поток в процессе плазменно-дуговой сварки на основе тепловой и кинетической энергии. Обычно используются горелки, работающие на постоянном токе.

Отличия от других видов сварки

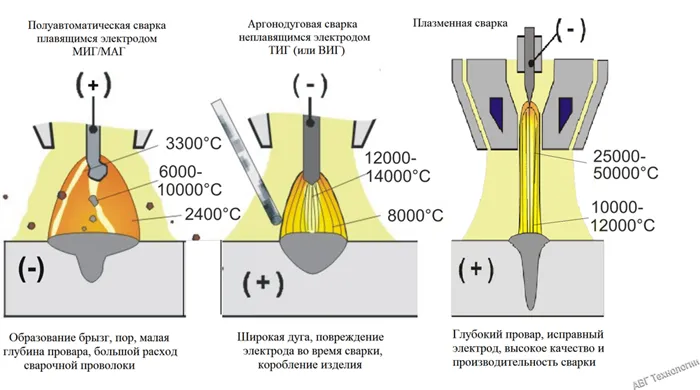

Ключевые отличия плазменной сварки от аргонодуговой и полуавтоматической МИГ/МАГ сварки ярко иллюстрированы на представленных диаграммах. Применение плазменной сварки позволяет решить такие проблемы, как образование брызг и пор, непровар, повышенный расход сварочной проволоки, потеря целостности электрода и даже коробление свариваемого изделия.

Виды плазменной сварки

Плазменная сварка может применяться для различных типов металлов, включая:

- нержавеющие стали

- низкоуглеродистые стали

- оцинкованные стали

- титан

- медь, бронза и латунь

- сплавы алюминия, включая те, что подходят для источника PMI 350AC

- для оцинкованных сталей также возможен процесс плазма-пайки

Плазменная сварка обладает рядом важных преимуществ:

- существенное увеличение производительности процессов сварки в 2-3 раза, скорость сварки достигает до 4 м/мин;

- высокое качество сварочных швов, которые становятся более узкими и при этом возможна сварка с усилением и без;

- отсутствие брызг, в отличие от полуавтоматической МИГ/МАГ сварки, и большая экономия на сварочной проволоке, благодаря тому что сварка осуществляется без предварительной разделки;

- малый термический эффект, так как плазменное сопло механически сжимает рабочую зону, а значит уровень нагрева основного металла минимален, что существенно снижает вероятность коробления в ходе сварки;

- глубокое проплавление в стыковом соединении, что позволяет выполнить сварку проникающей дугой без предварительной разделки на толщину до 8 мм. По сравнению с МИГ и ТИГ, плазменная сварка не имеет конкурентов по качеству и производительности на диапазоне толщин от 3 до 8 мм;

- гладкая поверхность швов, что настраивает их к минимальной необходимости в дополнительной обработке;

- высокая надежность зажигания основной дуги благодаря использованию вспомогательной дуги;

- отсутствие включений вольфрама в сварном соединении, что значительно повышает прочность шва;

- высокая износостойкость расходных материалов.

Более детально о применении и преимуществах как плазменной шовной, так и плазменной точечной сварки можно узнать из статей, которые описывают эти технологии.

Критерии выбора плазменного аппарата – что главное

Зависимость силы тока от толщины материала

Основной параметр — показатель силы тока. Чем выше значение тока, тем большую толщину материала сможет обработать сварочный аппарат.

В случае стальных и черных металлов можно использовать следующие ориентиры: для каждой миллиметровой толщины куска необходимо 4 А тока. Для цветных металлов же это значение составляет 6 А на каждый миллиметр толщины.

У аппарата должен быть запас по силе тока не менее 25%, чтобы избежать его работы на пределе возможностей. Например, если вам нужно разрезать сталь толщиной 5 мм, следует выбрать не плазменный резак на 20 А, а прибор с мощностью 25 А.

- Небольшой вес устройства.

- Мобильность и удобство в транспортировке.

- Компактные размеры, позволяющие работать в ограниченных условиях.

- Производительность: важно выбирать компрессор с производительностью минимум на 25% выше, чем указано в паспорте плазменного устройства.

- Рабочее давление: это значение должно быть равным или превышать давление, необходимое для работы плазмотрона.

Продолжительность работы

Этот параметр указывает, как долго может функционировать устройство в непрерывном режиме на максимальных значениях тока в течение одного рабочего цикла (обычно составляет 10 минут). Например, если указано значение 50%, значит устройство должно работать 5 минут, после чего потребуется такой же промежуток времени для охлаждения. Для простых работ по резке металла этого времени должно быть вполне достаточно.

Популярные модели плазменных аппаратов от плазмореза до универсального устройства

- PSW: точечная плазменная сварка.

- PAW: микроплазменная.

- TIG DC: аргонно-дуговая с использованием постоянного тока.

- MMA: электродуговая.

С помощью устройства PMI 50 TL можно осуществлять сварку легированных и нержавеющих сталей, а также цветных металлов, включая медь и различные сплавы, например, серебро.

Плазмотрон позволяет работать с стальными листами минимальной толщины до 0,1 мм. В конструкции устройства предусмотрена удобная индикация рабочих параметров на сенсорном ЖК-экране, что упрощает процесс работы. Разработанная программная часть дает возможность сохранять параметры сварочных процессов — в памяти плазмотрона могут храниться до 50 различных программ.

Модель плазменного аппарата Fubag Plasma 40 Air оснащена встроенным компрессором. Это устройство предназначено для работы с нержавеющими, низколегированными и углеродистыми сталями, а также алюминием и его сплавами. Компактный прибор позволяет выполнять резку стальных изделий толщиной до 8 мм, для алюминия этот показатель чуть ниже — 5 мм.

После выставления необходимых параметров на панели управления, часть устройства закрывается прозрачной крышкой, что предотвращает случайные изменения настроек в процессе работы.

Кроме того, оборудование можно подключать к передвижной электростанции, что расширяет возможности его использования в удаленных местах.

Плазмотрон Горыныч 37–10 предназначен для работы с нержавейкой, медью, алюминием и их сплавами, позволяя сваривать стальные листы толщиной до 0,3 мм. Глубина реза достигает 7 мм, при этом область металла с измененной структурой не превышает 1,5 мм, что соответствует ширине реза.

Плюсы и минусы плазменной сварки

Плазменная сварка и резка металлов находят применение в множестве сфер, включая строительство, автомобилестроение и машиностроение. Распространение этой технологии связано с целым рядом её достоинств:

- высокая температура плазмы, достигающая до 300 000 °С;

- образование узкой дуги;

- высокая скорость сваривания, даже для деталей большой толщины (в пределах 50-200 мм), процесс проходит в три раза быстрее, чем при газовой сварке;

- возможность получения очень точных сварных швов;

- отсутствие необходимости в дополнительной обработке краев деталей;

- широкий диапазон совместимых материалов — сварка различных видов сталей, чугуна, а также цветных металлов (медь, алюминий);

- отсутствие термических деформаций у металла, что особенно важно при сварке изделий сложной формы;

- возможность проводить работы на не подготовленных изделиях, включая те, что покрыты коррозией или краской;

- относительно невысокая стоимость используемых газов, так как нет необходимости в аргоновых, ацетиленовых или кислородных баллонах;

- повышенная безопасность процесса — в первую очередь благодаря отсутствию газовых баллонов, которые представляют угрозу (риск взрыва, образование газов).

Однако плазменная сварка также имеет свои недостатки:

- невозможно полностью избежать рассеивания энергии в окружающую среду, хотя это происходит в меньшей степени;

- в процессе плазменной сварки возникает необходимость в использовании газа, отвечающего за формирование плазмы;

- плазмотрон требует использования системы охлаждения с использованием воды;

- стоимость оборудования для плазменной сварки значительно выше, чем у аргонодуговых аппаратов.

Как выбрать оборудование

Для плазменной сварки обычно используются ручные аппараты, основными элементами которых являются корпус, объединяющий сами ключевые узлы: управляющий блок, выпрямитель тока и трансформатор. Эти установки могут варьироваться: самые простые могут весить примерно 5 кг и подходят для новичков в сварочном деле, поскольку их использование и настройка не представляют особых трудностей. Более сложное оборудование имеет больший вес — до 10 кг и может включать дополнительные функции.

Также в комплект входит несколько баллонов с рабочими газами — один для генерации плазмы, другой — защитный. Газ поступает к плазмотрону через шланги, скрытые в специальном защитном рукаве. Избыточное тепло, возникающее при работе плазмотрона, отводится с помощью системы водяного охлаждения.

Чаще всего все аппараты для плазменной сварки функционируют по единому принципу. Однако есть такие устройства, которые предлагают гораздо более широкие возможности. Например, помимо сварки и резки, оборудование может выполнять функции по пайке, воронению, оксидированию и закалке металлических заготовок. Устройства функционируют при силе тока, которая может начинаться с 12 ампер. Цены на такие приборы стартуют от 30 тысяч рублей. С ростом мощности возрастает и стоимость. Так, аппарат на 100-150 ампер может оцениваться в диапазоне от 40 до 150 тысяч рублей и это не предел. Существуют даже профессиональные плазмотроны, стоимость которых превышает 1 миллион рублей.

Выбирая устройство для плазменной сварки, следует учитывать основные параметры:

Значение силы тока

Это фактически показатель мощности самого устройства. Для сваривания толстых заготовок необходимы более высокие значения ампеража. Для преобладающей массы черных металлов можно ориентироваться на показатель: на каждый миллиметр толщины заготовки необходимо 4 А. Для цветных металлов это значение должно составлять 6 А.

Важно помнить, что не стоит заставлять аппарат работать на пределе своих возможностей: нагрузка должна составлять около 75%. Например, если вам нужно сварить каркас из стали для остекления зимнего сада толщиной 4 мм, следует приобрести аппарат с мощностью не менее 20 А.

Наличие компрессора

Технология плазменной сварки осуществляется с использованием воздушного давления. За подачу воздуха отвечает компрессор — он может быть встроенным или внешним. Хотя внешний компрессор имеет ряд преимуществ, среди которых:

- значительное снижение веса устройства;

- меньшие размеры;

- удобство в перемещении.

Важно! При выборе компрессора необходимо учитывать его характеристики, чтобы они совпадали с параметрами плазмотрона:

- производительность компрессора должна превышать потребности плазмотрона не менее чем на четверть (обращайте внимание на значения в паспорте оборудования);

- рабочее давление компрессора должно быть не ниже, чем давление, необходимое для работы плазмотрона.

Период непрерывной работы

Этот параметр указывается в паспорте и обозначает, сколько минут аппарат может функционировать без выключения на максимальных нагрузках в течение одного рабочего цикла. Например, если цикл составляет 10 минут, а допустимая продолжительность указывается на уровне 60%, значит, устройство может работать на предельных значениях тока не более 6 минут, после чего потребует 4 минуты на охлаждение. Эта продолжительность бывает достаточно для большинства простых операций, связанных с резкой или сваркой.

Поняв основные принципы плазменной сварки и сути оборудования, не так сложно доработать аппарат для электродуговой сварки, чтобы получить новое устройство. Основная задача заключается в разработке горелки с плавящимся электродом. Также потребуется подключить к сварочному аппарату газовые рукава (для плазмообразующего и защитного газа), а также шланги для системы водяного охлаждения.

Недостатки технологии

Тем не менее, сварка не лишена своих недостатков: во время процедуры происходит частичное рассеивание энергии, возникает необходимость в плазмообразующем газе, а также охлаждении плазмотрона водой. Стоимость оборудования значительно выше, чем у аргонодуговых аппаратов.

Плазменные установки, как правило, работают с горелками, использующими переменный ток. Применяются две схемы работы: первая предполагает использование дуги, образованной между неплавким электродом и свариваемой металлической поверхностью; вторая — использование плазменной струи, образованной между неплавким электродом и корпусом плазмотрона. Соединение металлов средствами плазмы также классифицируют в зависимости от величины используемого тока. Различают микроплазменную сварку (при токах от 0,1 до 25 ампер), сварку с использованием средних токов (от 50 до 150 ампер), а также сварку при использовании токов свыше 150 ампер. При микроплазменной сварке металл практически не прогорает, тогда как при использовании токов больше 150 ампер происходит полное проплавление шва с разрывом изделий и последующей их заваркой.

Устройство и принцип работы плазмотрона

Устройство, выполняющее функции плазменного генератора, называется плазмотроном. Это устройство использует энергию электричества для создания плазменного состояния газа, которое затем используется для формирования сварочной дуги. Существует два типа конструкций плазмотронов, работающих по схемам прямого или косвенного образования дуги.

Для плазменной сварки в основном используются плазмотрон, работающий по прямой схеме: в этом случае катодом служит вольфрамовый электрод, а анодом является свариваемая поверхность. При этом форма дуги становится цилиндрической. Когда используется косвенная схема работы, струя плазмы имеет коническое строение. К основным составляющим такого устройства относятся: вольфрамовый электрод (катод), создающий сплочение с устройством подачи плазмообразующего газа; корпус устройства; сопло с формирующим наконечником; термостойкий изолятор; система охлаждения, использующая водяную струю; пусковое устройство.

Для возбуждения основной дуги к поверхности металла от аппарата подключается положительно заряженный кабель. Получаемая дуга ионизирует газ, поступающий из баллона или компрессора в камеру под давлением. При нагревании во время ионизации газ расширяется и выбрасывается в виде струи плазмы из камерного пространства с высокой кинетической энергией. Чтобы облегчить процесс розжига основной дуги, в камеру плазмотрона встроен вспомогательный электрод, принимающий на себя функции анода. При включении плазмотрона в электрическую сеть и его активации этот электрод получает положительный заряд и образует дугу с вольфрамовым катодом. Возникшая плазменная струя разогревает свариваемый металл, что ведёт к запуску основной мощной плазменной дуги по схеме «вольфрамовый катод — поверхность металла». После выполнения своей функции вспомогательная плазменная дуга отключается, а аппарат переходит в работу на основной струе плазмы.