При осуществлении фрезерной обработки в встречном направлении, скорость резания и направление движения заготовки находятся в противофазе. Этот метод называют также фрезерованием против подачи, что подчеркивает его особенности.

Попутное и встречное фрезерование: преимущества, недостатки и их отличия

Фрезерование представляет собой процесс механической обработки, в котором с помощью вращающейся фрезы осуществляется удаление материала с заготовок. Этот метод находит широкое применение в разных отраслях промышленности, позволяя создавать сложные формы, а также отверстия и пазы в самых различных материалах. В процессе фрезерования выделяются два основных направления: встречное и попутное.

Сначала проясним, что собой представляет встречное фрезерование. Этот процесс предполагает, что фреза вращается в направлении, противоположном направлению подачи заготовки.

- повышение качества обработки поверхности. В результате такого подхода возможно получить более гладкую поверхность заготовки по сравнению с традиционным фрезерованием. Это связано с особенностями взаимодействия фрезы с заготовкой, что минимизирует вибрации;

- сокращение усилия. Метод позволяет снизить усилия, прикладываемые к инструменту, а также уменьшить выделение тепла при обработке. Это может увеличить срок службы инструмента и повысить общую эффективность обработки;

- улучшенный отвод стружки. Позволяет более эффективно удалять стружку из зоны резания, снижая риск образования сколов и увеличивая производительность работы.

Тем не менее, несмотря на названные преимущества, не следует забывать и о некоторых недостатках встречного фрезерования:

- ограниченная скорость удаления припуска. В этом случае скорость снятия материала оказывается ниже, чем при прочих методах фрезерования;

- износ инструмента. Увеличенный износ может привести к необходимости более частой замены фрез и их обслуживания.

Достоинства и недостатки попутного фрезерования

Теперь давайте выясним, что подразумевается под попутным фрезерованием. В этом процессе движение режущей части инструмента совпадает с направлением подачи заготовки.

Разбирая достоинства попутного фрезерования, следует отметить следующее:

- улучшенный отвод стружки. Это способствует эффективному удалению стружки из зоны резания, что уменьшает риск ее повторного образования и значительно увеличивает общую производительность обработки;

- повышенная чистота поверхности. Движение фрезы при попутном фрезеровании позволяет добиться большей гладкости поверхности заготовки по сравнению с другими методами;

- увеличение срока службы инструмента. Это преимущество связано с однородным износом режущих кромок фрезы.

Однако попутное фрезерование тоже имеет свои недостатки:

- ограничение сферы использования. Нельзя применять попутное фрезерование для обработки грубых и неоднородных поверхностей, поскольку твердые включения могут привести к поломке инструмента;

- высокие требования к устойчивости станка. Станок должен обладать высокой жесткостью и стойкостью к возникновению вибраций.

Что такое встречное фрезерование?

Встречное фрезерование – это метод обработки, при котором режущий инструмент движется в противоположном направлении по отношению к заготовке. Это определение наиболее точно отражает суть данного процесса, который характеризуется высокой производительностью. Однако стоит учитывать и недостаток – этот метод ведет к быстрому износу режущей фрезы.

К числу основных преимуществ встречного фрезерования можно отнести:

- высокую точность выполняемых операций;

- отсутствие перегрузки фрезерной установки;

- мягкость обработки даже жестких материалов.

Негативным моментом является то, что фреза быстро изнашивается из-за обилия стружки, попадающей на нее в процессе работы. На данный момент еще не найдено надежного метода для снижения износа инструмента. Основной причиной этого является сильное давление на режущую кромку, высокая температура трения, а также специфическое направление, в котором происходит движение фрезы.

При фрезеровании встречным методом крайне важно надежно фиксировать заготовку на станке для предотвращения ее смещения. Это необходимо, так как силы резания могут отрывать фрезу и обрабатываемую деталь друг от друга из-за радиальных сил. В результате неподходящей фиксации может возникнуть снижение эффективности работы станка.

Есть еще один важный момент. Если стружка попадает на заготовку, это может привести к повреждениям ее поверхности, что, вероятно, потребует дополнительной чистовой обработки. Стружка имеет минимальную толщину в начале процесса резания и максимальную к моменту выхода из него, то есть толщина среза изменяется от нуля до значительного значения. Поскольку стружка довольно толстая, это может привести к чрезмерному нагреву детали во время резки, что создает излишние напряжения и может негативно повлиять на состояние инструмента, приводя к поломке режущих кромок. Кроме того, стружка нередко налипает на зубцы фрезы, оставаясь там до следующей операции, что приводит к дополнительному повреждению кромки, когда вмешивается налипшая стружка.

Метод встречного фрезерования особенно полезен для обработки деталей из жаропрочных сплавов, особенно при использовании керамических пластин. Применение данного метода также оправдано в случаях, когда имеют место значительные перепады в припусках на обработку.

Достоинства и недостатки попутного метода

Метод попутного фрезерования (иногда называемого фрезерованием по подаче) подразумевает, что заготовка подается в том же направлении, что и скорость резания. Схема остается такой же, как и у встречного фрезерования; различие лишь в направлении движения. При встречном фрезеровании вся стружка, образующаяся в процессе резки, попадает на режущую кромку инструмента, тогда как при попутном фрезеровании она остается позади фрезы, что исключает ее негативное воздействие. Это и является основным отличием этих двух методов.

Если оборудование позволяет применять попутный метод, он, безусловно, предпочтителен для обработки. При попутном фрезеровании толщина стружки уменьшается от момента входа в резание до момента выхода из него. Таким образом, зубья режущей кромки не истираются, а заготовка не подвергается выравниванию в момент начала резания. Спецификации диаметров фрезы и ширины фрезерования для каждого типа станка подбираются отдельно; общих правил не существует. Преимущества метода заключаются в большой толщине стружки. Под воздействием силы резания фреза прочно прижата к обрабатываемой детали, что обеспечивает надлежащее взаимодействие зубчиков на режущей кромке с материалом.

Для предотвращения образования чрезмерной толщины стружки и повреждений режущей кромки механизм подачи рабочего стола должен быть оснащен беззазорным приводом. Для этого необходимо установить специальное устройство, устраняющее зазор, возникающий между гайкой и ходовым винтом при действии сил резания. Если обеспечить такой привод невозможно, более целесообразным является использование встречного фрезерования.

Для попутного фрезерования специальная фиксация не требуется, так как деталь сама прижимается к рабочему столу.

Преимущества попутного метода включают в себя:

- отсутствие нежелательных шероховатостей и неровностей на изделии;

- уменьшение давления на режущую кромку;

- плавное снятие стружки, что приводит к увеличению срока службы фрез;

- плавность снятия стружки делает изделие более гладким, тем самым исключая необходимость в дополнительной обработке.

Несмотря на свои преимущества, метод попутного фрезерования имеет и недостатки. Операции, выполняемые с его помощью, как правило, менее точны. Если на рабочем столе есть зазоры, это может привести к высокой вибрации во время фрезеровки, что негативно сказывает на качестве конечного продукта. Кроме того, увеличивается нагрузка на зубцы режущего инструмента. Поскольку нагрузки во время обработки могут носить ударный характер, важно обеспечить жесткую фиксацию оборудования на станке. Станок также должен быть устойчивым, не иметь провисающих или ненадежных поверхностей для повышения точности обработки.

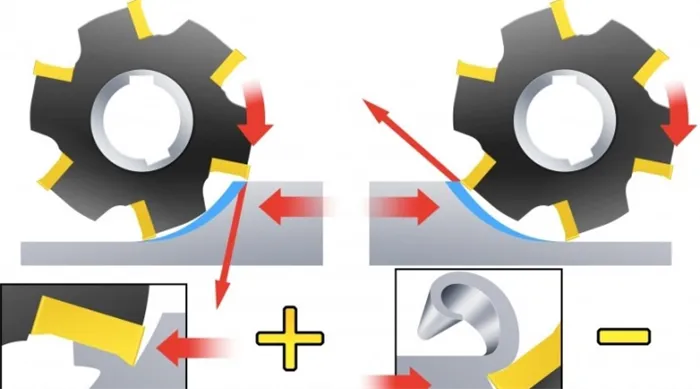

Попутное и встречное фрезерование: сравнение и преимущества методов

Каждый раз, когда режущая кромка заходит в резание, она сталкивается с ударным воздействием. Для того чтобы успешно осуществить фрезерование, необходимо обеспечить правильный контакт между режущей кромкой и обрабатываемым материалом как на входе, так и на выходе из резания. Подача заготовки может осуществляться в направлении вращения фрезы или в противоположном, и это оказывает влияние на начальный и конечный этапы резания, а также на выбор метода — попутного или встречного фрезерования.

Инвестпроекты

Главные задачи — развитие сильных отраслей и поддержка отечественных производств

От толстой стружки к тонкой

При фрезеровании необходимо постоянно следить за характеристиками формируемой стружки. При этом учитывается положение фрезы, что влияет на процесс формирования стружки, и стремиться к увеличению толщины стружки на входе и уменьшению на выходе из резания — это ключ к стабильному процессу фрезерования.

Не забывайте основное правило фрезерования – от толстой стружки к тонкой стружке – и стремитесь к минимальной толщине стружки при выходе из резания.

Попутное фрезерование

При попутном фрезеровании направление подачи заготовки совпадает с вектором скорости резания. Этот метод, также известный как фрезерование по подаче, всегда является предпочтительным, если оборудование и крепление заготовки это позволяют.

При попутном фрезеровании толщина стружки максимальна на входе в резание и постепенно уменьшается, достигая нуля на выходе. Это предотвращает затирание режущей кромки и выглаживание обрабатываемой поверхности в начальный момент резания.

Большая толщина стружки создает определенные преимущества. Под действием сил резания фреза прижимается к заготовке, что обеспечивает постоянный контакт режущей кромки с материалом.

Однако поскольку фреза имеет тенденцию прижимать заготовку, станок должен иметь беззазорный привод в механизме подачи стола. Когда фреза прижимается к заготовке, подача может непреднамеренно увеличиваться, что может привести к чрезмерному увеличению толщины стружки и повреждению режущей кромки. В таких случаях лучше рассмотреть возможность использования встречного фрезерования.

Встречное фрезерование

При встречном фрезеровании направление подачи заготовки противоположно скорости резания. Толщина стружки на входе равна нулю и постепенно увеличивается к выходу из резания. Режущая кромка должна быть вжата в заготовку, создавая эффект выкатывания, что происходит за счет трения, высокой температуры и иногда контакта с поверхностно закаленной зоной, образованной прежней резкой. Все эти факторы негативно сказываются на долговечности инструмента.

Золотое правило фрезерования – от толстой стружки к тонкой стружке – стремитесь к минимальной толщине стружки при выходе из резания.

Высокая толщина стружки и высокая температура при выходе из резания создают значительные растягивающие напряжения, что отрицательно сказывается на устойчивости инструмента и зачастую приводит к его быстрой поломке. Кроме того, из-за этих условий может происходить налипание или наваривание стружки на режущую кромку, что будет мешать процессу резания до начала следующего цикла, усугубляя повреждения.

Под воздействием сил резания фреза и заготовка постепенно оттягиваются друг от друга, в результате радиальные силы стремятся оторвать заготовку от стола.

Встречное фрезерование может быть особенно полезным при наличии значительных перепадов в материалах, подлежащих обработке. Специалисты компании Sandvik Coromant также рекомендуют применять этот метод для обработки жаропрочных сплавов с использованием керамических пластин, так как керамика чувствительна к воздействиям, возникающим при врезании.

Люфт при попутном фрезеровании

Одной из проблем попутного фрезерования является возможность проявления люфта передачи при значительных усилиях резания. Это может привести к смещению стола с заготовкой на величину люфта, что грозит возникновением вибраций, деформацией инструмента и даже травмами оператора в случае разлета осколков. По этой причине на многих производствах попутное фрезерование запрещается на станках с известным люфтом. Некоторые машины используют передачи с возможностью компенсации люфта, например, шарико-винтовую пару с двойными гайками.

Важно обращать внимание на траекторию подачи каждого зуба режущего инструмента, поскольку это ключевой параметр, который определяет количество поднимаемого материала. В процессе чистовой обработки стандартные значения составляют 0,02-0,04 мм на зуб, в то время как при черновой обработке они могут увеличиваться до долей миллиметра. Если существует значительный люфт, это может привести к сдвигу детали на величину люфта, что соответственно увеличит подачу на зуб. Например, при черновой подаче в 0,06 мм и люфте в 0,04 мм подача на зуб может неожиданно увеличиться до 0,1 мм, что существенно повысит нагрузку. На старых станках с люфтом в 0,3 мм и подачей на зуб в 0,08 мм эта величина может возрасти до 0,38 мм, что почти гарантирует поломку инструмента.

Следует учитывать, имеет ли сила резания достаточный размер зазора. Это зависит от конкретного процесса обработки: если станок снабжен легким столом на шариковых направляющих с низким трением, вероятность захвата инструмента будет выше. В то время как в случае массивного стола с регулируемыми клиньями вероятность захвата снижается. В таких случаях целесообразно применять более малые концевые фрезы, уменьшать глубину резания, снижать подачу и скорость вращения шпинделя. Эти меры помогут уменьшить силу резания и снизить риск захвата или возникновения зазора.

Отрицательная геометрия резания при попутном фрезеровании

Следует отметить, что станки с числовым программным управлением не должны допускать наличия заметного зазора, поэтому данная проблема более актуальна для ручных машин. В некоторых ситуациях попутное фрезерование может вести к отрицательной геометрии резания. Возможно, вы считали, что попутное фрезерование следует применять повсеместно, так как оно улучшает качество поверхности обработки, требует меньше энергии и снижает вероятность отклонения инструмента. Однако операторы ручных станков предостерегают от применения этого метода на устройствах с заметным люфтом, считая это небезопасным. Как правило, это создает ситуации, при которых стоит следовать следующим эмпирическим правилам:

При фрезеровании на глубину, равную половине диаметра фрезы или меньшей, предпочтительным является попутное фрезерование (при условии, что на станке минимальный люфт и соблюдаются условия безопасности); при глубине, равной примерно ¾ диаметра фрезы, не имеет значения, какой метод используется; предпочтение следует отдавать циклу встречного фрезерования при глубине фрезерования от ¾ до полного диаметра фрезы. Важно также учитывать, как направление фрезерования влияет на отклонение инструмента и точность реза.

Что влияет на качество обработки

- Попадание стружки в зону резки может вызвать брак, повреждение фрезы и ухудшение шероховатости уже обработанной поверхности.

- Повышение температуры в зоне резки может привести к образованию наклепов, в результате чего края режущих кромок инструмента становятся более твердыми и менее прочными.

- Вибрации затрудняют нормальный процесс резания, снижая итоговое качество изделия, его размеры, шероховатость и прочие технические параметры.

Для того чтобы произвести качественное изделие на фрезерном станке, необходимо правильно настраивать режимы резания и исключить влияние негативных факторов: обеспечить адекватный отвод стружки, подачу смазочно-охладительных жидкостей в зону резания, надежную фиксацию заготовок и жесткость системы.

Основные этапы настройки станка с ЧПУ

Наладчик получает задание на смену, включая необходимую сопроводительную документацию по заготовке, технологический процесс обработки и чертеж изделия. Это позволяет ему понять, какие технологии и программы обработки будут использованы, а также убедиться, что у него есть все нужные инструменты. Как правило, часть инструмента находится в распоряжении наладчика на станке постоянно.

На фотографии можно увидеть фрезерный станок с ЧПУ и наладчика, занимающегося его настройкой.

После получения необходимых инструментов и информации, наладчик измеряет заготовку и подготавливает ее к установке на рабочий стол станка или в специальное зажимное устройство.

Следующим этапом является загрузка выбранного инструмента в магазин станка. Каждая фреза или сверло должны пройти этап определения их положения относительно координат станка и обрабатываемых поверхностей заготовки. После этого вводятся параметры, такие как диаметр фрез, которые помогут дальнейшей коррекции, и производится привязка инструмента. Привязка может производиться вручную через соприкосновение, через эталонные образцы или с использованием измерительных устройств – датчиков, после чего присваиваются параметры и номера позиций в системе ЧПУ (подробности описаны в другой статье).

В зависимости от этапа обработки заготовки – черновой или чистовой обработки – применяется необходимая программа. Если программа проста, ее можно написать на стойке ЧПУ. Затем производится первая обработка. Специалисты рекомендуют вначале вывести инструмент из контакта с заготовкой и провести тестирование программы вне детали (по воздуху) для исключения аварийных ситуаций и удостоверения в ее правильности. Только после этого можно переработать деталь.

В процессе обработки первой пробной детали необходимо бдительно контролировать управляющую программу и проводить контрольные измерения для отслеживания параметров, полученных на этом этапе. При необходимости корректируются режимы резания, частоты вращения инструмента, величины подач (как рабочих, так и холостых), а также глубина резания и место подхода инструмента к заготовке. Может быть изменено и положение инструмента в осях в пользы настройки по ВП (в связи с износом или геометрическими изменениями).

Если обработка прошла успешно, начинается снятие готовой детали и подготовка новой для следующего процесса.

Дополнительную информацию о конструктивных особенностях фрезерных станков можно найти в отдельной статье блога. Полезные советы по выбору станков с рассмотрением основных ошибок изложены в данной статье.