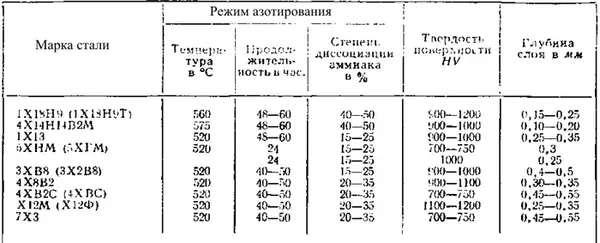

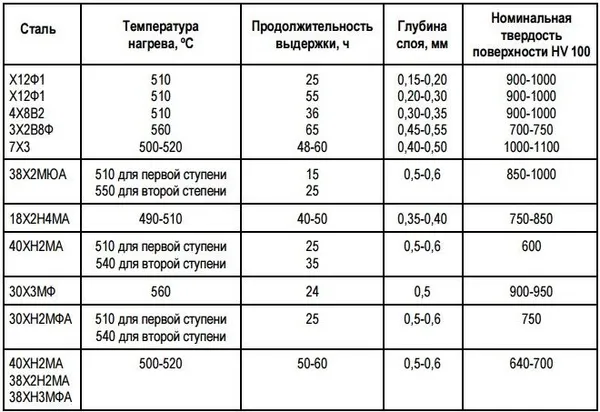

Наиболее важным вопросом является твердость азотированного слоя. При определении твердости учитывается тип обрабатываемой стали:

Азотирование стали: задачи и методы

Что это такое? Азотирование стали — это современный термохимический процесс изменения прочностных и антикоррозионных свойств сплава. Его аналогом является карбонизация, но она уступает ему.

Как оно осуществляется? Для этого процесса подходят только определенные виды стали. Кроме того, перед началом работ необходимо определить конкретный метод азотирования, рабочую среду и требуемую обработку изделия.

Суть азотирования стали

Самым важным в этом процессе является термическая обработка металлических деталей непрерывным потоком аммиака. Для азотирования стали используется специальное оборудование, а именно печи с закрытой камерой.

Целью процесса азотирования является придание стальным деталям новых свойств:

- Повышение износостойкости изделий в результате роста поверхностной прочности стали.

- Снижение риска появления участков с усталостью металла.

- Образование защитного поверхностного слоя, обеспечивающего коррозионную стойкость, устойчивость к воздействию агрессивных агентов, к ударной деформации при прямом контакте.

Для этой технологии характерно то, что геометрия деталей не изменяется в результате азотирования, так как они не подвергаются воздействию экстремальных температур. Благодаря этому свойству азотирование можно проводить после таких этапов предварительной обработки, как прецизионное шлифование и закалка.

Другой важной особенностью процесса является стабильность получаемых свойств. В отличие от карбонизации, при которой твердость металла снижается уже при температуре +225 °C, после азотирования механические свойства изделия не ухудшаются со временем или нагревом.

Азотирование стали приводит к благоприятным изменениям в характеристиках сплава. Долговечность и прочность металла, подвергнутого этому процессу, обычно в два раза выше, чем у стали после закалки обычными методами.

В зависимости от конкретного процесса, используемого для подготовки металла, он может приобретать различные свойства. Самое главное, что процесс азотирования придает стали свойства, которые остаются неизменными даже при экстремальных температурах до +500 °C. Ни одна другая технология не способна придать металлу такие стабильные свойства.

Виды азотирования стали

Азотирование металла не требует особо высоких температур, что позволяет оставлять неизменными точные размеры и конфигурацию деталей. Это свойство особенно ценно при обработке деталей, уже прошедших прецизионную шлифовку. После насыщения азотом достаточно отполировать детали.

Самым большим недостатком термохимического процесса является его высокая стоимость. Азотирование стали занимает много времени, полный цикл занимает до двух с половиной дней, так как насыщение поверхностных слоев металла происходит медленно. Кроме того, этот процесс требует специального оборудования

Газовая азотизация

При классическом азотировании используется окружающий газ. Для получения такой среды используется смесь аммиака и пропана или эндотермический газ. Для насыщения металла азотом создается температура до +579°C. Сама диффузия занимает около трех часов. Образующийся защитный поверхностный слой довольно тонкий, но очень твердый.

Традиционное азотирование стали имеет несколько разновидностей, из которых стоит упомянуть каталитическое газовое азотирование. Характерной особенностью этого процесса является предварительная обработка аммиака для увеличения количества свободных атомов азота.

Азотирование в жидкой среде может увеличить скорость диффузии. Здесь рабочей средой служат расплавленные цианистые соли. Нитрование проводится при температуре +570 °C.

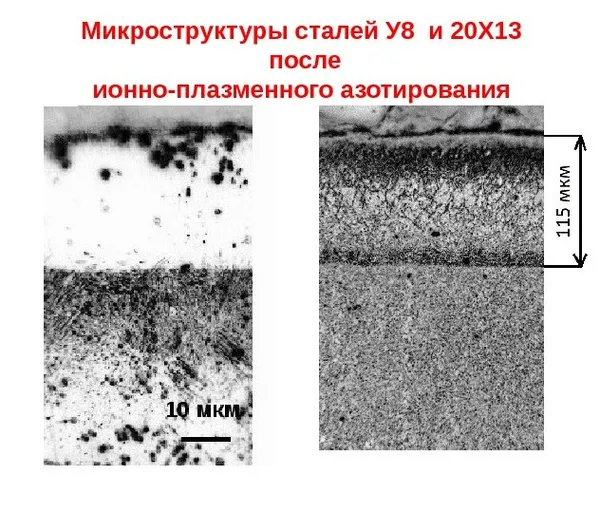

С техническим прогрессом в сталелитейной промышленности все чаще используется ионно-плазменное азотирование или тлеющий разряд.

В этой технологии поверхностные слои металла насыщаются атомами азота в разбавленной среде под воздействием электрического тока, для чего в закрытой камере подается напряжение. В этом случае контейнер служит анодом, а само изделие — катодом. Плазма генерируется ионным током и нагревает поверхность металлической детали. Происходит диффузное насыщение стали азотом и образуется твердый защитный слой.

Термохимический процесс

При азотировании стали по этой технологии сталь загружается в муфель — герметичную стальную реторту — и отправляется в специальную печь. Аммиак вводится в активную зону из специального резервуара. Под воздействием температуры атомы азота проникают в верхние слои металла, и на поверхности деталей образуется твердый слой.

Аммиак используется во всех этих процессах, поскольку при определенных условиях он высвобождает азот, из которого состоит. Далее происходит диффузное насыщение поверхности металлических изделий азотом, что приводит к образованию нитридов, повышающих твердость и коррозионную стойкость стали. После завершения азотирования печь постепенно охлаждают, чтобы предотвратить окисление металла. Максимальная толщина азотированного слоя составляет 0,6 мм.

Ход процесса азотирования стали зависит в основном от типа процесса:

- температурного режима;

- давления газа;

- степени разложения аммиака;

- времени выдержки.

Что это такое и зачем нужно?

Азотирование сталей — это промышленный термохимический процесс. Азотирование — это термохимический процесс, суть которого заключается в насыщении поверхностного слоя стали азотом. Основная цель — повышение твердости, износостойкости и устойчивости к ржавчине. Азотирование также снижает коэффициент трения поверхностей. В промышленных масштабах оно стало применяться совсем недавно. Хотя оно похоже на цементацию, его эффективность в два раза выше.

Азотирование осуществляется путем осторожного нагрева стальных изделий. Параметры остаются неизменными. Поэтому этот метод подходит для изделий, которые были закалены и отшлифованы до чрезвычайно точной геометрии. Затем азотированная сталь полируется или подвергается другим процессам отделки. Суть азотирования заключается в нагреве стали в насыщенной атмосфере аммиака. Помимо улучшения износостойкости, повышаются и прочностные характеристики стали. Она становится нечувствительной к воде, влаге и пару. Азотирование стабилизирует показатели твердости стали.

После процесса деталь, нагретая до экстремальных температур, больше не меняет своих свойств. Атомы азота преобразуются в кристаллическую решетку.

Как происходит процесс?

Процесс насыщения поверхностного слоя происходит в специальных герметичных камерах. Используемые муфельные печи оснащены герметично закрывающимися дверями. В них можно создать температуру между 500 и 600 градусами Цельсия. После достижения нужной температуры она поддерживается в течение определенного времени. Металл сначала закаляется, а затем затвердевает. Он становится пригодным для резки, механической обработки и выравнивания геометрии. Затем детали подвергаются следующему виду термообработки. В камеру оборудования под давлением вводится аммиак. Под воздействием высокой температуры аммиак разлагается на 2N и 6H.

После высвобождения атомов происходит процесс диффузии и образуются нитриды. В процессе нанесения покрытия металл затвердевает. Постепенное охлаждение камеры служит для затвердевания результата. Это необходимо для предотвращения дальнейшего окисления металла. Полученная азотированная сталь может иметь глубину нитридного слоя от 0,3 до 0,6 мм. Эти значения являются нормой; в этом случае дальнейшая обработка не требуется.

В редких случаях азотирование занимает несколько дней. Для закалки требуется специальное оборудование, поэтому закалка стали в домашних условиях невозможна. Недостатком является высокая стоимость изделий. Металл, используемый для этого процесса, очень дорогой. Цена таких изделий намного выше, чем обычных. Во время обработки некоторые части изделий покрываются защитным слоем. Это делается для тех частей подложки, которые не нужно обрабатывать. Для защиты их покрывают оловом или жидким стеклом. Под этот слой не проникает азот. На следующем этапе сталь подвергается резке и закалке, после чего следует окончательная обработка (шлифование).

Виды

Существует три типа азотирования. Они различаются по методу удаления азота, температуре и среде. Однако все они следуют принципу диффузии. Появление этих различных методов связано с необходимостью ускорить процесс, повысить эффективность и улучшить качество продукции. В ходе развития технологий сегодня используются, например, принцип плазменной нитрификации (ионная плазма) и метод раствора электролита.

Последний, по сути, основан на нагреве с анодным электролитом. В высокоскоростном процессе заготовка подвергается воздействию импульсных электрических зарядов, которые пронизывают все изделие. Плазменное азотирование так востребовано потому, что при этом не используется аммиак. Кроме того, процесс осуществляется при более низкой температуре. Это исключает возможность малейшего изменения первоначальной геометрии детали.

В результате детали доводятся до нужного размера без необходимости повторной обработки. Это позволяет снизить затраты на насыщение металла.

Газовое

Каталитическое газовое азотирование создает атмосферу, в которой аммиак обрабатывается в каталитическом элементе. Этот метод требует использования сложного оборудования (колодцы, ретортные печи и камеры). Выделение большого объема ионизированных радикалов приводит к усилению диффузии твердых частиц и растворителей. Это приводит к ускоренному проникновению азота в структуру стали.

По сравнению с другими технологиями производства этот процесс является более дорогостоящим. Однако за счет насыщения можно достичь максимальной износостойкости. Газовое азотирование происходит в технологической среде, в которой аммиак смешивается с пропаном или эндогазом. Насыщение занимает около 3 часов, в течение которых достигается наилучшая защита. Процесс осуществляется при различных температурах. Для изменения структуры используется воздух, а растворенные аммиак и водород разбавляются.

Термохимическое

При химико-термической обработке металла используется только газообразный аммиак. Он подается из баллона в плотно закрытый ящик, в который помещаются детали, подлежащие азотированию. Коробка помещается в печь, где нагревается до определенной температуры. Под воздействием горячего воздуха аммиак распадается на азот и другие элементы.

Азот проникает в поверхностный слой стали. Глубина проникновения зависит от времени обработки; чем дольше время обработки, тем глубже проникает азот. С помощью этой техники можно получить упрочненный слой толщиной 0,6 мм. Этот метод считается модифицированным методом, который является более щадящим по сравнению с газовым методом. Результат зависит от предварительной обработки и термических процессов.

Температура выбирается с учетом химического состава металла, параметров твердости подложки, жесткости конструкции и допустимой деформации.

Технология процесса азотирования

Во многих отношениях процесс азотирования стали превосходит другие методы, предусматривающие изменение химического состава металла. Технология азотирования стальных деталей имеет следующие особенности:

- В большинстве случаев процедура проводится при температуре около 600 градусов Цельсия. Деталь помещается в герметичную муфельную печь из железа, которая помещается в печи.

- Рассматривая режимы азотирования, следует учитывать температуру и время выдержки. Для разных сталей эти показатели будут существенно отличаться. Также выбор зависит от того, каких эксплуатационных качеств нужно достигнуть.

- В созданный контейнер из металла проводится подача аммиака из баллона. Высокая температура приводит к тому, что аммиак начинает разлагаться, за счет чего начинают выделяться молекулы азота.

- Молекулы азота проникают в металл по причине прохождения процесса диффузии. Засчет этого на поверхности активно образуются нитриды, которые характеризуются повышенной устойчивостью к механическому воздействию.

- Процедура химико-термического воздействия в данном случае не предусматривает резкое охлаждение. Как правило, печь для азотирования охлаждается вместе с потоком аммиака и деталью, за счет чего поверхность не окисляется. Поэтому рассматриваемая технология подходит для изменения свойств деталей, которые уже прошли финишную обработку.

Классический процесс получения желаемого продукта путем азотирования включает в себя несколько этапов:

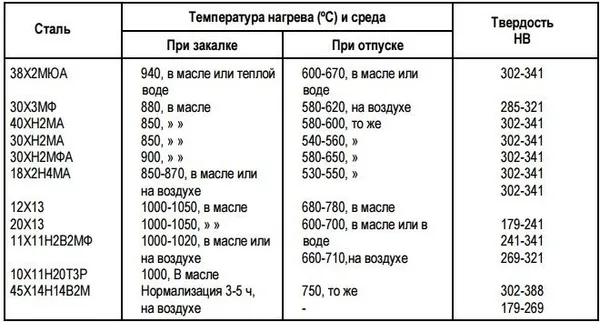

- Подготовительная термическая обработка, которая заключается в закалке и отпуске. За счет перестроения атомной решетки при заданном режиме структура становится более вязкой, повышается прочность. Охлаждение может проходить в воде или масле, иной среде – все зависит от того, насколько качественным должно быть изделие.

- Далее выполняется механическая обработка для придания нужной форы и размеров.

- В некоторых случаях есть необходимость в защите определенных частей изделия. Защита проводится путем нанесения жидкого стекла или олова слоем толщиной около 0,015 мм. За счет этого на поверхности образуется защитная пленка.

- Выполняется азотирование стали по одной из наиболее подходящих методик.

- Проводятся работы по финишной механической обработке, снятию защитного слоя.

Слой, получаемый после азотирования, который и является нитридом, составляет от 0,3 до 0,6 мм, поэтому процессы закалки больше не требуются. Как уже упоминалось выше, азотирование является относительно новой технологией, однако процесс преобразования поверхностного слоя металла уже практически полностью изучен, что позволило значительно повысить эффективность используемой технологии.

Металлы и сплавы, подвергаемые азотированию

Перед проведением этого процесса к металлам предъявляются определенные требования. Как правило, предпочтительным является содержание углерода. Типы стали, пригодные для азотирования, широко варьируются, основным требованием является содержание углерода в пределах 0,3-0,5%. Наилучшие результаты достигаются при использовании легированных сплавов, так как дополнительные примеси способствуют образованию дополнительных твердых нитридов. Примером химической обработки металлов является насыщение поверхностного слоя сплавов, содержащих примеси в виде алюминия, хрома и других. Такие сплавы принято называть нитратами. Азотирование проводится со следующими видами стали.

- Если на деталь будет оказываться существенное механическое воздействие при эксплуатации, то выбирают марку 38Х2МЮА. В ее состав входит алюминий, который становится причиной снижения деформационной стойкости.

- В станкостроении наиболее распространение получили стали 40Х и 40ХФА.

- При изготовлении валов, которые часто подвергаются изгибающим нагрузкам применяют марки 38ХГМ и 30ХЗМ.

- Если при изготовлении нужно получить высокую точность линейный размеров, к примеру, при создании деталей топливных агрегатов, то используется марка стали 30ХЗМФ1. Для того чтобы существенно повысить прочность поверхности и ее твердость, предварительно проводят легирование кремнем.

При выборе наиболее подходящей марки стали следует обращать внимание прежде всего на содержание углерода и концентрацию примесей, которые также оказывают существенное влияние на эксплуатационные характеристики металла.

Основные виды азотирования

Существуют различные процессы азотирования. Приведенный ниже перечень является лишь ориентировочным:

- Аммиачно-пропановая среда. Газовое азотирование сегодня получило весьма большое распространение. В данном случае смесь представлена сочетанием аммиака и пропана, которые берутся в соотношении 1 к 1. Как показывает практика, газовое азотирование при применении подобной среды требует нагрева до температуры 570 градусов Цельсия и выдержки в течение 3-х часов. Образующийся слой нитридов характеризуется небольшой толщиной, но при этом износостойкость и твердость намного выше, чем при применении классической технологии. Азотирование стальных деталей в данном случае позволяет повысить твердость поверхности металла до 600-1100 HV.

- Тлеющий разряд – методика, которая также предусматривает применение азотсодержащей среды. Ее особенность заключается в подключении азотируемых деталей к катоду, в качестве положительного заряда выступает муфель. За счет подключение катода есть возможность ускорить процесс в несколько раз.

- Жидкая среда применяется чуть реже, но также характеризуется высокой эффективностью. Примером можно назвать технологию, которая предусматривает использование расплавленного цианистого слоя. Нагрев проводится до температуры 600 градусов, период выдержки от 30 минут до 3-х часов.

В промышленности наиболее распространен процесс в газовой среде, так как он позволяет одновременно обрабатывать большую партию.

Факторы, оказывающие влияние на азотацию

Наиболее важными факторами, влияющими на азотирование, являются следующие:

- температура, при которой выполняется такая технологическая операция;

- давление газа, подаваемого в муфель;

- продолжительность выдержки детали в печи.

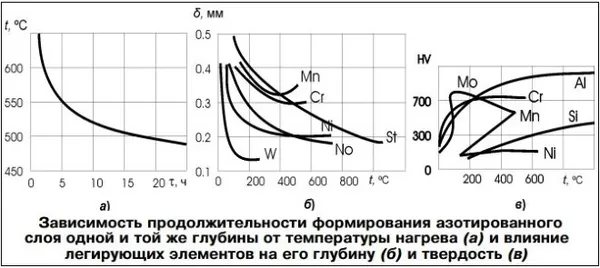

Степень разложения аммиака, которая обычно составляет от 15 до 45%, также влияет на эффективность этого процесса. При повышении температуры во время азотирования твердость образующегося слоя уменьшается, но ускоряется процесс диффузии азота в структуру металла. Снижение твердости поверхностного слоя металла при азотировании обусловлено присоединением нитридов легирующих элементов, содержащихся в композиции.

Влияние температуры и легирующих элементов на формирование азотированного слоя

Двухстадийный процесс азотирования дает возможность ускорить азотирование и повысить его эффективность. Первая стадия азотирования проводится при температуре не выше 525°. Это позволяет достичь высокой твердости в поверхностном слое стали. На втором этапе заготовку нагревают до температуры 600-620°, когда глубина азотированного слоя достигает требуемых значений, а сам процесс ускоряется почти в два раза. Твердость поверхностного слоя стальных изделий, обработанных этим процессом, не ниже, чем у изделий, обработанных одностадийным процессом.

Типы азотируемых сталей

Азотирование может применяться как к углеродистым, так и к легированным стокам с содержанием углерода 0,3-0,5%. Максимальный эффект от этого процесса достигается при работе со сталями, химический состав которых содержит легирующие элементы, образующие твердые и термостойкие нитриды. К таким элементам относятся молибден, алюминий, хром и другие металлы с аналогичными свойствами. Молибденсодержащие стали не подвержены такому негативному явлению, как отпускная хрупкость, которая возникает при медленном охлаждении стального изделия. Твердость различных типов стали после азотирования выглядит следующим образом.

Твердость сталей после азотирования

Легирующие элементы в химическом составе стали повышают твердость азотированного слоя, но при этом уменьшают его толщину. Химические элементы, которые больше всего влияют на толщину азотированного слоя, — это вольфрам, молибден, хром и никель.

В зависимости от назначения азотируемого изделия и условий его эксплуатации, для этого процесса целесообразно использовать определенные виды стали. Например, в зависимости от технологического применения специалисты советуют азотировать следующие виды стали.

Это сталь, которая характеризуется высокой твердостью внешней поверхности после азотирования. Алюминий в химическом составе этой стали снижает сопротивление деформации, но повышает твердость и износостойкость внешней поверхности. Исключение алюминия из химического состава стали позволяет изготавливать более сложные детали.

Эти легированные стали используются для изготовления деталей для производства станков.

30XX3M, 38XXGM, 38XXNMFA И 38XXN3MA.

Эти стали используются для деталей, которые в течение срока службы подвергаются высоким циклическим нагрузкам на изгиб.

Эта легированная сталь используется для изготовления изделий с высокими требованиями к точности геометрических параметров. В химический состав этой стали может быть добавлен кремний для повышения ее твердости, особенно для топливных деталей.

Свойства некоторых сталей после азотирования

Технологическая схема азотирования

При обычном газовом азотировании, инновационном плазменном азотировании или ионном азотировании обрабатываемая заготовка подвергается ряду технологических операций.

Этот процесс состоит из закалки изделия и высокой закалки. В этом процессе закалка происходит при температуре около 940°, а заготовка охлаждается в масле или воде. Последующая закалка при температуре 600-700° придает заготовке твердость, которая легко поддается резке.

Процесс термообработки перед азотированием

Этот процесс завершается шлифованием для доведения геометрии заготовки до требуемых значений.

Защита деталей, не подлежащих азотированию

Для этого наносится тонкий слой (максимум 0,015 мм) олова или жидкого стекла. Для этого используется метод электролиза. На поверхности детали образуется пленка из этих материалов, препятствующая проникновению азота во внутреннюю структуру детали.

Процесс азотирования

Подготовленная деталь подвергается азотированию в газовой среде.

Рекомендуемые процедуры для азотирования стали

Этот этап необходим для доведения геометрических и механических свойств изделия до желаемых значений.

Степень изменения геометрических параметров детали при азотировании, как уже говорилось выше, весьма ограничена и зависит от таких факторов, как толщина поверхностного слоя, подверженного насыщению азотом, и температурный режим процесса. Самая современная технология — ионное азотирование — позволяет практически гарантировать полное отсутствие деформации обрабатываемого объекта. При ионно-плазменном азотировании стальные изделия подвергаются меньшему термическому воздействию, поэтому их деформация сводится к минимуму.

В отличие от обычного ионно-плазменного азотирования, обычное азотирование может проводиться при температуре до 700 °C. Процесс азотирования может проводиться со сменным азотирующим элементом. Для этого может использоваться либо сменная оболочка, либо оболочка, встроенная в нагревательную печь. Использование сменной рубашки, в которую детали помещаются перед печью, значительно ускоряет процесс азотирования, но не всегда экономично, особенно для крупных объектов.

Кулаки весом более 230 кг, азотированные

Типы сред при азотировании

Процесс азотирования стали на самом деле осуществляется с помощью нескольких процессов, отсюда и разнообразие процессов азотирования. Это связано с тем, что азот лучше усваивается одними видами металла в одной среде, а другими — в другой. Однако это не главная проблема. Среда позволяет добиться определенного качества поверхности или изменить скорость азотирования стали. Технологии, наиболее часто используемые на заводах

- диффузия азота в среде газовой на основе пропана с аммиаком;

- диффузия азота при использовании разряда тлеющего;

- диффузия азотная в среде жидкого характера.

Аммиачно-пропановая среда

Азотирование газом из смеси пропана и аммиака в настоящее время является наиболее распространенным методом упрочнения поверхности стали. Соотношение компонентов смеси одинаковое, температура повышается до 570 градусов Цельсия выше нуля, обработка проводится в течение трех часов.

Полученный поверхностный слой, несмотря на тонкость нитридов, представляет собой высокопрочную, твердую поверхность с отличной износостойкостью. Математически твердость изделия увеличивается до 1100-600 HV.

Тлеющий разряд

Другими словами, тлеющий разряд — это разрядная среда ионно-плазменного азотирования. Это очень распространенный метод насыщения поверхности стальных изделий азотом. Этот процесс характеризуется тем, что заготовка не только помещается в маховую печь, где подается температура, но и к ней подключается электрический контакт с отрицательным потенциалом (т.е. создается отрицательный электрод), а сама маховая печь выступает в роли положительного электрода.

Во время азотирования между печью и заготовкой создается поток ионов в виде плазмы, состоящей из NH₃ или N₂ элементов. Таким образом, молекулы азота начинают диффундировать в поверхностный слой и значительно насыщают его.

Плазменная нитрификация проходит в два этапа:

- Очищение поверхности заготовки путем распыления катода.

- Непосредственное насыщение стали азотом.

Основное преимущество метода заключается в том, что процесс можно многократно ускорить за счет насыщения ионной плазмой.

Жидкая среда

Помимо двух вышеупомянутых сред для нитрификации, существует еще одна среда, которая подходит для этого процесса. Это жидкая среда, в которой используется расплав цианистых солей, компоненты которого проникают в слой рабочей поверхности металла по принципу диффузии.

Условия проведения процесса определяются высокой температурой до 570 градусов Цельсия и продолжительностью обработки, которая может длиться до 3 часов (не менее 30 минут насыщения).

Этот метод является высокоэффективным, но используется реже из-за сопутствующих рисков для здоровья и высоких затрат на закупку.

Какие металлы подлежат азотированию

Азотирование может применяться к таким сталям, как легированные и углеродистые, при условии, что содержание углерода не превышает 0,5-0,3%. Азотирование титана также возможно. Очень хороший результат достигается, если в структуре стали присутствуют легирующие элементы, способные образовывать жаропрочные и прочные нитриды. Здесь следует упомянуть хром, алюминий, молибден и некоторые другие элементы.

Что касается свойств сталей, то можно выделить следующие:

- 38Х2МЮА – изделия из такой стали после обработки необычайно тверды и стойки к изнашиванию поверхности;

- 40ХФА, 40Х – стали легированного типа для изготовления станков после азотирования способны выдерживать большее количество циклических нагрузок и медленнее стареть;

- 38ХНМФА, 30Х3М, 38ХН3МА, 38ХГМ – специализированные стали для конструкций, которые выдерживают нагрузки на скручивание и изгиб, напитанные азотом, приобретают ярко выраженную упругость;

- 30Х3МФ1 – из этой марки металла изготавливают высокоточные по геометрическим размерам изделия.

Свойства и преимущества азотированных поверхностей

Стали, обработанные нитридами, имеют следующие значения твердости:

- сплавы легированные – твердость в районе 800–600 HV;

- стали углеродистые – твердость в районе 250–200 HV;

- содержащие хром, алюминий, иные металлы сплавы-нитраллои получают твердость в районе 1200 HV.

Помимо увеличения твердости, все виды стали начинают вести себя более стабильно в коррозионной среде, не разрушаясь от окисления.

Самое главное, насыщение азотом при данных температурах не вызывает деформации или изменения линейных размеров изделий.

Уважаемые посетители сайта, металлурги, технологи и все, кто не понаслышке знаком с азотированием стали! Поделитесь своими знаниями в комментариях, поддержите тему. Мы благодарны за любую достоверную информацию!