Эксперты советуют перед началом каждого нового сварочного прохода откусывать или отламывать кончик сварочной проволоки. Это обеспечивает эффективный поджиг электрической дуги, который является критически важным для успешного выполнения сварочных работ.

Сварка порошковой проволокой: технология, нюансы, виды проволоки

Что собой представляет? Сварка порошковой проволокой чаще всего выполняется с использованием полуавтоматов. Этот метод позволяет избежать необходимости использования громоздких баллонов с инертными газами, что в определенных ситуациях может стать значительным преимуществом.

Как? Данная технология в основном схожа с традиционным методом сварки живыми электродами в среде защитного газа, однако существуют важные нюансы, которые необходимо учитывать. К ним относятся: контроль за скоростью подачи проволоки, толщиной шва и углом наклона горелки, а также осторожность в обращении с выделяемыми при сварке токсичными газами.

Из этого материала вы узнаете:

- Основы технологии сварки порошковой проволокой

- Разновидности сварочных порошковых проволок

- Ключевые нюансы процесса сварки порошковой проволокой

- Преимущества и недостатки данного метода сварки

- Часто задаваемые вопросы о сварке порошковой проволокой

Технология сварки порошковой проволокой

Порошковая сварочная проволока представляет собой непрерывный электрод, который имеет трубчатую или более сложную конфигурацию в поперечном сечении. В качестве наполнителя в нее включаются смеси, состоящие из различных компонентов, таких как минералы, руды, ферросплавы, металлические порошки, химические добавки и другие вещества.

Содержимое наполнителя, которое представляет собой порошковую смесь, выполняет функции, эквивалентные обмазке электродов в ручной дуговой сварке. Оно защищает расплавленный металл в сварочной ванне от воздействия атмосферного воздуха, помогает раскислить и легировать металл, связывает азот с образованием стабильных нитридов, а также стабилизирует электрическую дугу.

Наполнитель обеспечивает высокое качество образованного шва, упрощает отделение шлаковой корки от валика, способствует глубокому проплавлению соединяемых кромок, минимизирует образование брызг и пор, предотвращает растрескивание и накопление шлака, а также улучшает механические свойства сварного соединения.

Сварку порошковой проволокой можно выполнять как без защитного газа (отсюда и второе ее название — самозащитная), так и с его использованием, под флюсом или при металлической сварке электрошлаковым методом. Компоненты наполнителя, нагреваясь и плавясь, создают необходимую шлаковую и газовую защиту для расплава в сварочной ванне. Кроме того, стержни с порошковым сердечником применяются при сварке в атмосфере углекислого газа.

Порошковые сварочные проволоки различных диаметров и с разнообразными составами наполнителя позволяют получать швы различного типа — горизонтальные, вертикальные, нижние и потолочные — с высоким качеством.

Когда сваривают порошковой проволокой, её оболочка и материал соединяемых деталей служат электродами, между которыми возникает электрическая дуга. Тепло, выделяющееся от дуги, расплавляет стержень и порошковый наполнитель, образуя каплю, которая смешивается с расплавленным металлом в сварочной ванне.

Процесс плавления компонентов наполнителя сопровождается образованием шлака, который образует тонкий слой, покрывающий расплавленный металл (как основной, так и вспомогательный). Карбонаты и органические вещества выделяют газ, который защищает зону плавления от контакта с атмосферным воздухом. Затем происходит кристаллизация металлического сплава, в результате чего формируется сварной шов, который покрыт коркой твердого шлака.

Введение

В современном производстве дуговая сварка в среде защитных газов является основным методом создания неразъемных соединений. Однако жесткая конкуренция, сбои в традиционных логистических цепочках и экономические риски, связанные с геополитической ситуацией, побуждают производителей искать альтернативные решения, которые могут сократить потенциальные риски остановки производства и помочь удержать или снизить себестоимость продукции.

Автоматизация производственных процессов является приоритетным техническим решением, которое повышает производительность, эффективность и снижает себестоимость товаров. Однако она не дает полного технологического суверенитета, требует дополнительных временных ресурсов на внедрение и не всегда может быть реализована в кратчайшие сроки.

В связи с этим инженерам приходится искать другие технологические способы, которые требуют меньше временных и финансовых вложений при внедрении в производственные процессы.

Одним из таких альтернативных решений является анализ родственных технологических процессов (в частности, различных методов сварки) и поиск альтернативных расходных материалов (например, сварочной проволоки и газовой смеси).

В этой статье мы подробно рассмотрим, какие типы порошковых сварочных проволок существуют, и приведем их преимущества как альтернативу обычной сплошной проволоке при сварке.

Сварочная порошковая проволока, ее виды и технологические особенности при применении

Порошковая проволока представляет собой непрерывный электрод с порошковым наполнителем, который часто называют сердечником. Он состоит из смеси руд, металлических порошков, материалов, которые создают шлак и газ, стабилизаторов дуги и других добавок.

Компоненты сердечника защищают электрическую дугу и сварочную ванну от неблагоприятного воздействия воздуха, а также участвуют в процессах раскисления и легирования металла, связывая азот в стойкие нитриды.

Основные технические требования к материалам сердечника аналогичны тем, что предъявляются ко всем сварочным материалам. Это должно обеспечиваться наилучшим образом, включая формирование качественных сварных швов с установленными механическими свойствами, легкость отделения шлаковой корки, отсутствие дефектов в швах (таких как поры, трещины, шлаковые включения) и минимальное разбрызгивание металла.

Кроме того, стоит отметить, что во многие сердечники порошковых проволок включают железный порошок, который значительно улучшает технологические свойства проволоки и повышает производительность сварки.

В соответствии с ГОСТ 26271-84 порошковая проволока классифицируется по следующим критериям:

- условиям применения;

- разрешенным пространственным положениям сварки и условиям формирования шва;

- уровню предела текучести металла шва;

- ударной вязкости металла шва;

- химическому составу наплавленного металла.

В зависимости от условий применения порошковую проволоку делят на газозащитную (с дополнительной защитой газом или флюсом) и самозащитную (где защита обеспечивается выделением внутреннего газа от сердечника).

Характерной особенностью порошковой сварки является то, что сердечник имеет низкую электропроводность и плавится благодаря излучению дуги и теплообмену с нагретыми газами и расплавленным металлом.

Поэтому плавление сердечника может занимать больше времени, чем плавление оболочки. Это нежелательное явление, поскольку оно может снизить эффективность защиты дуги и качества сварного соединения. Поэтому крайне важно правильно установить режим сварки, подобрать необходимый состав и конструкцию используемой порошковой проволоки, чтобы стабилизировать соотношение плавления сердечника и оболочки.

Для сравнения, недостатки стандартной проволоки сплошного сечения обусловлены самой технологией ее производства. Эти недостатки связаны с неравномерностью химического состава, неравномерным распределением легирующих элементов и примесей по сечению проволоки, что затрудняет получение абсолютно идентичного химического состава в процессе производства.

Порошковая проволока относится к сварочным материалам с высокой производительностью. Это объясняется как небольшими потерями на разбрызгивание, так и уменьшением трудоемкости операций по очистке, а также высоким коэффициентом наплавки, который снижает количество проходов и общую трудоемкость процессов.

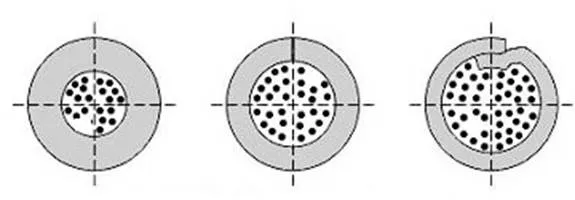

В зависимости от конструктивных особенностей можно выделить порошковые проволоки простого (цилиндрического) и сложного сечений.

Рисунок 1. Виды простых сечений порошковой проволоки.

Проволока сложного сечения отличается от проволоки простого сечения наличием дополнительной металлической оболочки внутри сердечника. Этот тип проволоки увеличивает коэффициент наплавки за счет увеличения объема наплавляемого металла в расплаве во время сварки.

Об особенностях

Сварочная проволока сплошного сечения, такая как КЕДР, обладает высокими сварочно-технологическими свойствами, аналогичными европейским. При использовании качественной проволоки образуется минимальное количество шлака на поверхности сварного шва, что значительно упрощает процессы очистки. Данные свойства обеспечиваются за счет специального химического состава, который включает в себя различные легирующие компоненты:

- никель;

- хром;

- марганец;

- кремний;

- сера;

- фосфор и множество других.

Виды

По структуре различают два основных типа сварочной проволоки: сплошную и порошковую.

Сплошного сечения

Это самый распространенный тип проволоки, который изготавливается холоднокатаным прокатом. Она представляет собой массив металла определенного диаметра, аналогичный заготовкам для ручных электродов, но при этом не обладающий защитной обмазкой, поэтому используется в качестве присадочного материала при сварке в среде защитного газа.

Порошковая

Порошковая сварочная проволока изготовлена в виде тонкостенной трубки, заполненной порошковым флюсом, который в своем объеме занимает от 15 до 40% от общей массы материала.

Флюс имеет уникальное свойство: при горении электрической дуги он превращается в шлак и выделяет углекислый газ, защищающий место сварки от воздействия атмосферного кислорода. Это предотвращает окисление расплавленного металла и ослабление сварного шва.

Металл трубки формирует сварочную ванну, тогда как более легкий шлак поднимается на поверхность и легко удаляется металлической щеткой после охлаждения металла.

Среди порошковых проволок различают две основные разновидности: газозащитная и самозащитная. При использовании газозащитной проволоки необходим дополнительный источник газа, в то время как самозащитная порошковая проволока обладает преимуществом — она выделяет собственный газ из сердечника и не требует дополнительной защиты, что позволяет использовать ее на открытом воздухе даже при сильном ветре, не прибегая к дополнительному газовому оборудованию.

Вместо заключения

Сварочная проволока, используемая в полуавтоматах, может быть как металлической (для сварки в среде защитных газов), так и полой с флюсом, который выполняет защитные функции, как газ. Использование такой проволоки часто приводит к менее качественным швам по сравнению с работой в инертной среде, однако порошковая присадка может быть незаменима в некоторых ситуациях. Грузить газовый баллон не всегда для сварки удобно, особенно когда сварка осуществляется в труднодоступных местах, что также подчеркивает практическую важность порошковой проволоки.

Да, самозащитная проволока имеет свои преимущества и недостатки, но в отдельных ситуациях она может оказаться безальтернативной. Пробовали ли вы когда-нибудь использовать сварочную проволоку в своей практике? Поделитесь своим положительным или отрицательным опытом в комментариях ниже; такая информация будет полезна начинающим сварщикам. Желаем вам удачи в работе!

Как вам статья?

Технология сварки порошковой проволокой

Трубка проволоки изготовлена из стали и при выполнении сварочных операций расплавляется. В процессе плавления происходит сгорание веществ, находящихся внутри проволоки флюса, что приводит к образованию газа, защищающего сварочную ванну. В результате расплавленный металл не контактирует с кислородом, что существенно улучшает качество соединения.

При работе с полуавтоматом следует учесть следующие моменты:

- Сварка порошковой проволокой осуществляется при прямой полярности тока.

- Ролики должны соответствовать диаметру проволоки, для которой они предназначены.

- Прижимной ролик не следует затягивать слишком сильно, чтобы избежать деформации проволоки.

- Сварку рекомендуется проводить при низком напряжении (до 16-18 В) и определенной скорости подачи порошковой проволоки, которая устанавливается опытным путем при создании пробного шва, с применением прерывистой дуги.

- Можно получать сварные швы, двигая горелкой под углом как вперед, так и назад.

- Шлаковую корку, образующуюся на поверхности шва, убирают после охлаждения металла.

- Удаление шлака позволяет обнаружить дефекты, которые необходимо устранить незамедлительно; обязательно следует избавляться от шлаковой корки при многопроходной сварке.

- После завершения сварочных работ и удаления шлака производят несложную обработку шва, включая зачистку при помощи металлической щетки.

Преимущества и недостатки сварки порошковой проволокой

Среди основных преимуществ использования порошковой проволоки можно выделить:

- Способность выполнять сварку в труднодоступных местах. В ситуациях, требующих металлообработки или соединения элементов металлоконструкций на высоте, использование баллонов с инертным газом может оказаться сложным. При применении порошковой проволоки и полуавтомата доставка оборудования на высоту или в ограниченные пространства не создает проблем.

- Возможность сварки при любых погодных условиях. Углекислотная сварка с помощью полуавтомата невозможна на открытом воздухе при сильном ветре, поскольку возникает необходимость возведения защитных ограждений. Тем не менее, сварка самозащитной порошковой проволокой возможна даже в неблагоприятных погодных условиях, что особенно актуально для аварийных ситуаций, когда требуется незамедлительное устранение повреждений.

- Высокая скорость сварочных работ. В сравнении со сваркой покрытиями, применение порошковой проволоки значительно ускоряет процесс, снижая трудозатраты.

Тем не менее, у данного метода есть несколько недостатков. Во-первых, порошковая проволока стоит дороже, и ее использование целесообразно только в случаях, когда альтернативные варианты применения не подходят. Во-вторых, качество сварного шва может быть ниже по сравнению со сваркой в среде инертного газа. Такие материалы не используются для сварки труб, способных переносить рабочие среды под высоким давлением.

В целом, главными ограничивающими факторами для данной технологии являются высокая стоимость порошковой проволоки и недостаточное качество сварных соединений. Ключевым моментом является правильный выбор проволоки в зависимости от поставленных задач, вида свариваемых металлов (стальных сплавов) и требований к качеству шва.