Для того чтобы самостоятельно сконструировать стационарный фрезерный станок по дереву, критически важно изучить ключевые компоненты данного устройства. Самостоятельное изготовление такого механизма для обработки материалов позволит значительно сэкономить средства, поскольку цены на готовые модели зачастую бывают очень высокими.

Фрезерный станок по дереву своими руками: особенности изготовления и подключения

В данном обзоре редакция Homius поделится полезной информацией о том, как в домашних условиях создать фрезерный станок для обработки древесины, который способен выполнять основные операции с различными изделиями. Главное преимущество таких станков — это их многофункциональность. Она позволяет осуществлять обработку не только деревянных, но и металлических заготовок, а также деталей из других материалов. Для начала стоит ознакомиться с общими рекомендациями по созданию фрезерного станка своими руками.

Фрезерный станок по дереву своими руками

Понимая все достоинства, которые предлагает рассматриваемое устройство, многие домашние умельцы начинают задаваться вопросом: как изготовить фрезерный станок, используя только доступные и недорогие компоненты? Важно отметить, что создание такого устройства не столь сложно, как может показаться на первый взгляд. Более того, вы можете оснастить его функциями, которые характерны как для фрезерных станков, так и для токарных станков.

Особенности изготовления

Фрезеровальные станки, собранные самостоятельно, могут значительно отличаться друг от друга.

- Тип – ручной или механизированный. Ручные фрезерные станки используют воротки и редукторы, которые приводятся в движение вручную. В отличие от них, механизированные станки оснащены электромотором, что позволяет значительно увеличить скорость обработки. В этом случае мастер не тратит силы на вращение воротка с редуктором, а просто включает мотор и может сосредоточиться на работе, обеспечивая более точные и быстрые результаты, следуя по направляющим. Механическое усилие здесь обеспечивается двигателем.

- Однопрофильные и многопрофильные. Однопрофильные станки предназначены для выполнения одной операции, например, сверления или затачивания. Многопрофильные предоставляют возможность не только обточки или рассверливания детали, но также и её центрирования, что особенно важно при обработке идеально круглых заготовок. Эти устройства также могут устанавливать точные ориентиры, поскольку позволяют выполнять операции по заранее заданному контрону.

- Простейший станок по дереву

- Рабочая часть фрезерного станка представляет собой резаковую головку, которая вращается при помощи двигательного шпинделя или механического воротка с редуктором для увеличения оборотов.

По принципу действия механизированные станки разделяются на следующие категории:

- Одно- или немногофункциональные одношпиндельные с горизонтальным или вертикальным предметным столом. Столик (или подставка) перемещается по направляющим аналогично тому, как колеса поезда движутся по рельсам — прямолинейно.

- Модифицированные одношпиндельные станки, где предметный столик может поворачиваться под определённым углом или наклоняться.

- Копировальные станки, у которых шпиндель размещен сверху и жёстко фиксируется в этом положении.

- Копировальные станки с горизонтально расположенным шпинделем.

Определившись с типом фрезерного станка в соответствии с вашими задачами, мастер сможет подготовить необходимые комплектующие и инструменты для его изготовления.

Инструменты и материалы

Для ускорения процесса изготовления деталей фрезерного станка и его сборки вам понадобятся:

- электролобзик или сабельная пила с подходящим режущим полотном;

- дрель с набором свёрл по металлу и керном;

- инструмент для нарезания внешней и внутренней резьбы (при необходимости);

- строительный маркер, рулетку и угольник (или линейку с прямым углом);

- шуруповёрт с набором бит с шлицем и крестом (или универсальная отвертка с насадками);

- два разводных ключа (чтобы подойти под размеры гаек от 6 до 30 мм, если гайковёрт недоступен);

- болгарка с отрезными дисками для работы по металлу и дереву;

- молоток, пассатижи, а также могут понадобиться кусачки.

После подготовки инструментов обязательно подготовьте следующие расходные материалы:

- Доска из натурального дерева (отрезок длиной не менее 1 метра);

- Саморезы диаметром 4-5 мм (по дереву);

- Металлические направляющие планки (возможно, от старых электроинструментов);

- Миниатюрная электродрель, которая будет источником вращательной энергии для наработанных насадок. Альтернативой может стать новый шаговый электродвигатель с электроникой драйвера. Эти компоненты можно заказать в китайских интернет-магазинах;

- Электрический выключатель и дополнительный предохранитель-автомат (для защиты домашней электропроводки на 16 ампер);

- Сетевой кабель с сечением провода не менее 1 кв. мм;

- Отрезок шпильки диаметроМ М10 или М12, набор гаек и шайб под неё;

- Винты-барашки типоразмера М10/М12;

- Отрезок листовой стали толщиной не менее нескольких миллиметров. Можно использовать стальные отрезки от профильной трубы;

- Отрезок уголкового или прямоугольного профиля размером 50*50 мм.

Если понадобятся дополнительные комплектующие, их можно добавить в список, поскольку фрезерные станки бывают ручные и сверлильного типа.

Механизированные модели, например, с дрельным приводом, наиболее востребованы в мастерских на дому.

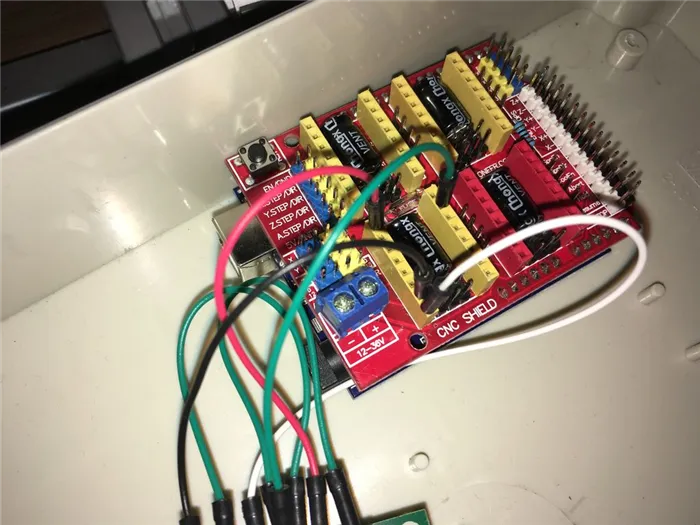

Шаг 3: Электрические детали

Когда механическая часть завершена, мы переходим к электрическим компонентам.

Поскольку я достаточно хорошо знаком с системой Arduino и хочу иметь полный контроль через USB, я решил начать с Arduino Uno с соответствующим щитом GRBL и шаговыми драйверами TB8825. Эта конфигурация работает достаточно просто — после небольшой настройки мой станок стал управляемым с компьютера. Прекрасно!

Однако, поскольку TB8825 рассчитан на максимальное значение 1,9 А и 36 В (и нагревается очень сильно), этого вполне хватает для запуска машины, но я заметил некоторые потери в шагах из-за недостаточной мощности. Длительная работа при такой температуре стала представлять собой настоящую проблему.

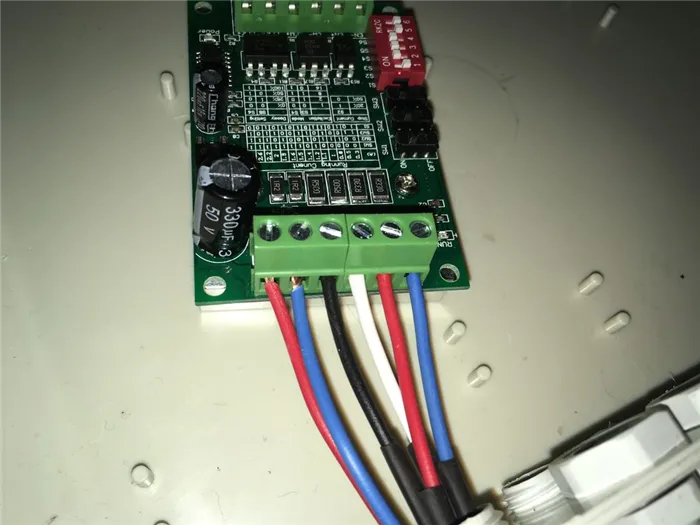

Я заказал недорогой драйвер TB6560 из Китая (300 рублей за штуку, доставка заняла примерно 3 недели) и подключил его к щиту GRBL. Номинальные напряжения для этого драйвера довольно вариативны и составляют от 12 до 32 В. У меня уже был источник питания на 36 В, и я решил использовать его.

Результат был следующий: два шаговых привода функционировали нормально, один не выдерживал более высокого напряжения, а другой поворачивался только в одном направлении (направление менять было невозможно).

Поскольку мне снова понадобился хороший драйвер…

Я выбрал TB6600 — он стал моим окончательным решением. Он полностью закрыт алюминиевым корпусом для охлаждения и прост в настройке. Теперь мои шаговые двигатели работают по осям X и Y с током 2,2 А и по оси Z с током 2,7 А. Я мог поднять ток до 3 А, но так как у меня есть закрытый корпус для защиты электроники от алюминиевой пыли, я предпочёл использовать 2,2 А — этого вполне достаточно для моих нужд и приводит к минимальному нагреву. Также я не хотел, чтобы шаговые двигатели повредили машину в случае ошибки из-за перегрузки по мощности.

Я долго думал, как защитить блок питания шаговых двигателей и преобразователь частоты от мелкой алюминиевой стружки. Существует множество решений, например, устанавливать преобразователь на большую высоту или на достаточном расстоянии от фрезерного станка. Основной проблемой является то, что эти устройства генерируют много тепла и нуждаются в активном охлаждении. Мое окончательное решение — использовать колготки моей девушки. Я разрезал их на кусочки по 30 см и использовал в качестве защитного чехла, что очень просто и обеспечивает хороший воздухообмен.

Шаг 4: Шпиндель

Выбор подходящего шпинделя требует тщательного изучения. В начале я рассматривал стандартный шпиндель Kress1050, но его мощность в 1050 Вт на скорости 21000 об/мин не обязывает ожидать отличной производительности на низких скоростях.

Для моих нужд, связанных с сухой обработкой алюминия и, возможно, некоторыми стальными деталями, мне нужна мощность на уровне 6000-12000 об./мин.

Поэтому в конечном итоге я выбрал частотно-регулируемый привод на 3 кВт из Китая (в комплекте с инвертором), который обошёлся в 25 тыс. рублей.

Качество шпинделя очень хорошее. Он достаточно мощный и прост в настройке. Я недооценил его вес (9 кг), но, к счастью, моя рама достаточно крепкая, и с тяжёлым шпинделем проблем нет. (Большой вес стал причиной, по которой ось Z работает с током 2,7 А)

Изготовление насадки

В случае необходимости может быть использована самодельная фреза по дереву, которая позволит выполнять простейшие работы.

Ниже приведена подробная инструкция по созданию такой насадки. Для её изготовления будет использовано полотнище резака, которое будет обрабатываться поэтапно.

- Сначала необходимо сделать отверстие точно в центре. Для этого применяется сверло из твердых сплавов. Лишние заусенцы и другие дефекты устраняются с помощью алмазного надфиля.

- Затем производится центровка диска. Чётко обрисуйте контур с помощью простого карандаша. Внешние края подравниваются на станке с установленным шлифовальным кругом.

- Далее формируются зубья с помощью отрезного круга. Их обычно бывает около 20 штук. Угол наклона прорезей должен составлять примерно 30 градусов.

- На завершающем этапе готовую насадку устанавливают на станок. Для проверки можно использовать ненужную деревянную заготовку. Выборка древесины должна проходить равномерно.

На изображении показан один из этапов изготовления детали.

Важно! Использовать самодельные фрезы по дереву на ручном фрезере или станке не рекомендуется подвергать термической обработке в домашних условиях, так как это может негативно сказаться на качестве режущего элемента.

Поэтапная инструкция по изготовлению фрезерного станка

Создание фрезерного станка крайне важно для обработки изделий в домашних условиях. Готовые модели в магазинах стоят значительные деньги, поэтому стоит рассмотреть возможность его сборки самостоятельно. Это позволит сэкономить деньги и полностью удовлетворить потребность в обработке поверхностей заготовок.

Материалы и элементы, нужные для сборки станка

Если приобрести готовый фрезерный станок не представляется возможным, можно попробовать самому изготовить ручной фрезер по дереву.

Для начала необходимо закупить следующие материалы:

- Стальные трубы и уголки со стенками толщиной не менее 2 мм. Это будет необходимо для создания жесткой конструкции устройства.

- Краска и грунтовка для защиты металлических поверхностей от коррозии.

- Средства для сварки или винты для соединения частей этого аппарата в единое целое.

- Стол и некоторые другие детали лучше всего изготовить из специального ДСП или фанеры, поскольку они хорошо защищены от влаги и температуры.

- Циркулярная пила для станка. В качестве подходящего инструмента хорошо подойдёт дрель или болгарка. Этот вариант считается менее мощным, но в то же время достаточно легким.

- Двигатель. Можно использовать обычный, или же заменить мотор от другого устройства. Например, от стиральной машины. Для станка с ЧПУ потребуется электродвигатель.

Создание станины

Для этого с помощью болгарки обрезаются нужные уголки. Под днищем устанавливаются поперечины для увеличения прочности конструкции. К торцевым частям присоединяются пластины для опоры, в которых проделываются отверстия с резьбой. В них необходимо вкрутить болты.

Также разумно сделать дополнительные подпорки вместо уголков. Для этого нужно приварить две трубы к внешней стороне конструкции. Это послужит поддержкой и ограничителем.

Важно! Для большей устойчивости установите подпорку между ножками конструкции.

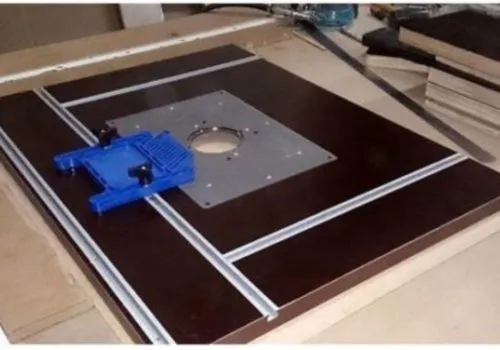

Создание столешницы

Для этого обычно используют ДСП панель толщиной от 2,5 см или ламинированную фанеру толщиной 1 см. Желательно, чтобы ДСП имело полимерное защитное покрытие на верхней и боковой сторонах, так как это обеспечивает лучшую защиту от влаги, повышенной температуры и других неблагоприятных факторов.

Чтобы создать столешницу, нужно зафиксировать выбранный лист в тисках, сделать отверстия необходимого размера и разместить внутрь каркас из металла.

Подготовка основания и монтажной пластины

Также необходимо создать рамную конструкцию для станка. Для этого наиболее эффективно сделать чертёж, подойдёт даже нарисованный от руки. После этого можно переходить к сборке.

Необходимо сварить между собой четыре трубы (с диаметром 2,5 см). Затем к одной из сторон приварить пятую. На готовой конструкции следует закрепить ножки и добавить уголки для повышения прочности.

Создание упора

Упор нужно изготовить из фанеры с толщиной от 2 см. В нём понадобиться просверлить несколько отверстий для размещения элементов и поднятий. Первые два отверстия должны располагаться по 5 см с обеих сторон выреза для фрезы. Остальные — с промежутками около 3 см, расположенные в зависимости от характеристик заготовки.

Как выбрать мощность силового привода фрезерного станка по дереву для домашней мастерской

При выборе мощности силового привода лучше всего ориентироваться на советы профессионалов. Они рекомендуют исходить из объема предстоящих работ. Длительная и постоянная нагрузка требует, чтобы оборудование было достаточно мощным, чтобы избежать перегрузок. У аппаратов, работающих практически на пределе возможностей, значительно возрастает вероятность поломки, а срок службы сокращается. Минимально рекомендуемая мощность станка составляет 1,5-1,7 Вт. Если предполагается высокая рабочая активность агрегата, стоит увеличить эту цифру хотя бы на четверть.

Не менее важный параметр для двигателя — это число оборотов. При увеличении вращения создаётся параллельное увеличение угловой динамики. При превышении допустимого значения этого параметра повышается температура при обработке – это сказывается не только на самой детали, но и может привести к её повреждению или даже возгоранию.

Внимание! Специалисты рекомендуют держать количество оборотов в диапазоне от 10 тыс. до 35 тыс. в минуту.

Питание должно соответствовать требованиям двигателя устройства. Можно использовать двигатели от других приборов, чтобы они работали от стандартной сети. Главное, чтобы сечение проводов соответствовало мощности фрезерного станка.

Подводя итоги, можно утверждать, что создание фрезерного станка — дело довольно трудоемкое. Тем не менее, с желанием это вполне реально осуществить.