Чтобы создать аппарат, который станет приближенным к современным аналогам, в Америке потребовались еще несколько десятилетий. На тот момент можно было обрабатывать только плоские элементы.

Что такое фрезерная обработка металла

Компания ООО Анатомика активно занимается производственной деятельностью в области металлообработки и инжиниринга. Мы предоставляем полный спектр услуг, начиная с разработки модели детали и заканчивая её полным изготовлением. В частности, среди видов нашей деятельности — это создание 3D моделей, разработка технологических карт, написание управляющих программ, проектирование оснастки и инструментов, а также проведение токарных и фрезерных работ, слесарных операций, покраски, гальванической обработки, шлифования и сверления.

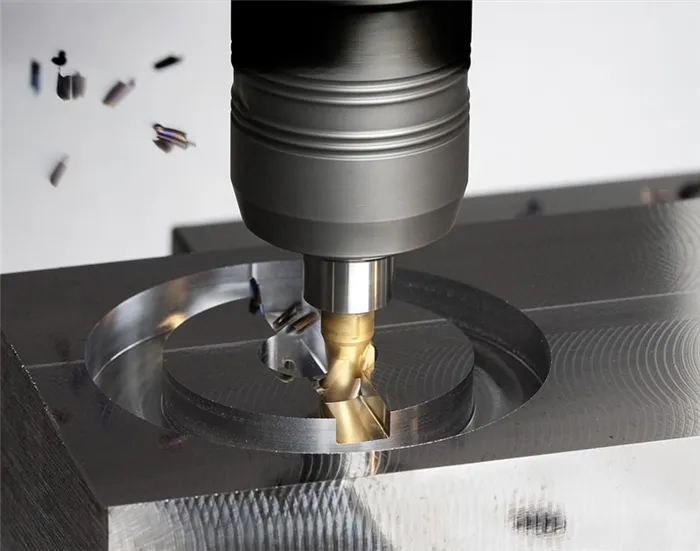

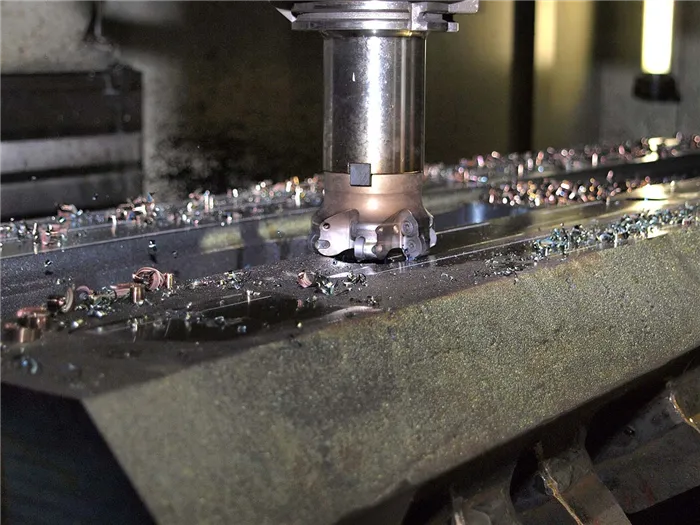

Одной из основных технологий обработки металла является фрезерование. В ходе этого процесса заготовка подвергается воздействию специализированного режущего механизма — многозубчатой вращающейся фрезы, установленной на фрезерном станке. При движении столика станка, фреза удаляет излишний металлический слой, который требуется убрать. Этот метод обработки мы называем фрезерной обработкой.

Что такое фрезеровка

Фрезеровка представляет собой важный аспект в производстве металлических изделий и требует специализированного оборудования. Для получения заготовок, как правило, используется метод литья. На заводах, занимающихся обработкой металлических деталей, применяется соответствующее оборудование. Фрезерный станок активно используется при производстве автомобильных запчастей, бытовой техники, а также в авиационной, станочной и многих других областях.

К преимуществам этой технологии металлообработки стоит отметить не только её высокую функциональность, но и возможность одновременного производства нескольких изделий. Фрезеровка находит применение при изготовлении автомобилей и самолетов, а также при сборке конструкций любого масштаба.

На станках с числовым программным управлением (ЧПУ) или лазерных системах можно производить не только резку, но и шлифовку даже ювелирных изделий. Фрезеровать можно разнообразные материалы — медь, сталь, бронзу, чугун, алюминий, а так же титан.

Многофункциональное фрезерное оборудование позволяет выполнять разнообразные задачи. При работе на таких станках возможно внедрение автоматизации производственного процесса, что позволяет одновременно выпускать большие партии деталей.

Фрезерование можно охарактеризовать как технологический процесс обрезки метала, выполняемый при помощи вращающегося режущего инструмента при поступательной подаче заготовки, которая может быть линейной. Снятие материала происходит с использованием фрезы определенной толщины, которая может действовать как с торцевой, так и с периферийной стороны.

В процессе фрезерования ключевую роль играет вращение фрезы. Скорость основного движения определяет скорость её вращения. Подача при работе фрезы — это поступательное смещение заготовки, которое может изменяться в зависимости от направления обработки: продольного, поперечного или вертикального. Фрезерование считается периодическим процессом, в результате работы каждого зуба фрезы образуется стружка разной толщины.

Суть фрезерной обработки металла

Фрезерная обработка заготовок из различных материалов, главным образом металлов, позволяет получать детали заданной конфигурации с высокой точностью, достигающей долей миллиметра. Современные ЧПУ станки позволили значительно автоматизировать этот процесс, что минимизирует объем ручной работы и снижает количество бракованных изделий. Для управления процессом используются специальные числовые программы.

Фрезерная обработка металлических заготовок обеспечивает точное удаление лишнего материала, создание пазов, формование желобов, насечек и других рельефных элементов, а также резку, сверление и восстановление изношенных деталей, а также множество других операций.

При выполнении работ используются различные типы фрез: цилиндрические, шарообразные, конические, торцевые, концевые, зубчатые, фасонные и другие. Инструменты могут обладать одной или несколькими режущими кромками. Фрезеровка может производиться как в горизонтальном, так и в вертикальном положении. В металлообработке также часто применяются многошпиндельные станки, где несколько фрез работают одновременно в разных направлениях.

Фрезерная обработка металлов находит широкое применение в различных сферах и областях промышленного производства: от машиностроения и станкостроения до автомобилестроения, ювелирного производства и даже в производстве вооружения.

Обработка металла на фрезерном станке — это сложный технологический процесс, состоящий из ряда последовательных операций:

- Подготовка металлической заготовки — фиксация её на столе фрезерного станка с использованием зажимного устройства;

- Установка и настройка необходимых инструментов для процесса обработки;

- Определение точек начала и окончания обработки, установка нулевых координат и осей координат;

- Выбор необходимого режима работы станка и настройка параметров, таких как скорость вращения шпинделя, подача резки и глубина обработки;

- Настройка системы охлаждения режущего инструмента для обеспечения оптимальных условий резки и предотвращения перегрева;

- Обработка заготовки с помощью фрезерного инструмента, начиная с грубой шлифовки и заканчивая финишной;

- Промежуточный контроль качества, с целью избежания ошибок и дефектов;

- Подготовка к следующей операции либо завершение работы.

Для каждого вида фрезерной обработки подбираются соответствующие режущие инструменты. Каждый тип фрезы имеет свои специфические характеристики и требует соблюдения определенных условий. Так, при использовании цилиндрических фрез важно, чтобы длина рабочей части превышала глубину фрезерования минимум на 10 мм, а диаметр инструмента соответствовал ширине обрабатываемой зоны.

Торцевые фрезы генерируют меньше шума во время работы, чем другие виды, поскольку во время фрезеровки заготовка дополнительно прижимается к столу самим инструментом. В производственных условиях обычно используют наборы различных инструментов, что позволяет значительно повысить производительность при изготовлении деталей сложных форм.

Многошпиндельное оборудование дает возможность применять несколько фрез одновременно для обработки металла, что значительно ускоряет процесс работы и снижает вероятность появления дефектов вследствие смещения заготовок.

Виды фрезерной обработки

Существует несколько различных методов фрезеровки. В частности, различия могут возникать в направлении подачи заготовки. Например, первичная обдирочная отделка для твердосплавных металлических заготовок обычно выполняется методом встречного фрезерования.

Попутное фрезерование в основном применяется при обработке заготовок из мягкого металла. С помощью этого метода также осуществляются чистовая или полупродольная обработки. Наряду с преимуществами каждый из методов обладает определенными недостатками.

Фрезерование по подаче

При таком методе вектор скорости резания совпадает с направлением движения заготовки, что позволяет достичь следующих преимуществ:

- Практически исключается деформация заготовки, так как её не нужно сильно зажимать в фиксирующих устройствах — её удерживают инерционные силы;

- Минимизируется шероховатость на поверхностях деталей благодаря плавному снятию верхних слоев металла;

- Снижается скорость износа режущих кромок фрезы;

- Обеспечивается быстрая эвакуация стружки без потребности в дополнительных механизмах и инструментах.

Однако к недостаткам этой технологии можно отнести наличие значительных вибраций. Фрезерование по подаче следует выполнять на станках, которые надежно закреплены на устойчивой основе.

Традиционное встречное фрезерование

Данная технология предполагает противоположное направление вектора скорости резания и движения заготовки. Кроме повышения производительности, этот метод позволяет:

- Минимизировать нагрузки на сам станок, что значительно увеличивает его рабочий ресурс;

- Обеспечить равномерность и плавность воздействия на материал заготовки, контролируя глубину обработки и исключая отклонения от заданных параметров;

- Избавиться от вибраций, даже если заготовки имеют неровные поверхности.

- Однако, вращение фрезы, направленное на отрыв заготовки от стола, требует особого внимания к надежности её крепления;

- Существует сложность с отведением стружки, которая может забивать рабочую зону;

- Также существует риск быстрого износа режущих кромок рабочего инструмента.

Для чего подходит фрезерная резка?

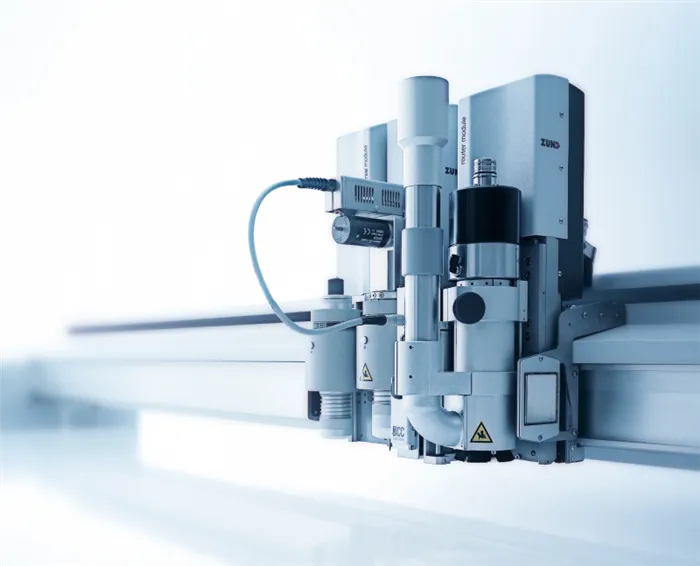

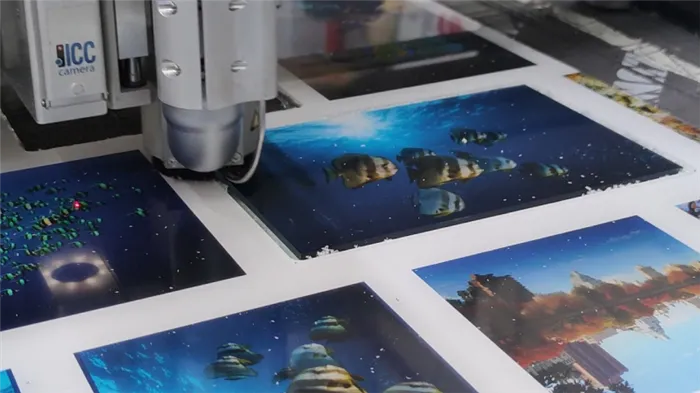

Наш Центр цифровой резки Cut4you использует модуль фрезерования для режущего плоттера Zund, способный обрабатывать материалы толщиной до 50 мм. Чаще всего фрезерная обработка применяется для резки пластика, оргстекла, ПВХ, акрила, композитных материалов и т.д. С помощью данного инструмента можно вырезать рельефные и объемные изделия, которые находят применение:

- в промышленности,

- в мебельном производстве,

- в оформлении дизайна и интерьеров,

- при изготовлении сувениров,

- в производстве элементов наружной рекламы.

Преимущества фрезерной резки

Высокоточные фрезы оптимально подходят для выполнения сложных нестандартных заказов с рельефной резкой и часто используются в тех случаях, когда применение лазерной резки невозможно. Это может происходить, когда при нагреве материала от лазерного луча выделяются токсичные вещества. Кроме того, фрезерная обработка обладает рядом других преимуществ:

- Максимально короткие сроки резки благодаря автоматизации процесса;

- Идеально ровная кромка реза, без термического воздействия или неровностей;

- Возможность индивидуальной настройки режущего оборудования под каждый макет и материал;

- Реализация дизайнерских идей любой сложности;

- Минимальная вероятность бракованных изделий, поскольку процесс фактически полностью автоматизирован, и резка проходит по заданному алгоритму.

Фрезерное оборудование демонстрирует высокую производительность, позволяя быстро и с точностью до 0,1 мм обрабатывать как единичные экземпляры, так и мелкооптовые партии изделий.

Если у вас возникли вопросы по фрезерованию, мы приглашаем вас обратиться к нашим специалистам. Мы всегда готовы помочь вас в нашем Центре цифровой резки Cut4you!

Виды фрезерования металла

ЧПУ и ручное фрезерование — это не единственные методы, которые могут быть использованы в обработке материалов. Существует еще два важных типа: попутная и встречная отделка. Каждая методика имеет свои достоинства и недостатки.

Попутная

Это метод, при котором вращение инструмента происходит в одном направлении с движением заготовки. Преимущества этого подхода включают:

- Естественное закрепление стали к станине — заготовку не требуется слишком сильно прижимать;

- Небольшой износ зубьев режущей кромки — они практически не затупляются в ходе резки;

- Легкое эвакуирование стружки — она не застревает под инструментом;

- Плавное снятие припуска и поддержание оптимальной степени шероховатости на поверхности.

К недостаткам можно отнести:

- Минимальное количество зазоров;

- Для избежания выраженных вибраций требуется машина высокой жесткости;

- Не подходит для обдирочных операций — для работы с неподготовленными и грубыми поверхностями;

- Вероятность затупки лезвия при взаимодействии с твердыми включениями.

Встречная

Этот способ предполагает, что механизм направлен навстречу движению детали. Из-за увеличения производительности, повышается также и вероятность износа инструмента. Преимущества этого метода:

- Мягкий процесс резки с минимальной нагрузкой на оборудование;

- Небольшая деформация сырья и упрочнение материала.

Недостатки включают:

- Невозможность использования высоких скоростей — что может привести к быстрому износу инструмента;

- Необходимость надежной фиксации, поскольку часть силы резки воздействует на отрыв заготовки;

- Вероятность попадания стружки в зону резки.

Выбор метода фрезерования зависит от степени подготовки и материала. Для первичной обработки подходит встречное устройство, а для последующих взаимодействий — попутное. Попутный метод особенно эффективен для мягких металлов, тогда как твердые включения требуют применения встречного способа.

Оборудование

Работа осуществляется на фрезерных станках. Принцип их работы в целом схож, но существует различие в функциональных возможностях и конструкциях. Станки делятся на:

- Вертикальные. Эти станки предназначены для обработки рамочных элементов, зубчатых колес, а также для выполнения выборки углов и пазов. Оборудование совместимо с концевыми, фасонными и цилиндрическими фрезами.

- Горизонтальные. Они подходят для обработки небольших заготовок и совместимы с практически всеми типами инструмента.

- Универсальные. Позволяют обрабатывать поверхности под любым углом, имеют мобильный рабочий стол и консоль. Оборудование подходит для создания деталей различных форм и совместимо с любыми фрезами.

- С ЧПУ. Эти высокопроизводительные станки работают по заранее заданной программе. Преимущества — максимальная точность изготовления заготовок и универсальность. Хотя такие устройства могут быть дорогостоящими, затраты быстро окупаются за счет быстрого производства больших партий и отсутствия необходимости в мастере.

Виды станков по металлу

Выбор оборудования зависит от производительности и типа завода. Чаще всего используется один универсальный станок, который можно перенастроить, либо несколько устройств с узкой специализацией для решения конкретных задач.

В первом случае оптимальным выбором будет станок с ЧПУ, который поддерживает автоматическую переустановку оснастки, крепление заготовок, скорость резания и другие параметры в соответствии с технологией обработки метала и исходным сырьем. Во втором случае требуются конвейеры.

Виды работ, выполняемых на станках

Специалисты выделяют следующие виды фрезерования:

- Зубчатое. На колесах и других заготовках можно создать зубцы;

- Концевое. Позволяет выполнять вырезы по горизонтали и вертикали;

- Торцовое. Во время этой работы срезаются торцы, есть возможность создания подсечек, канавок и боковых элементов;

- Фасонное. Инструмент позволяет выполнять фрезеровку фасок: эллипсов и сфер;

- Цилиндрическое. Обработка выпуклых и плоских поверхностей.

Технологические этапы процесса

В общем, последовательность действий одинакова, но чем совершеннее оборудование, тем меньше действий требуется выполнять оператору.

На обычной установке

- Заготовка фиксируется на столе;

- Необходимая фреза вставляется в патрон шпинделя, при этом выбирается угол и направление резания;

- Ручной установкой задается глубина резания;

- Выставляется скорость вращения, указывающая количество оборотов в минуту;

- Включается аппарат, регулируя движение суппорта и держателя инструмента.

С ЧПУ

- Фиксация изделия;

- Проектирование будущей детали в компьютерной программе;

- Установка схемы на пульт управления;

- Монтаж;

- Запуск.

Как видно, исключаются из процесса важнейшие стади необходимо выбора режимов работы и дальнейшее управление устройством.

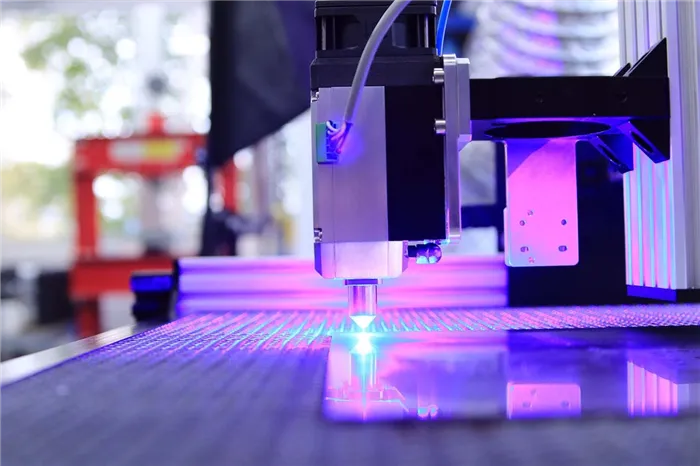

Лазерная обработка

Не будем приводить алгоритм, но отметим, что он отличается от предыдущих процессов отсутствием необходимости в выборе и закреплении резца. В данной установке воздействие на материал осуществляется не механически, а тепловым методом — под воздействием луча лазера металлы испаряются.

Сопровождающие явления

Некоторые процессы могут негативно повлиять на качество конечного продукта:

- Стружка. Если она попадает в область резки, то способна привести к дефектам детали или повреждению режущей кромки;

- Наклеп. Из-за повышения температуры в зоне резки происходит увеличение твердости материала, но снижается его прочность;

- Трение и вибрации. Эти явления негативно сказываются на скорости обработки.