Поддержание исправного состояния узла токарного станка требует регулярного обслуживания и, в случае неисправностей, своевременного ремонта. Периодическое обслуживание включает в себя настройку всех параметров данного узла. Настройка подразумевает проведение работ, направленных на устранение различных недостатков, которые могут возникнуть в процессе эксплуатации.

Устройство токарного станка по металлу – конструкция, схема, основные узлы

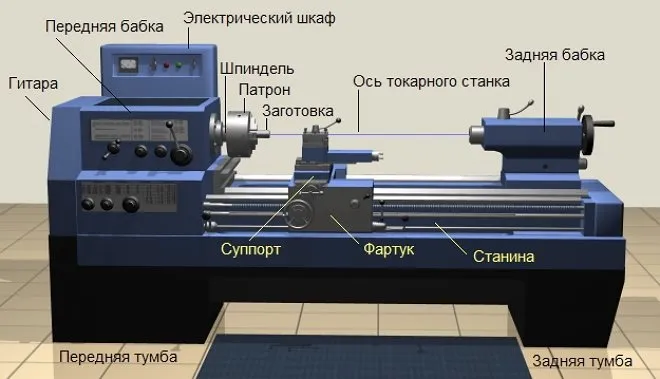

Устройство токарного станка, независимо от его модели и уровня функциональности, включает в себя типовые конструктивные элементы, которые определяют технические возможности данного оборудования. Конструкция любого токарного станка состоит из таких основных частей, как передняя и задняя бабка, суппорт, фартук устройства, коробка для изменения скоростей, коробка подач, шпиндель и приводной электродвигатель.

Основные части токарного станка по металлу:

Передняя бабка, Задняя бабка, Суппорт

Приводные валы, Рычаг переключения скоростей, Лимб

Как устроены станина и передняя бабка станка

Станина представляет собой несущий элемент, на котором устанавливаются и фиксируются все остальные конструктивные элементы токарного станка. В своем конструктивном плане станина делается из двух стенок, соединенных поперечными элементами, что придаёт ей необходимую жесткость. Компоненты станка должны перемещаться по станине, поэтому на ней предусмотрены специальные направляющие: три из них имеют призматическое сечение, а одна — плоское. Задняя бабка расположена с правой стороны станины и тоже может перемещаться по ней благодаря внутренним направляющим.

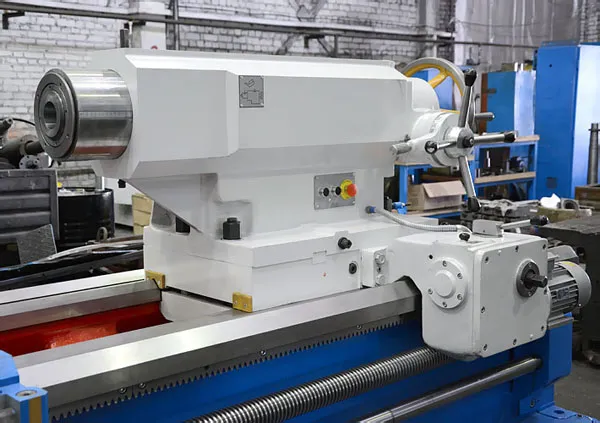

Литая станина токарного станка усилена ребрами жесткости и обладает отшлифованными и закаленными направляющими.

Передняя бабка выполняет две основные функции: она обеспечивает вращение заготовки, а также поддерживает её в процессе обработки. На лицевой стороне этой детали, которая также называется шпиндельной бабкой, расположены рукоятки управления коробкой скоростей. С помощью этих рукояток шпиндель получает необходимую частоту вращения.

Для упрощения управления коробкой скоростей рядом с рукояткой переключения размещена таблица со схемой, показывающая необходимые положения рукоятки для достижения запрашиваемой частоты вращения шпинделя.

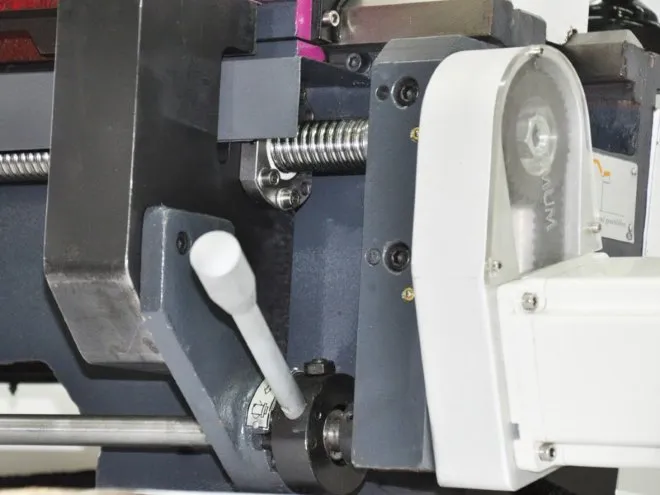

Рычаг выбора скоростей станка BF20 Yario.

В дополнение к коробке скоростей, в передней бабке находится узел вращения шпинделя, в котором могут использоваться как подшипники качения, так и подшипники скольжения. Патрон устройства (кулачкового или поводкового типов) устанавливается на конце шпинделя с помощью резьбового соединения. Именно данный узел токарного станка отвечает за передачу вращения на заготовку во время ее обработки.

Направляющие станины, по которым перемещается каретка станка (нижняя часть суппорта), имеют призматическое сечение. К таким направляющим предъявляются высокие требования по параллельности и прямолинейности. Игнорирование этих требований может привести к невозможности обеспечить высокое качество обработки заготовок.

Назначение узла

Задняя бабка служит для фиксации заготовки в строго заданном положении, что критически важно для порядка и качества обработки. Она выступает как подвижный элемент, играя роль второй опоры. К ней предъявляются следующие требования:

- должна обладать высокой степенью устойчивости;

- обеспечивать строгое расположение центра закрепленной заготовки;

- необходима хорошо отлаженная система крепления, обеспечивающая быстрый и надежный захват заготовки;

- обеспечивать точное движение шпинделя (пиноли).

Токарные станки, предназначенные для обработки деревянных заготовок, имеют заднюю бабку, которая отличается от подобного узла в токарных станках по металлу.

Устройство и принцип работы

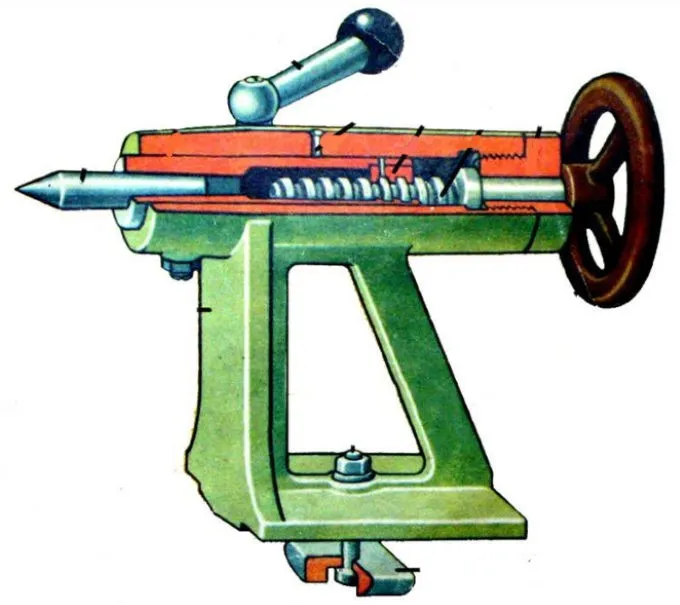

У токарных агрегатов для обработки древесины задняя бабка может иметь различные конструкции, однако есть несколько общих элементов, которые можно выделить:

- корпус;

- элемент управления;

- маховик, который перемещает пиноль вдоль центральной оси;

- винт подачи, позволяющий регулировать направление движения заготовки;

- шпиндель.

Корпус представляет собой цельнометаллическую конструкцию, обеспечивающую надежное крепление всех элементов. Подвижная деталь задней бабки токарного станка должна надежно удерживать заготовку в процессе обработки. Размеры этого компонента определяют максимально допустимый диаметр заготовки, которую можно закрепить для дальнейшей работы. Конус задней бабки в данном случае выполняет фиксирующую роль, его центр должен четко совпадать с центром заготовки. Оси центра необходимо точно выравнивать с осью симметрии заготовки.

Конструкция задней бабки во многом определяет технические возможности всего токарного станка. Каждый узел выполняется в соответствии с установленными стандартами.

Требования, предъявляемые к узлам

К задней бабке токарного станка выдвигаются следующие требования:

- точное центрирование заготовки;

- предотвращение смещения заготовки во время обработки;

- эффективная фиксация длинных деталей;

- плавный ход по направляющим станка, отсутствие люфта и неожиданных смещений;

- высокая точность перемещения и сохранение соосности;

- надежная фиксация элементов в выбранном положении.

Приобретая заднюю бабку станка, соответствующую перечисленным критериям, оператор сможет поддерживать высокий класс точности в обработке, минимизировать риск непредвиденных сбоев в процессе работы оборудования.

Задние бабки для тяжелых станков зачастую оборудованы электрическим приводом, они не предназначены для ручного перемещения и рассчитаны на обработку крупных и тяжелых деталей.

Рис. 10 Задняя бабка с приводом.

Ремонт и настройка

Необходимость в ремонте задней бабки возникает из-за её естественного износа. Ремонтные работы проводят квалифицированные специалисты и включают в себя замену поврежденных элементов на новые. При этом могут быть выполнены сервисные мероприятия, направленные на восстановление функциональности соседних узлов.

Настройка задней бабки станка включает в себя следующие действия:

- устранение люфтов, возникающих между подвижными элементами;

- минимизация зазоров;

- обслуживание или замена подшипников;

- обеспечение соосности патрона и вращающегося конуса бабки.

Проверка исправности данного узла осуществляется посредством зажатия стального вала максимальной длины.

Рис. 11 Позиционирование задней бабки с использованием специального инструмента.

Обслуживание данного узла планируется с определенной периодичностью. График и перечень необходимых сервисных процедур указаны в паспорте устройства. Эти работы выполняет штатный специалист по наладке, который использует специализированное оборудование и исполняет все установленные мероприятия в соответствии с рекомендациями производителя.

Наиболее сложной процедурой является восстановление проема для пиноли. Данная операция требует большой точности выполнения. Ошибки, допущенные на этом этапе, могут привести к снижению качества обработки и ускоренному износу станка.

В случае невозможности восстановления проема проводится его расширение. В свободное отверстие устанавливается пиноль большего размера. Такие узлы должны быть в достаточном количестве на складе предприятия.

Рис. 12 Хранение пинолей на складе.

Токарные станки с системой ЧПУ

Токарные станки с числовым программным управлением (ЧПУ) характеризуются тем, что вместо ручной подачи инструмента используются специальные приводы, которые контролируются программами, заложенными в компьютер. Это техническое решение обеспечивает максимальный уровень автоматизации процесса. Благодаря этому достигаются следующие преимущества:

- уменьшение времени, необходимого для подготовки заготовок;

- сокращение времени обработки деталей;

- возможность создания деталей с высокой точностью;

- минимизация объема ручной работы, что позволяет сократить количество обслуживающего персонала;

- обеспечение высокой культуры производства при должном отношении к процессу.

Как и токарные станки с ручным управлением, станки с системой ЧПУ можно классифицировать по различным критериям, включая особенности конструкции и специфику выполняемых работ.

В зависимости от модели токарного станка размеры и конфигурация изготавливаемых деталей могут значительно различаться. Например, карусельные станки предназначены для обработки крупных заготовок весом до нескольких тонн, которые фиксируются на горизонтально установленной план-шайбе.

Револьверный станок выделяется наличием специальной головки, которая служит для установки нескольких различных инструментов. В зависимости от типа обработки головка разворачивается в нужное положение согласно программе, активируя требуемый инструментальный блок или инструмент.

Технология ЧПУ также позволила конструировать сложные токарно-фрезерные обрабатывающие центры, которые объединяют функции токарной и фрезерной обработки. Это полностью автоматизированные устройства с приводной рабочей оснасткой, обеспечивающие высочайшую точность обработки.

Эти виды токарного оборудования можно приобрести в компании ПРОМОЙЛ, где представлена широкая линейка станков различных производителей. Чтобы согласовать комплектизацию заказа или сроки отправки, запросить спецификации или подобрать технологию обработки вашей детали, вы можете обратиться к нам в любой день недели или отправить запрос на электронную почту.

Конструкция задней бабки токарного станка

Как и у большинства станков, корпус задней бабки состоит из двух основных деталей: это непосредственно сам корпус (1) и основание задней бабки (2), которые имеют форму плота или мостика.

На верхней поверхности плота устанавливается корпус, который подгоняется по направляющим станины. Плоскости, на которых корпус соприкасается с плотом, необходимо настроить так, чтобы оси задней бабки и шпинделя токарного станка совпадали и были параллельны друг другу.

Для достижения максимальной параллельности осей осуществляется соединение с вертикальной поверхностью направляющего буртика. Винт с квадратной головкой и дополнительные гайки позволяют переместить корпус по плоту, добиваясь бокового совпадения осей. С помощью двух болтов (4) и накладки (3) корпус одновременно крепится к двум элементам: плоту и станине.

Восстановление и ремонт задней бабки

Задняя бабка представляет собой узел, который активно используется во время работы токарного станка, что приводит к его износу. Ремонтные работы чаще всего предполагают:

- согласование параметров между мостиком и станиной;

- настройку точности отверстия;

- регулирование высоты центров.

Необходимо также проводить ремонт отдельных компонентов задней бабки, таких как элементы управления и пиноль.

Наиболее сложными для восстановления становятся настройки высоты центров и точности отверстия в корпусе. Специалисты используют акрилопласты для максимально эффективного восстановления большинства поломок задней бабки. Для устранения незначительных дефектов, например, в отверстии под пиноль, применяют притир, но впоследствии используется тот же акрилопласт.

На направляющих устанавливаются специальные накладки, которые предназначены для восстановления параметров растачивания. Это позволяет точно регулировать высоту центров. Также необходимо изготовить новый шпиндель, который устанавливается с помощью акрилопласта.

Восстановление задней бабки акрилопластом

Задняя бабка является одним из ключевых узлов токарного станка. Поэтому каждый оператор должен знать конструкцию этой детали и быть знакомым с наиболее распространенными причинами поломок. Простые дефекты могут быть устранены самостоятельно, однако рекомендуется обращение к специалистам для более сложных случаев.

- Для расширения отверстия под шпиндель снимается слой металла толщиной 3-4 миллиметра. Важно, чтобы показатели овальности не превышали 0,5 сантиметра.

- Полая оправа устанавливается в шпиндель передней бабки. Равнение внешнего диаметра цилиндрической оправки производится по внешнему диаметру обновленной пиноли.

- Перед установкой оправки в конусное отверстие пиноли размещается прокладка (например, бумажная). Необходимо измерить положение установки относительно оси пиноли и центра.

- После установки оправки выполняется тестирование, и, при необходимости, регулируется биение. Хорошими показателями биения считаются значения от 0,16 до 0,19 мм. Пиноль устанавливается так, чтобы оправка находилась с небольшим отклонением сверху. Разница в высоте между центрами и передней бабкой должна быть в пределах 0,06-0,08 мм.

- В верхней части отверстия шпинделя просверливаются три небольшие дырки диаметром около 7 мм. Они размещаются по центру и на концах корпуса задней бабки.

- Промежуток в корпусе необходимо обработать обезжиривающим средством и высушивать 25-30 минут.

- Оправка фиксируется на станине с помощью болтов, предварительно обработанных мылом, после чего устанавливается корпус задней бабки.

- Для герметизации отверстий под пиноль и для крепления шпинделя используется специальный пластилин и кольца.

- В местах, где были просверлены три отверстия, следует сформировать три воронки из пластилина.

- Раствор акрилопласта заливается в центральную воронку до заполнения крайних воронок.

- Обработанную акрилопластом заднюю бабку оставляют сохнуть при температуре 19-20 градусов.

- После высыхания узел двигается, удаляются остатки пластилина, формируются специальные канавки, проделываются отверстия и создается шпоночный паз, после чего конструкция задней бабки окончательно собирается.