Данное сверло представляет собой универсальный инструмент комбинированного типа, который используется для создания отверстий в различных металлических изделиях. Оно подходит для работы с деталями из чугуна, железистой бронзы, легированной и обычной стали. Сверла необходимы для формирования отверстий и дальнейшей обработки изделий, когда они аккуратно закреплены в центральной части режущего металлообрабатывающего станка.

Типы центровочных сверл

Создание отверстий является неотъемлемой частью таких процессов, как токарные и фрезерные работы. Отверстия должны быть не только ровными, но и находиться точно в тех местах, которые указаны в чертеже. Даже незначительное отклонение в местоположении отверстия или в его форме может привести к тому, что обрабатываемая деталь станет бракованной. Чтобы избежать подобных ситуаций, перед началом процесса высверливания отверстия необходимо точно центрировать заготовку, что возможно с помощью специализированного инструмента — центровочного сверла. Основная функция сверла заключается в предварительном высверливании отверстий в деталях и заготовках, выполненных из черных и цветных металлов, а также металлокерамики и полимерного пластика. Этот инструмент в особенности необходим для отметки центра будущего отверстия на заготовке ещё до её установки на станок. Центровочные сверла находят широкое применение на промышленных предприятиях в качестве оснастки для различных станков, потому что они востребованы благодаря своей универсальности.

Центровочное сверло представляет собой металлический стержень с рабочими зонами на обоих концах, состоящими из двух частей. Меньшая по диаметру часть, выступающая в роли центра, легко проникает в металл, тогда как большая часть, имеющая больший диаметр, создает сам канал для отверстия. Одной из главных особенностей данного сверла считается усиленный корпус, что значительно продлевает срок его службы.

Преимущества центровочного сверла

- Повышенная прочность и надежность, что позволяет использовать сверло в сложных условиях.

- Отсутствие вибраций во время работы, что способствует улучшению качества обработанных поверхностей.

- Создание отверстий с высокой степенью точности, что критически важно в точном машиностроении.

- Легкость установки на станке благодаря небольшой длине, что соответственно ускоряет процесс наладки.

- Быстрая настройка для удобства в использовании.

- Продолжительный срок службы без необходимости заточки, что снижает затраты на обслуживание.

- Отсутствие необходимости в наклоне обрабатываемой детали, что существенно сокращает время производственного цикла, особенно в условиях массового производства.

- Вероятность возникновения ошибок и неточностей сведена к минимуму.

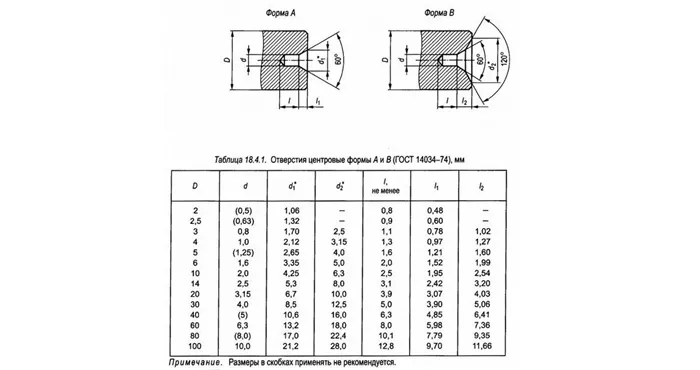

Центровочные сверла изготавливаются в соответствии с ГОСТ 14952-75, который определяет диапазон возможных диаметров — от 0,5 мм до 10 мм. Также в нормативных документах указаны основные типы центровочных сверл в зависимости от формы:

- A – сверла, которые формируют отверстия с углом конуса 60 градусов;

- B – сверла, создающее отверстия с конусом-предохранителем на рабочей поверхности, с углом разворота 120 градусов;

- C – сверла без конуса-предохранителя, угол разворота которых составляет 75 градусов;

- R – сверла, создающее отверстия с дугообразной формой поверхности.

Какие требования предъявляются к инструментарию

При выборе инструмента отдаётся предпочтение быстрорежущим сталям, когда требуется производить детали для сверления углублений. В нормативных документах оговаривается уровень твердости (HRC) рабочей части сверла. Этот параметр связан с диаметром инструмента — при диаметре до 3,15 мм твердость должна составлять 63-65, а при диаметре более 3,15 мм — 63-66 единиц. Если центровочные сверла изготовлены из материала с содержанием кобальта в 5% и ванадия в 3%, их относят к особой категории, так как их показатели твердости будут существенно выше, по крайней мере, на одну единицу больше стандартных значений.

Также поверхность инструмента центровочного типа должна находиться в соответствии с определёнными требованиями. Это прописано в соответствующих нормативных документах. На поверхности не должно быть никаких забоин, трещин и дефектов. Появление побежалости допустимо лишь в зоне канавок, где выходит точильный круг. Однако наличие черновин на поверхности недопустимо.

Контроль качества инструментария

Контроль качественных характеристик сверл осуществляется с максимальной серьезностью. В первую очередь проверяется работоспособность центровочного инструмента. Для этого выбирается образец. По шкале НВ (твердость по Виккерсу) для стальной заготовки с твердостью 45 HRC это значение составляет примерно 208 единиц. В процессе испытаний сравниваются показатели работоспособности испытуемого сверлильного инструмента с аналогичными изделиями, которые проверялись в идентичных условиях и с учётом строго заданной точности и жесткости.

Проверяя сверло после обработки металла, также следует внимательно оценить его режущую часть на предмет отсутствия участков выкрашивания. Для измерительных и контрольных операций используются специальные инструменты — микрометры, лупы и др. Сравнение производится между полученными геометрическими характеристиками проверяемого сверлильного изделия и указанными параметрами в чертеже. При этом небольшие погрешности допускаются.

В ГОСТ также закреплена схема для проверки геометрических данных сверл. Испытания проводятся с применением смазочно-охлаждающей жидкости, аналогично тому, как происходит на практике во время обработки заготовок. Для этого используют пятипроцентный раствор эмульсола на основе воды.

Технические характеристики

Регулирование инструментов из твердого сплава осуществляется в рамках ГОСТ 14952-75, который устанавливает государственные стандарты. Эти инструменты позволяют выполнять сверхточные отверстия заданного диаметра, находящиеся под углом в 90 градусов относительно рабочей поверхности. По сравнению с прочими инструментами, данное сверло выделяется своей надежностью и высокой точностью сверления.

Согласно ГОСТ, диапазон диаметров центровочных инструментов варьируется от 0,5 до 10 мм, а также существуют четыре основных типа сверл для центровки:

- Тип A — предназначен для создания точных отверстий;

- Тип B — используется для сверления отверстий с конусом в 120 градусов;

- Тип C — обеспечивает точную центровку отверстий без конусного предохранителя;

- Тип R — применяется для сверления точных отверстий с дуговым срезом на боковых сторонах разворота.

Как выбрать необходимое сверло

При приобретении центровочного сверла необходимо учитывать не только требуемый диаметр отверстия, но и массу детали, которую планируется закрепить на станке. Стандарты ГОСТ определяют разные размеры сверл в зависимости от массы детали: чем больше масса, тем больший диаметр сверла следует выбирать. Для каждого диаметра доступны несколько вариантов исполнения, и выбор конкретного типа зависит от требований к шероховатости внутренних стенок отверстия.

При выборе комбинированного сверла важно учитывать требования, указанные в конструкторских чертежах, в отношении вида и размера отверстий. Для проверки качества инструмента существуют конкретные критерии.

Первым критерием является соответствие нормам твердости по шкале Роквелла, указанных в характеристиках сверла. Качественный инструмент должен обладать твердостью не ниже 63-66 HRC. Превышение этих норм может привести к хрупкости и быстрому разрушению сверла, в то время как недостаточная твердость приводит к его быстрому затуплению. Таким образом, правильный выбор сверла с соответствующей твердостью критически важен для обеспечения его долговечности и эффективности работы.

Второй критерий — это соответствие диаметра сверла. Для его проверки можно использовать микрометр. Измеряется рабочая часть сверла, и если ее диаметр не соответствует установленным нормам погрешности, это может негативно сказаться на процессе сверления, поскольку не удастся создать углубление заданного размера. Точность диаметра сверла играет ключевую роль в продуктивности и качестве работы.

Третий критерий заключается в проверке целостности инструмента. Особенно важно тщательно проверить режущую часть и конусовидную коронку на наличие трещин или выбоин.

Осуществление проверки инструмента по этим критериям позволяет выбрать качественное центровочное сверло, которое обеспечит аккуратные и надежные результаты при выполнении сверления отверстий.

Для чего выполняется центровка?

Центровка перед сверлением отверстий позволяет избежать ряда серьезных проблем:

- Избыточная вибрация во время обработки заготовки вследствие смещения центра масс;

- Увеличение усилий трения, что в свою очередь приводит к снижению производительности оборудования;

- Преждевременный износ сальников, подшипников и прочих опорных узлов станка;

- Сложность обработки, требующая дополнительных затрат времени и ресурсов;

- Увеличение потребления электроэнергии, что также приводит к дополнительным затратам.

Корректно выполненная центровка значительно снижает риск возникновения брака и ускоряет производственный процесс.

Методы центровки

Существует несколько методов центровки для сверления отверстий, каждый из которых имеет свои особенности:

- С использованием линейки. Это простой способ, который обычно применяется при изготовлении малозначимых деталей, но его точность не всегда удовлетворяет высоким стандартам. В этом случае позиционирование отверстий выполняется с помощью линейки, щупов и осевых калибров.

- Радиально-осевой способ. Этот метод включает использование часовых индикаторов и актуален при работе с крупными муфтами, его активно применяют на современных производствах.

- Метод обратных индикаторов. Этот способ требует измерений в двух точках, что позволяет одновременно контролировать угловое и параллельное смещение.

- Центровка с использованием лазера. Она включает использование лазерных лучей, индикационных блоков и расчетных модулей, что делает её высокоточной и эффективной.

Метод центровки с помощью лазера получил наибольшее распространение благодаря своей высокой скорости, точности и простоте в использовании.

Рис. №5 Набор приспособлений для лазерной центровки.

Техническая оценка центровочных сверл

- Твердость по твердомеру Роквелла. Показатель должен находиться в диапазоне от 63 до 66 HRC.

- Точность. Этот параметр определяет величину возможного отклонения диаметров отверстий. Для сверл диаметром менее 0,8 мм, отклонение не должно превышать 0,05 мм, а для сверл с диаметром более 0,8 мм — не превышать 0,1 мм.

- Длина сверла. Этот параметр напрямую влияет на производительность инструмента. Чем длиннее сверло, тем ниже его производительность.

- Чистота поверхности. По поверхности не должно быть пятен, сколов и трещин.

Если инструмент не соответствует указанным параметрам, его применение может оказаться нежелательным и даже опасным.

Как выбрать центровку?

При выборе центровки для сверления отверстий следует учитывать ряд параметров, среди которых:

- Материал сверла — может быть быстрорежущим или твердосплавным;

- Диаметр сверла и отверстия;

- Категория и тип сверла;

- Стандарт, следуя ГОСТ 14952-75 или DIN 333;

- Материал, из которого изготовлена заготовка, поскольку для различных типов металлов применяются соответствующие центровочные сверла.