Кроме того, из-за значительных динамических перегрузок, возникающих при работе с валком во время поштучного профилирования, стопорная гайка, находящаяся на малой полуоси и упирающаяся в торец бочки, испытывает повышенный износ. Это обстоятельство дополнительно усугубляется наличием соединения с приводом валка, приводящего к возникновению вибраций, которые усиливают нагрузку на данную деталь.

RU2008108C1 — Валок для продольной прокатки труб — Google Patents

Номер публикации: RU2008108C1 | Идентификаторы: RU2008108C1, SU5025373A | Приоритет: 1992-02-03 | Дата подачи: 1992-02-03 | Дата публикации: 1994-02-28

Изобретение относится к трубопрокатному производству и может применяться при изготовлении бесшовных труб на станах продольной прокатки. Цель данной разработки заключается в повышении качества внутренней поверхности труб и точности их размеров путем оптимизации распределения металла в поперечном сечении области деформации, а также улучшения условий захвата за счет увеличения тянущей способности валка. Валок включает в себя бочку, имеющую ручей, который выполнен в форме привычной волны с периодом, равным половине или трети периметра ручья. Эта волнообразная структура состоит из центральной части и выпусков, высота полуволны которой постепенно уменьшается от линии разъема валков до линии, разделяющей выпуск и центральную часть калибра. Ключевое новшество заключается в том, что профиль центральной части валка оформлен по синусоиде, где высота волны варьируется от 0,4 до 1,2 овальности ручья, при этом изменение высоты волны в продольном сечении валка также осуществляется по синусоиде, с шагом не более половины длины дуги захвата и не менее шестикратной высоты волны. В данной патентной заявке представлены 2 таблицы и 5 иллюстраций.

Характеристика

Размеры роликов для трубогиба оказывают прямое влияние на его практические характеристики. Например, при минимальном радиусе изгиба в 6 мм длина от точки крепления до точки загиба составляет 10 мм. Если же радиус станет равным 90 мм, то расстояние от крепления до точки загиба увеличится до 58 мм. Эти данные актуальны для латунной и медной круглой трубы, и даже они подчеркивают важные параметры, которые следует учитывать. Обычно диаметр изготавливаемой детали составляет 60 мм, при ширине — 98 мм.

Самодельные конструкции или готовые наборы для гибки круглой трубы играют решающую роль в успешном выполнении задачи. Качество результата сильно зависит от грамотного выбора этих компонентов. Ролики ограничивают площадь, на которой происходит соприкосновение, но, будучи подвижными по всему периметру обрабатываемой заготовки, они обеспечивают равномерное воздействие на различных участках. Это минимизирует риск возникновения вмятин, трещин и других дефектов.

Следует отметить, что термин «обкатные трубогибы», который встречается в различных источниках, фактически обозначает те же самые роликовые устройства. Ролики для бытовой гибочной техники не отличаются высокой точностью. Когда они используются, конструкции, с которыми приходится работать, адаптируются к изменяющимся условиям. Однако важно, чтобы качество изготовления таких узлов было на высоком уровне, чтобы избежать возникновения дефектов, таких как пропеллерные эффекты и другие негативные характеристики.

Разумеется, из-за увеличенной нагрузки на конструкцию рассматривать любые сорта древесины и пластиков для изготовления деталей нецелесообразно — для этих целей подходит исключительно металл.

Виды

Центральный ролик выполняет ключевую роль в работе устройства. Он не только давит на трубу (или профильный элемент), но и, осуществляя механическое воздействие сверху, направляет заготовку вдоль других компонентов системы. Эта деталь трубогиба фиксируется в держателе, который соединен с поворотным винтом. Манипуляции с винтом, опуская весь механизм, обеспечивают необходимое усилие для гибки.

Боковые роликовые блоки, как уже упоминалось, устанавливаются слева и справа от центрального ролика. Расстояние между их краем и центром винтового блока должно быть одинаковым. На них укладывается профиль. Изменяя дистанцию между самими роликами, вы можете корректировать величину изгиба.

Рекомендация: во многих самодельных конструкциях вместо стандартного заводского роликового блока используют его аккуратно отрезанную половину. Это позволяет упростить и облегчить всю конструкцию.

Прокатные валки — купить или изготовить

Многие проекты трубогибов подразумевают использование шарикоподшипников, что не всегда является верным решением. Их недостатком является неспособность выдерживать значительные радиальные нагрузки, что приводит к быстрому износу, за исключением роликовых и многорядных подшипников.

Вы не пожалеете, если потратите время на поиск полиуретановых или полиамидных роликов, которые обычно используются в составных частях для грузовых тележек. Идеальный размер — от 60 до 80 в диаметре и от 90 до 100 в ширину, что соответствует продолговатой форме. Подшипник в этих роликах должен быть, как уже упоминалось, роликовым и необслуживаемым. Также можно обойтись и без подшипника.

Валки с полимерным покрытием лишены недостатков стальных аналогов — они практически не проскальзывают по обрабатываемой детали в процессе работы. С помощью такого станка можно гнуть также хромированные или окрашенные детали, не нанося ущерба им. Переживать о долговечности этих изделий не следует — они способны выдерживать нагрузки от 0,75 до 1 тонны и выше, что вполне достаточно для обеспечения прижимного усилия не менее 2 тонн.

Стоит также подчеркнуть, что никто не отрицает превосходства металлических валков, которые в целом подходят даже лучше полиуретановых. Однако специальные ролики для трубогибов достаточно сложно найти на рынке комплектующих, а их производство требует определенных навыков. Кроме того, их поверхность должна быть подвергнута процессу цементации для повышения прочности.

Рассматриваемая конструкция предназначена для прокатки профильных труб квадратной формы, однако при наличии нескольких комплектов роликов с различной формой поверхности можно успешно гнуть овальные, круглые трубы и даже сложные профили — в зависимости от ваших нужд. Существуют множество способов адаптации ролика к требуемой форме, что дает вам возможность обратиться к знакомому токарю за помощью в выполнении работы.

Механизм прижима

Для создания механизма прижима мы делим станину пополам по длине и обозначаем на боковых краях места для установки вертикальных стоек. Эти стойки изготавливаем из отрезков уголка того же размера, что и станина, соединяя их в квадрат. Важно немного сместить стойки ближе к центру, примерно на 20–25 мм, чтобы создать просвет шириной 120–160 мм, что является более чем достаточным.

Высоту стоек можно легко рассчитать. Диаметр двух роликов, плюс расстояние для трубы размером в 100–120 мм и еще 100 мм для свободного хода — в сумме это составляет около 400–450 мм. Это значение можно варьировать в зависимости от размеров используемого механизма сжатия. Стоики накрываются перекладиной, которая должна иметь вертикальное ребро жесткости. Для этих целей подходит небольшой отрезок швеллера размером 70х40х8 мм.

Вторая часть механизма — основа для закрепления прижимного ролика. Она может быть изготовлена в виде рамки из уголка номинального размера, которая будет скользить по стойкам, функционируя как направляющая. Между рамкой и перекладиной устанавливается механизм для прижима, например, трапецеидальный винт или автомобильный гидравлический домкрат — выбор метода и типа крепления зависит от вашего предпочтения, так как условия станины позволяют внедрить это несколькими способами.

Ролик крепится под рамкой на двух обычных уголках, которые расположены друг напротив друга и имеют отверстия под ось. Ролик, используемый в механизме прижима, может быть укомплектован подшипником, тогда как приводные устроены несколько иначе, с использованием других материалов.

Похожие патенты RU2187396C2

- Антипанов В.Г.

- Сафронов М.Ф.

- Тулупов С.А.

- Афанасьев В.Ф.

- Кривоносов С.В.

- Антипанов В.Г.

- Афанасьев В.Ф.

- Аркаев Г.М.

- Гузей Ю.В.

- Антипанов В.Г.

- Сафронов М.Ф.

- Афанасьев В.Ф.

- Тулупов С.А.

- Кривоносов С.В.

- Антипанов В.Г.

- Афанасьев В.Ф.

- Корнилов В.Л.

- Белышев А.С.

- Носов С.К.

- Гридневский В.И.

- Антипанов В.Г.

- Афанасьев В.Ф.

- Антипенко А.И.

- Белышев А.С.

- Антипанов В.Г.

- Сеничев Г.С.

- Корнилов В.Л.

- Сеничев Г.С.

- Носов В.Л.

- Антипанов В.Г.

- Белышев А.С.

- Корнилов В.Л.

- Дзюба К.В.

- Сафронов М.Ф.

- Антипанов В.Г.

- Корнилов В.Л.

- Афанасьев В.Ф.

- Гридневский В.И.

- Антипанов В.Г.

- Белышев А.С.

- Тахаутдинов Р.С.

- Морозов А.А.

- Антипанов В.Г.

- Корнилов В.Л.

- Гридневский В.И.

- Белышев А.С.

Реферат патента 2002 года ВАЛОК ПРОФИЛЕГИБОЧНОГО СТАНА

Изобретение относится к обработке металлов давлением, в частности к оборудованию для производства гнутых профилей проката. Валок профилегибочного стана содержит разъемную ось с резьбовым соединением, которая состоит из двух полуосей, имеющих неравную длину. На большей из них выполнена реборда для надежного фиксирования формующих элементов валка, причем большая полуось расположена со стороны привода стана и содержит резьбовой участок для размещения на нем стопорных гаек. На образующей участке малой полуоси, сопряженном с большой полуосью, выполнено не менее двух сквозных пазов, в то время как в торце резьбового участка большой полуоси высверлены отверстия, что позволяет четко разместить фиксирующие штифты. Данный патент значительно снижает трудозатраты на процесс монтажа. Описание включает 1 независимую формулу и 2 иллюстрации.

1. Валок профилегибочного стана, который состоит из разъемной оси с резьбовым соединением, состоящей из двух полуосей неравной длины. На одной из полуосей размещены стопорные гайки, а на большей полуоси выполнена реборда для фиксации формующих элементов валка, отличие заключается в том, что большая полуось расположена со стороны привода стана, а резьбовой участок для размещения стопорных гаек выполнен на большой полуоси, в то время как на образующей поверхности малой полуоси выполнено не менее двух сквозных пазов. Для успешного размещения фиксирующих штифтов предусмотрены высверленные отверстия на торце резьбового участка большой полуоси, находящиеся напротив сквозных пазов малой полуоси.

Порядок гибки профильной трубы на самодельных станках

Не стоит ожидать, что можно будет добиться необходимого радиуса изгиба за один раз, так как это потребует значительных усилий, которые невозможно создать вручную. Для этого необходимо использовать последовательный процесс гибки, который включает в себя несколько проходов:

- Сначала регулировка роликов осуществляется так, чтобы получить незначительный изгиб, заготовка прокатывается в одну сторону. После этого её извлекают из валков, переворачивают и вновь вставляют другой стороной. Переворачивание необходимо для достижения равномерного изгиба трубы.

- При том же положении роликов труба протягивается несколько раз, пока не будет достигнут необходимый уровень кривизны.

- Если требуемый радиус изгиба всё еще не достигнут, следует изменить положение роликов и повторить процесс.

Постепенное изменение радиуса изгиба является ключевым моментом, иначе на самодельном трубогибе будет невозможно создать дугу из профильной трубы. Что делать, если необходимо повторить один и тот же изгиб? Лучший способ — это провести градуировку, отметив, на какую высоту перемещался ролик и сколько раз заготовка проходила в каждом положении. При повторных попытках отклонения будут, если и возникнут, то минимальные.

Сложность гибки заключается в отсутствии четкой шкалы и нужного опыта, что может затруднить достижение задуманного радиуса изгиба. В конечном итоге вы все же добьетесь успеха, но за это время может быть испорчено много материала.

Видео-материалы

Хорошо, когда у вас есть текстовые объяснения и фотографии, но видеть процесс сборки или работы готового устройства гораздо полезнее. В первом видео запечатлен процесс сборки (сварки) ручного трубогиба для профильной трубы, выбран вариант с подвижным средним роликом.

Во втором видео демонстрируется работа простого трубогиба с подвижной платформой. Этот вариант не подходит для больших сечений, но способен изгибать трубы небольшого сечения до 40*40 мм.

Кроме того, получить дугу из профильной трубы можно двумя способами — с помощью сварки и с использованием шаблона. Начнем с рассмотрения метода с использованием сварки.

Получение дуги с помощью сварки

Профильную трубу необходимо надрезать болгаркой с одной стороны. Надрезы делают через 15-30 см, в зависимости от требуемого радиуса, сечения и толщины стенки. Важно, чтобы надрезы не затрагивали одну из сторон — ту, которая будет находиться снаружи.

Подготовленную таким образом деталь изгибают, придавая ей желаемую форму. Чтобы повысить надежность, можно зафиксировать края дуги, приварив к ним прут. Затем следует заварить все надрезы, чтобы обеспечить прочность, а на последнем этапе — произвести шлифовку мест сварки и обработать антикоррозионными составами.

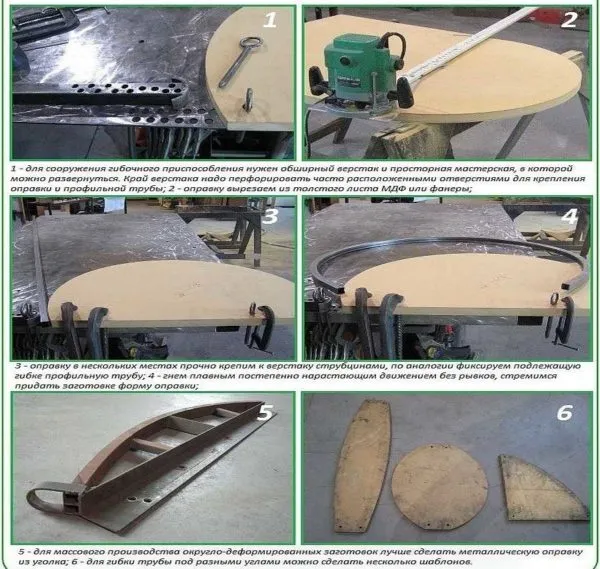

Использование шаблона

Тонкостенные профилированные трубы можно легко гнуть вручную, используя шаблоны. Если требуется создать особую форму, можно нарезать её из толстого фанерного или ДСП листа, зафиксировав на столе с помощью струбцин. На верстаке, предназначенном для гибки труб, нужно сделать 8-10 отверстий, которые будут находиться рядом с шаблоном.

Один конец трубы крепится к верстаку с помощью этих отверстий. Новый свободный конец трубы плавно тянется, формируя изгиб, который дублирует форму шаблона. Важно тянуть плавно, избегая рывков.

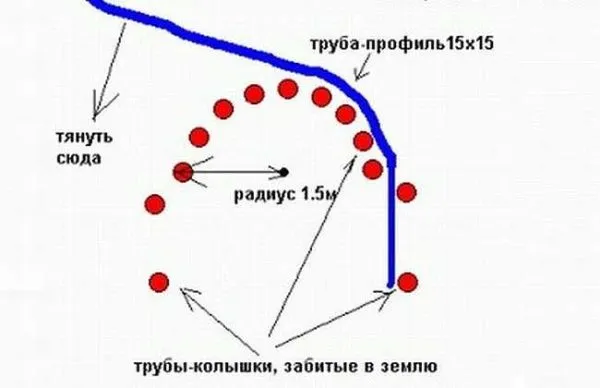

Шаблон также могут создать прямо на земле. Для этого в землю вбиваются колышки (глубина не менее полуметра), которые формируют необходимую дугу. Для упора устанавливаются два дополнительных кола, расположенные от дуги на расстоянии больше ширины трубы.

Труба вставляется в подготовленный шаблон и тянется в сторону дуги. Процесс требует значительных усилий и является трудоемким. Важно отметить, что добиться успеха можно будет только с тонкостенной цельнотянутой трубой. Проблематично со шовной трубой, так как её шов создает слишком большое сопротивление, преодолеть которое вручную достаточно трудно.