Все эти повреждения представляют собой настоящую проблему. Для многих автомобилей процесс замены деталей может растянуться на месяцы, так как родные запчасти иногда приходится заказывать, увеличивая время простоя автомобиля.

Можно ли заварить выпускной коллектор?

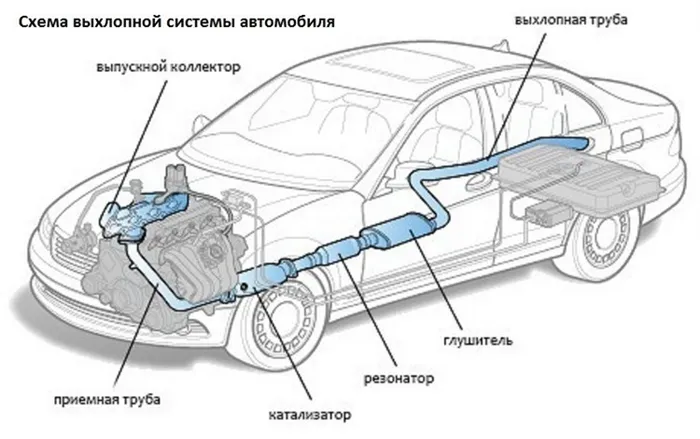

Выпускной коллектор — это ключевой компонент двигателя внутреннего сгорания (ДВС). Со временем этот элемент подвержен износу, что приводит к образованию трещин на его поверхности. Поскольку замена автозапчасти может потребовать значительных финансовых вложений, многие автовладельцы начинают задаваться вопросом, возможно ли заварить выпускной коллектор? В некоторых случаях это действительно возможно и оправдано. В этой статье мы рассмотрим не только сам процесс, но и его нюансы.

Почему коллектор повреждается и какие могут быть последствия?

Проблема повреждения выпускного коллектора может возникнуть у автомобилей с любым пробегом. Со временем неизбежно происходит динамическое разрушение материала, однако трещины также могут образовываться из-за заводского дефекта или неправильной сборки. Такие повреждения снижают герметичность выпускной системы, что приводит к автоматическому подсосу воздуха в выхлопную трубу. Как результат, мотор начинает работать с перебоями.

На современных автомобилях установлен датчик кислорода, который отвечает за контроль уровня кислорода в выхлопных газах. Данный датчик передает сигналы в блок управления, указывая на необходимость обогащения или обеднения топливной смеси. При наличии утечек кислорода из-за повреждения коллектора, датчик воспринимает смесь как обедненную, что приводит к её перенасыщению. Избыточное количество топлива не успевает сгореть и заливает свечи зажигания. В результате водитель может заметить увеличенный расход топлива, а также проблемы с запуском автомобиля после остановок, например, на светофоре или в пробке.

Если проблему не решить вовремя, это может привести к повреждению катализатора и лямбда-зонда, а также продолжению разрушения самого выпускного коллектора из-за перегрева.

Оборудование и материалы

Для сварки чугунного коллектора лучше всего использовать инверторный сварочник и холодный метод, так как это наиболее удобный вариант для домашних условий. Успех сварочного процесса зависит от нескольких факторов: правильного выбора режима сварки и соответствующих электродов, причем стоит использовать изделия, содержащие никель или медь.

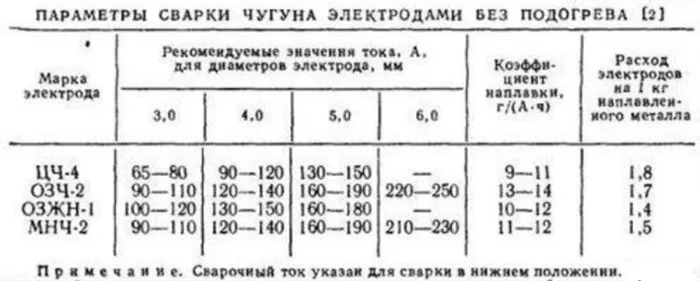

На российском рынке доступны такие марки электродов для данных работ:

- ОЗЧ-2 и ОЗЧ-6 — электроды с медным стержнем, покрытые обмазкой, содержащей порошок железа;

- электроды на основе железо-никеля, эффективные для сварки на постоянном токе;

- медно-железно-никелевые МНЧ-2, которые обеспечивают высокое качество шва и предотвращают коррозию, а также устойчивы к воздействию агрессивной среды и высоких температур.

Емельянов, специалист с образованием сварщика 5 разряда, имеющий опыт работы с 2000 года, отмечает: «При выборе электрода важно учитывать толщину детали, общий вес и условия эксплуатации. Правильный выбор — это залог прочного соединения.»

Особенности работ

Если на коллекторе обнаружена трещина, её следует заварить незамедлительно, чтобы предотвратить потенциальный обрыв патрубка. Важно учитывать материал, из которого изготовлен коллектор: например, чугун требует особого подхода, так как при процессе сварки необходимо увеличивать содержание углерода в пределах 2—6%.

Шовное соединение

Сварка чугунного коллектора подразумевает, что мастер должен обладать высокой квалификацией. Сварку можно производить как с подогревом, так и холодным методом, для каждого из которых необходимо выбирать соответствующие электроды.

При нагревании детали важно поддерживать её температуру, так как чугун быстро остывает. Для предотвращения дальнейшего разрушения трещины рекомендуется с обеих сторон просверлить отверстия, что поможет в стабилизации объекта во время нагрева.

Следует тщательно расширить трещину для того, чтобы новый металл полностью заполнил её, а прилегающий участок необходимо тщательно зачистить. Процесс сварки сопровождается непосредственным выделением углекислого газа (СО2), так как углерод выгорает, поэтому нужна мощная вентиляция. Избыточное образование пара также ухудшает качество получаемого шва. После завершения сварки необходимо продолжить нагрев детали, чтобы чугун охлаждался медленно, избегая образования слоя белого налёта, который невозможно будет потом обработать.

Виды сварки чугуна

Сварка чугуна может выполняться тремя различными методами:

- Горячий метод — нагрев заготовки до 600—650 °C;

- Полугорячий метод — температура нагрева не превышает 300—350 °C;

- Холодный метод — производится без предварительного нагрева детали.

Холодный метод включает сварку с использованием коротких отрезков и последующим наложением нескольких слоев, что предотвращает коробление.

Газовая сварка

Газовая сварка чугунных деталей обеспечивает хорошие результаты в качестве и прочности соединения, при этом предотвращается чрезмерное выгорание углерода, а также используется метод предподогрева, что способствует медленному остыванию детали.

Использование полуавтомата

Этот метод достаточно прост в использовании, однако исполнителю обязательно нужно следовать порядку выполнения сварки и заранее подготовить деталь. Качество шва непосредственно зависит от правильности подготовки. В качестве присадочного материала используется специальная проволока.

Аргоновая сварка

При использовании аргона как защитного газа сварка полуавтоматом становится более затратной, но TIG-сварка чугуна с использованием неплавящегося вольфрамового электрода в среде защитного газа является более предпочтительной.

Сварка с помощью инвертора

Использование инвертора требует значительных подготовительных работ, в том числе:

- область сварки следует зачищать до блеска лепестковым кругом;

- после этого поверхность необходимо тщательно обезжирить с помощью растворителей, например, бензина Б-70;

- трещину следует углубить, образуя конусообразную расшивку.

Сварка с помощью инвертора выполняется послойно, с использованием шпилек из стали в качестве опорных элементов.

Методы сварки выпускного коллектора

Существует ряд способов сварки, включая горячую (600-650 °C), холодную (без нагрева) и полугорячую (300-350 °C). Рассмотрим наиболее распространенные методы:

- Полуавтоматический сварочный аппарат. Один из самых простых методов, однако требует от сварщика навыков в подготовке детали и правильной последовательности действий. От предварительной подготовки зависит прочность конечного шва. Как присадочный материал используется специальная проволока.

- Газовая сварка. Данный метод подразумевает медленное остывание и минимальное выгорание углерода. Перед началом работ желательно подогреть изделие, чтобы минимизировать риски появления новых трещин. В целом метод гарантирует высокое качество шва.

- Инверторная сварка. Этот метод требует обширной подготовки. Сначала закругленные углы детали очищаются до металлического блеска, затем производится тщательная обезжирка с использованием растворителей, таких как ацетон или Б-70. Углубляют трещину, придавая ей конусную форму и затем накладывают шов послойно, используя стальные шпильки в качестве опоры.

- Аргоновая сварка. Этот вариант является довольно дорогостоящим из-за использования защитного газа аргоном, поэтому многие сварщики предпочитают использовать TIG-сварку с неплавящимся вольфрамовым электродом.

Можно ли заварить выпускной коллектор холодной сваркой? Да, это возможно, но есть свои нюансы. В этом случае нагрев не применяется, и шов создается с помощью небольших отрезков, после чего можно добавить еще один слой для обеспечения целостности, что предотвращает деформацию.

Монтаж и демонтаж коллектора

Удаление и установка коллекторов обычно занимает много времени — в среднем это может занять около трех часов.

Для работы вам будет нужен следующий набор инструментов:

- Плоская и крестовая отвертка;

- Ключ-трещотка, набор насадок к нему и удлинитель;

- Набор ключей — торцовые, накидные и рожковые;

- Домкрат — подходящий по типу: ручной или гидравлический;

- Контейнер для слитого антифриза.

Рекомендуется также заменить прокладки: между коллектором и приемной трубкой, а также между коллектором и головкой блока цилиндров.

Чтобы снять деталь для сварки выпускного коллектора, а затем установить её обратно, необходимо выполнить следующие шаги (рекомендуется поручить это специалистам):

- Отключить аккумулятор. Слить охлаждающую жидкость в заранее приготовленный контейнер, используя гаечные ключи и, по возможности, хозяйственные перчатки;

- Демонтаж воздушного фильтра. При необходимости снять ресивер инжектора;

- Открутить болты, крепящие коллектор к головке блока цилиндров. На двигателях с восемью клапанами система крепления такова, что сначала нужно демонтировать впускной коллектор, а затем выпускной;

- Очистить плоскости головки блока цилиндров от остатков старых прокладок, установить новые прокладки;

- Заварить отверстия и повреждения на элементе одним из описанных выше методов, затем установить его обратно на место, прикрепив болтами;

- Подсоединить все необходимые трубы в системе выхлопа, убедиться в корректной установке всех частей и только затем окончательно затянуть крепежи;

- Залить новую охлаждающую жидкость. Включить аккумулятор.

Полный процесс может занять до трех часов, однако это зависит от опыта специалиста и частоты выполнения подобных процедур. Собственно сварка чугунного выпускного коллектора обычно происходит быстрее, но также зависит от квалификации мастера и числа повреждений.

Наш сервис по ремонту глушителей в Санкт-Петербурге готов помочь вам отремонтировать или заменить любые компоненты выхлопной системы на автомобилях и мототехнике. Цена услуги варьируется в зависимости от сложности замены и ряда других факторов.

Статья была проверена Смирновым Денисом Борисовичем, руководителем компании «Мастер глушителей». Опыт работы в сфере ремонта глушителей составляет 25 лет, включая сложные случаи, проектирование выхлопных систем и изготовление глушителей по индивидуальным чертежам. Денис обладает значительными техническими знаниями и регулярно посещает специализированные выставки, делясь своим опытом с другими сотрудниками.

Сварка коллектора из нержавейки

Трубчатые детали часто подвержены износу, особенно в местах изгибов. Работа с нержавеющей сталью включает в себя некоторые сложности:

- легированные сплавы в рабочей зоне могут деформироваться под воздействием температуры;

- при нагреве никель, хром и другие компоненты склонны к окислению, что негативно влияет на качество сварного соединения.

Для устранения дефектов применяется метод аргоновой сварки. Защитная газовая атмосфера защищает металл окисления, кроме того, обдув помогает избежать перегрева области, соседствующей с сварочной зоной. Важно помнить, что теплопроводность нержавеющей стали ниже, чем у углеродистых сплавов, и необходимо подбирать силу рабочего тока методом проб. Скорость формирования шва также должна быть соблюдена. Для получения качественного соединения металл варится большими проходами, чтобы предотвратить возникновение межкристаллической коррозии в области соединения. Режим работы зависит от используемого оборудования.

- При использовании универсального инвертора для аргоновой сварки в режиме CD/AC TIG применяются тугоплавкие вольфрамовые электроды;

- для ручной электродуговой сварки подойдут жаростойкие присадки марки ММА с рутиловым покрытием;

- для полуавтоматов используют проволоку из нержавеющей стали, шов получается плотным и не требует дальнейшей обработки.

Холодная сварка при ремонте выпускного коллектора

Небольшие дефекты можно устранить с помощью специальных клеевых составов, известных как холодная сварка. Перед нанесением смеси область ремонта необходимо обезжирить. Важно следовать инструкции при использовании клея — тогда заплата будет по материалу схожа с металлом. Такой метод удобно использовать для заделки трещин и прогаров в труднодоступных местах. Однако стоит помнить, что клей является временным решением и не предназначен для динамических нагрузок, хотя отлично выдерживает статические. Перед покупкой холодной сварки рекомендуется ознакомиться с её характеристиками.

При возникновении сбоев в работе двигателя стоит проверить целостность выходного коллектора, поскольку он представляет собой наиболее уязвимый элемент, работающий в агрессивной среде под высоким давлением. При обнаружении дефектов стоит оценить степень собственных навыков для выполнения ремонта. Если у вас нет достаточного опыта, лучше доверить эту важную задачу специалисту.

Оборудование и материалы

Опытные мастера рекомендуют для работы с коллектором использовать инверторы или холодные методы. Холодный метод является особенно приемлемым для домашнего использования. Успех будет гарантирован только при условии соблюдения требований к режиму сварки и правильного выбора электрода, который должен содержать никель или медь.

Среди отечественных товаров можно выделить ОЗЧ-2 или ОЗЧ-6 с медным стержнем и поверхностью, покрытой железным порошком. Подходящими также будут никелевые электроды, особенно для сварки на постоянном токе.

Высококачественный шов можно получить, если применять МНЧ-2. Эти медно-железно-никелевые электроды не позволят образоваться коррозии, им не страшны агрессивные среды и горячие газы.

В каждом учебнике для сварщиков подчеркивается, что для получения качественного шва важно соблюдать определенные требования. Толщина детали имеет решающее значение при выборе типа электрода. Кроме того, нужно учитывать вес изделия и условия эксплуатации.

Технология

Когда у владельца автомобиля возникают проблемы с работой коллектора, необходимо сразу провести его визуальный осмотр. Если образовалась небольшая трещина, лучше заварить её сразу, так как промедление может привести к обрыву патрубка. Следует помнить, что работа с чугуном требует внимательности и аккуратности со стороны сварщика, а иногда и определенного опыта в этой области.

Если у вас нет опыта, но нужна быстрая помощь, лучше использовать холодную сварку.

Когда начинается нагрев детали, необходимо поддерживать её температуру на постоянном уровне. Опытный сварщик знает, что чугун быстро теряет тепло. Для предотвращения распространения трещины во время сварочных работ можно сделать небольшие отверстия с обеих сторон. Они должны быть просверлены специальным инструментом. Для полной заделки трещины её нужно немного расширить и зачищать прилегающий участок.

Во время сварочных работ выделяется много углекислого газа (СО2), так как углерод сгорает, поэтому необходимо организовать мощную вентиляцию. Если есть возможность, лучше проводить сварочные работы на улице. Между тем, избыточное образование пара ухудшает качество шва. Даже после завершения работ, деталь рекомендуется поддерживать в тепле, чтобы избежать образования белого налёта, который невозможно будет обработать.

Не стоит паниковать в случае, если на коллекторе появилась трещина или он развалился на две половины. Если детали не старше 10 лет, нет нужды в покупке новой, они могут быть приварены. Для сварки можно использовать аргоном или просто наплавить чугун на трещину. Кромки трещины, которая требует починки, не стоит обрабатывать стандартной болгаркой. Несмотря на то, что это распространенный инструмент, он не подходит для таких работ.

При выполнении наплавки используется специализированный газопорошковый состав. Существуют ситуации, когда коллектор находится в таком состоянии, что опытный сварщик не сможет его восстановить. Это единственный случай, когда стоит задуматься о покупке новой детали. Если есть возможность, мастера советуют использовать сварочный кондуктор, который позволяет контролировать процесс охлаждения детали.

После завершения сварочных работ шов необходимо хорошо отшлифовать. Важным условием для обеспечения долгосрочной работы является восстановление имеющихся плоскостей. Игнорирование этого приведет к тому, что шов может растрескаться в будущем. Ремонты без прокладки у коллектора недопустимы, необходимо внимательно следить за геометрией отверстий на протяжении всей работы.

Ремонт в автосервисе может занять до пяти часов, и это зависит от сложности каждого конкретного случая. Если используются инверторы или аргоном, процесс проходит быстрее. При использовании газопорошковой наплавки работа может занять несколько дней, поскольку на полное остывание иногда уходит до суток.

Если у вас есть необходимый опыт, вы можете выполнить ремонт коллектора в своем гараже. Отверстия для сверления должны находиться на расстоянии 3-5 см от образовавшейся трещины. Наличие стола-манипулятора позволит удобно закрепить деталь до её полного остывания.