Сверла, предназначенные для глубокого сверления, имеют удлиненную рабочую часть, в которой предусмотрено отверстие для подачи охлаждающей жидкости. Это конструктивное решение помогает избежать перегрева металла, что предотвращает его деформацию и продлевает срок службы инструмента.

Описание и назначение

Для того чтобы обеспечить качественные результаты при сверлении, необходимо соблюдать два ключевых условия при установке сверла:

- хвостовик сверла должен быть полностью вставлен в зажимное устройство;

- зажим не должен захватывать рабочую часть сверла.

Важно понимать, что такое хвостовик у сверла, какова его функция и какие типы предлагаются производителями. Формы хвостовиков различаются в зависимости от типа зажимного устройства, диаметра цанги и особенности обработки. В магазине представлен широкий ассортимент хвостовиков:

Многие производители предлагают изделия с разнообразными конструктивными особенностями:

- с поводком, что способствует улучшению качества крутящего момента;

- с лапкой для упрощения удаления сверла из зажима.

Поскольку разнообразие сверл с такими хвостовиками отличается от стандартных, так как в большинстве случаев они предназначены для использования с конкретными видами оборудования, в инструкциях и технических паспортах всегда указывается тип модели, необходимый для станка или ручного инструмента. Чтобы не сделать ошибку, покупая неподходящую модель, следует обратить особое внимание на рекомендации производителя по выбору свёрл.

Итак, чтобы определить длину зажимной части инструмента, нужно от длины всей конструкции отнять длину рабочей поверхности. На чертежах всегда указываются размеры в миллиметрах.

Обзор видов

При выборе хвостовика важно вспомнить о типах зажимов:

- с определенным количеством граней (3, 4, 6 и т.д.).

Необходимо обратить внимание на удобство последнего типа. Зажим с гранями обеспечивает надежное удерживание сверла во время работы, не допускает его прокручивания. Давайте рассмотрим их подробнее.

- Трехгранный. Такой тип зажима используется в трехкулачковых патронах. При этом крутящий момент не может быть затронут прокручиванием, которое просто исключается.

- Четырехгранный. Хвостовик этого вида имеет форму усеченной пирамиды. Такой хвостовик прост в производстве и эксплуатации, и для установки требуется зажим с аналогичными характеристиками.

- Шестигранный. Для свёрл с этим типом хвостовиков используются гексагональные патроны (известные также как hex). Эта конструкция обеспечивает надежную фиксацию инструмента, минимизирует риск прокручивания и позволяет справляться с большими крутящими моментами. Применяется в работе с винтовертами и механическими отвертками, а также другим инструментом.

- Цилиндрический. Хвостовики такой формы являются наиболее распространенными. Особенность состоит в том, что для выбора сверла для инструмента нет необходимости в строгом соответствии (различия в диаметрах могут быть значительными).

- Конусный. Конические и усиленные хвостовики, например конус Морзе, предполагают различные стандарты. Это позволяет подобрать инструмент к любому оборудованию, что необходимо для выполнения конкретной работы.

- Проточенный. Универсальный тип зажима (и хвостовика), применяемый во множестве станков и инструментов для сверления.

- Утолщенный. Такой зажим обеспечивает надежное крепление сверла и часто используется для работы с метчиками и развертками.

- Под биту. Эти хвостовики предназначены для патронов бит, применяются для вводки или вывода резьбовых крепежей — различных болтов, саморезов и шурупов. При этом используется угловой патрон, который передает крутящий момент на биту.

- SDS хвостовик. Имеет пять различных видов для различных типов зажимных устройств. Такое конструктивное решение позволяет быстро менять инструменты, если один из них выходит из строя. Отличия могут заключаться в количестве открытых или закрытых пазов, глубине установки и выемках.

- Шлицевый. Эти хвостовики представляют собой разновидность SDS и относятся к линейке MAX.

Определитесь с типом материала

- бетон;

- мягкие блоки (гипс, пеноблок);

- металл;

- дерево;

- плитка и стекло.

Главное отличие этих материалов заключается в наличии напайки из твердых металлов на заостренной части сверла: победит или искусственный алмаз.

Сверла для работы с бетоном также разнообразны:

- спиральные — подходят для сверления неглубоких отверстий (до 100 мм) и считаются самыми популярными;

- буровые — схожи со спиральными, но, как правило, имеют более длинные и широкие канавки для отвода пыли;

- корончатые — используются для создания углублений или больших отверстий в бетоне, например, под розетку или распаечную коробку.

Эти же сверла могут использоваться и для мягких блоков, однако при работе с такими материалами не рекомендуется применять ударный режим, так как он обычно и не требуется.

Сверла по металлу

Эти сверла представляют собой самые простые конструкции, не оснащенные твердосплавными насадками, хотя могут встречаться и специализированные модели. Вот некоторые из них:

- спиральные — аналог сверла для бетона, выполнены из стали HSS, Р18 или Р6М5;

- конические — имеют форму конуса и позволяют сверлить крупные отверстия без необходимости переустановки инструмента;

- корончатые — необходимы для сверления отверстий больше 30 мм, изготавливаются из твердых сплавов и HSS стали, могут быть с алмазным покрытием;

- ступенчатые — инструмент в виде конуса с несколькими ступенями, каждая из которых имеет разные диаметры. С помощью этого сверла можно создавать отверстия различных диаметров.

Для чего служит хвостовик сверла

В данной статье мы рассмотрим основные моменты, которые необходимо знать о сверлах, заточке и использовании инструмента.

- рабочая часть — ее элементы отвечают за процесс резания и обеспечивают правильное положение сверла в образуемом отверстии. Рабочая часть сверла представляет собой цилиндрическую форму с двумя диаметрально противоположными винтовыми канавками;

- канавка — предназначена для отведения стружки из образовавшегося отверстия;

- ленточка — элемент, способствующий точному направлению сверла и являющийся дополнительным режущим сегментом. Обычно на типичном сверле их две;

- хвостовик — бывает цилиндрическим или коническим и предназначен для установки сверла в шпиндель станка или в патрон дрели;

- спинка — второй несущий элемент сверла после перемычки (о ней расскажем позже);

- ω — угол наклона винтовой канавки. Значение этого угла определяет форму образуемой стружки и ее отвод. Для сверл диаметром от 10 до 22 мм предусмотрен угол наклона винтовой канавки ω=30°, для меньших размеров этот угол будет уменьшаться, достигая 19° для диаметров менее 0,25 мм.

- рабочие режущие кромки — основной элемент сверла, образующий конусную поверхность резания;

- перемычка — продолжение основных режущих кромок, определяющее прочность и жесткость сверла;

На следующем рисунке представлены основные элементы сверла. Они включают в себя две рабочие кромки, одну поперечную кромку и две ленточки.

Ширина ленточек должна быть достаточной для точного направления сверла, но не чрезмерной, чтобы не вызывать избыточное трение о стенки отверстия. Чем больше диаметр сверла, тем шире ленточка должна быть. Поперечную кромку на сверлах диаметром более 3 мм желательно заточить, а при диаметре выше 18 мм — это настоятельно рекомендуется. Широкая перемычка не режет, а скоблит и выдавливает металл, что способствует выделению дополнительного тепла вследствие избыточного давления на сверло. При правильной заточке угол наклона поперечной режущей кромки ψ должен составлять 55°.

Перед хвостовиком для повышения прочности сверла происходит постепенное увеличение ширины перемычки за счет снижения глубины винтовых канавок. Поверхности канавок, приближающиеся к основным режущим кромкам, представляют собой передние поверхности спирального сверла, по которым происходит отвод стружки.

Поверхности, прилегающие к основным кромкам, образуют задние поверхности сверла.

Задний угол сверла определяется путём построения касательной к задней поверхности сверла. Если бы задние углы этих кромок были равны нулю, то задние поверхности на всем протяжении соприкасались бы с резанной поверхностью, что привело бы к значительному трению. Чем больше значение заднего угла, тем меньше трение.

Основные аспекты работы со сверлом:

- независимо от того, новое сверло или использовалось ранее, при начале сверления не только образуется отверстие, но и начинается процесс его затупления. С каждым вращением сверло погружается всё медленнее. На новом сверле этот эффект будет менее заметен, но он все равно присутствует;

- скорость затупления сверла зависит от скорости его оборотов, количества вращений по режущей кромке, скорости подачи (давления на сверло), а также от типа материала сверла и обрабатываемого материала;

- максимальное нагревание происходит с поверхности сверла, так как именно там скорость резания максимальна;

- при сильной затупленности сверло начинает издавать резкий звук, а затем происходит резкое выделение тепла, что ведет к быстрому износу инструмента. Информацию о том, как восстановить такие свёрла, я поделюсь в следующей статье или видеоролике на своем канале — следите за обновлениями.

- прежде чем начать сверление, отверстие должно быть накернено. Не следует сильно давить на сверло в начале процесса, чтобы не повредить его режущие кромки или не сломать. Режущие кромки должны плавно входить в металл. При сверлении дрелью возможен увод сверла, даже если оно предварительно накернено;

- по завершении сверления, когда сверло выходит из заготовки, необходимо снизить давление на инструмент. Это поможет уменьшить выступающие заусенцы при выходе сверла и предотвратить заедание сверла в заготовке;

- обрабатываемая деталь должна быть надежно закреплена — это элемент техники безопасности, игнорировать который нельзя;

- работа в перчатках запрещена;

- если отверстие больше 5 мм, начинать сверление следует с маленького сверла, медленно увеличивая диаметр;

- при сверлении металла важно избежать перегрева сверла. Для этого используются специальные охлаждающие жидкости. Если их нет, можно использовать масло, либо делать перерывы в работе, позволяя инструменту остыть. Также можно использовать емкость с водой или маслом. Для чугуна и цветных металлов сверление возможно без охлаждающей жидкости;

- при создании глубоких отверстий длина режущей части и винтовых канавок сверла должна превышать глубину отверстия. В противном случае стружка не будет выходить, и сверло может заклинить. Особое внимание стоит уделить эффективному отводу стружки из отверстия;

- если сверло заклинило в заготовке, для его извлечения следует воспользоваться реверсом (включить вращение в обратном направлении).

Далее мы продолжим разбираться с работой со станками и различными сверлами:

Виды сверл по форме хвостовика

Хвостовик — это часть инструмента, которая зажимается в патроне дрели или станка. Выступ на конце стержня может иметь различные формы, что зависит, прежде всего, от типа используемого сверлильного оборудования.

Цилиндрический

Наиболее распространенные виды сверл с обширным назначением. В большинстве случаев диаметр хвостовика совпадает с диаметром всего металлического стержня. Исключением являются сверла с небольшим диаметром, предназначенные для точных работ. Их хвостовик значительно превышает диаметром режущей части. Эта конструкция предотвращает самопроизвольное прокручивание сверла в патроне и также способствует продлению срока службы кулачков, которые теряют фиксирующие качества при зажиме слишком тонких стержней.

Граненный (трехгранный, четырехгранный и шестигранный)

Первоначально четырехгранный хвостовик имел форму усеченной пирамиды и использовался в сверлильных устройствах, где его фиксировали прижимным винтом. Однако с появлением кулачковых патронов данный тип хвостовиков стал менее распространенным.

Инструменты с четырехгранным хвостовиком часто используются в качестве насадок для ручных сверлильных инструментов — коловоротов. Они подходят для сверления отверстий в мягких материалах, таких как пластик и дерево.

Кулачковые патроны не могут надежно зафиксировать четырехгранный хвостовик, что исключает его использование в современном станочном и бытовом оборудовании.

Напротив, трехгранные и шестигранные хвостовики успешно закрепляются в патронах различных устройств.

Конический (в том числе конус Морзе)

Конические хвостовики применяются на станочном оборудовании. Наиболее распространенным вариантом является конус Морзе, обеспечивающий надежное сцепление сверла и патрона.

SDS

Хвостовик SDS был разработан компанией Bosch и имеет форму цилиндрического стержня с четырьмя открытыми пазами. Два из них фиксируются в патроне, а другие два — стопорными шариками.

Выделяют два основных вида хвостовиков: SDS-plus и SDS-max.

SDS-plus — это инструменты для хвостовиков с диаметром 10 мм, а SDS-max — для 18 мм насадок.

Таким образом, главное преимущество данного типа хвостовиков заключается в возможности быстрой замены оснастки.

Виды сверл по обрабатываемому материалу

Различные виды сверл для различных материалов отличаются по твердости, углу режущих кромок и конструкции.

По дереву

Сверление древесины выполняется с помощью перьевых, винтовых и спиральных моделей. Первые позволяют делать глубокие отверстия большого диаметра. Спиральные и винтовые сверла с глубокими канавками эффективно отводят стружку. Угол при вершине должен быть в пределах 60-80 градусов для обработки дерева.

Для сверления больших отверстий в ДВП, МДФ, досках используется балерина.

По металлу

При работе с металлом используются сверла с углом при вершине от 90 градусов. Чем прочнее материал, тем тупее должен быть угол. Наиболее распространенные виды сверл по металлу включают коронки, спиральные и ступенчатые сверла. Последние удобны для тонких листовых заготовок.

По бетону, камню и кирпичу

Для сверления бетона, кирпича и камня используются винтовые сверла с победитовым наконечником. Это обеспечивает необходимую жесткость и прочность инструмента. При сверлении они не просто режут материал, а выкрошивают его, поэтому данный тип не применяется при обработке дерева, пластика или металла.

По пластику

Сверла для пластика выбираются с учетом свойств самого материала. Твердые версии обрабатываются сверлами по металлу (винтовыми или коронками), а для мягких — подойдут балерины, перьевые и спиральные модели.

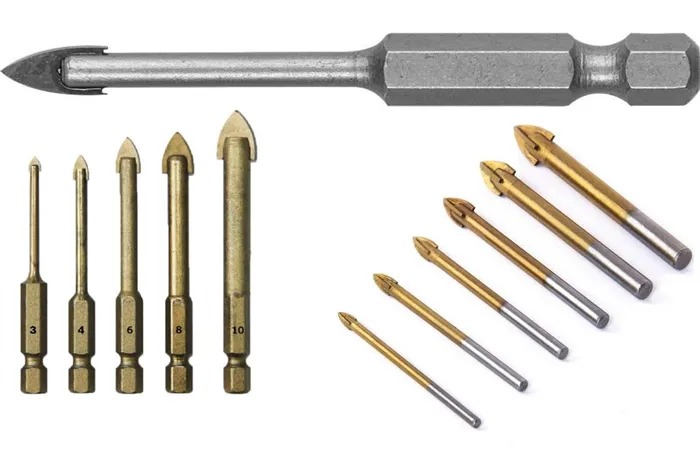

Для керамики и стекла

Копьевидные сверла используются для обработки керамики и стекла, поскольку они предотвращают растрескивание материала.

Керамогранит обрабатывается коронками с алмазным покрытием.

Универсальные

Универсальными считаются винтовые сверла из быстрорежущей стали. Они подходят для сверления как дерева, так и металла, пластика, а также слабоармированного бетона.

Типы сверл в зависимости от материала

Для определения оптимальных сверл для работы с металлом полезно выяснить, из какого материала изготовлен сверло и ознакомиться с различными его разновидностями в зависимости от этого.

Для сверления высокопрочных сплавов рекомендуются твердосплавные изделия с повышенной твердостью на режущей кромке. Тело таких сверл обычно изготавливается из простой инструментальной стали, что делает их доступными по цене. Пластины из карбидного сплава самозатачиваются во время работы, что позволяет им справляться с особенно прочными или толстыми материалами.

Кобальтовые сверла хорошо выдерживают высокие механические нагрузки и не теряют свои характеристики при воздействии высоких температур. Обычно в их составе присутствует быстрорежущая сталь с добавлением кобальта, что позволяет комфортно работать с высокопрочными материалами и металлическими изделиями с высокой вязкостью, и данная категория сверел также доступна по стоимости.

Титановые сверла обладают выдающимися сверлильными характеристиками. Соблюдение правил эксплуатации позволит таким буравам радовать своего владельца высокими результатами в течение длительного периода.

Определение типа сверла по цвету его поверхности

Цвет сверла является важным характеристическим признаком, позволяющим сделать выводы о его качестве и долговечности. Разные типы окраски сверл имеют различные прочностные характеристики, и выбор должен основываться на частоте их использования, точности и требованиях к качеству получаемого отверстия.

Сверла серого цвета считаются недолговечными и с наименьшим уровнем надежности, поскольку у них отсутствует защитное покрытие, что делает их подверженными изменению механических свойств при воздействии высокой температуры или нагрузки. Такие буравы имеют невысокую стоимость, но их срок службы обычно краткосрочен.

Черные сверла по металлу можно считать более качественными по сравнению с серыми. Технология изготовления черных буравчиков включает обработку с помощью высокотемпературного пара, что усиливает их прочность и износостойкость. Сверлительные изделия с черной поверхностью также доступны по цене, что делает их привлекательными для многих мастеров.

Сверла с светлым желтым покрытием имеют отличные прочностные характеристики. Внутренние напряжения в таких инструментах устраняются термическим отпуском на этапе их производства, создавая высокую прочность изделий. Они часто изготавливаются из быстрорежущей инструментальной стали высокого качества. Несмотря на все свои достоинства, такие серые буравы уступают по характеристикам более ярким аналогам.

Ярко-желтые сверла сделаны из высокопрочной стали с нитридо-титановым покрытием. Изделия с данным окрашиванием при сверлении испытывают минимальное трение, что положительно сказывается на их сроке службы. Стоимость таких сверел высока, однако она полностью оправдана за счет длительного срока службы.

- Свежие записи

- Где находится датчик температуры охлаждающей жидкости на ЯМЗ 534?

- Эффект Холла и измерение величин датчиками Холла

- Датчик холла на ВАЗ 2109 инжектор: устройство и функции

- Датчик глубины в телефонах Samsung: что это такое и для чего нужен?

- Последствия неисправности датчика распредвала и как ее обнаружить