Проволока одновременно служит присадочным материалом в процессе сварки. Поскольку она подается в автоматическом режиме, сварщику остается лишь управлять горелкой, определяя параметры, такие как ширина и высота сварочного шва. На аппарате предусмотрена регулировка силы тока и скорости подачи проволоки. Сварка преимущественно выполняется постоянным током, хотя существуют модели, работающие на переменном токе (AC/DC).

Какие виды сварки бывают: классификация и характеристика способов сварки

В данной статье мы подробно рассмотрим существующие типы сварки и сварочных соединений, их достоинства, недостатки, а также области применения в строительстве, производстве техники и в других сферах.

Сварочное соединение относится к одним из самых прочных, поэтому активно используется в строительстве, в производстве техники и в ряде других областей. Однако существует множество видов сварки. В основном, принцип их действия заключается в разогреве двух металлических поверхностей до тех пор, пока их состав не перемешается, образуя общую молекулярную решетку. Для достижения этого результата применяются различные методы. Рассмотрим основные виды сварки металлов, чтобы упростить выбор сварочного оборудования.

В этой статье:

- Термитная сварка

- Электродуговая контактная сварка

- Газопламенная сварка

- Электрошлаковая сварка

- Плазменная сварка

- Термомеханический класс сварки

Соединение металлов в тех случаях, когда применяется термитная сварка, осуществляется путем разогрева кромок с помощью термита. Термит представляет собой уникальный порошок, который состоит из мелких частиц алюминия и железной окалины. Вместо алюминия можно использовать магний.

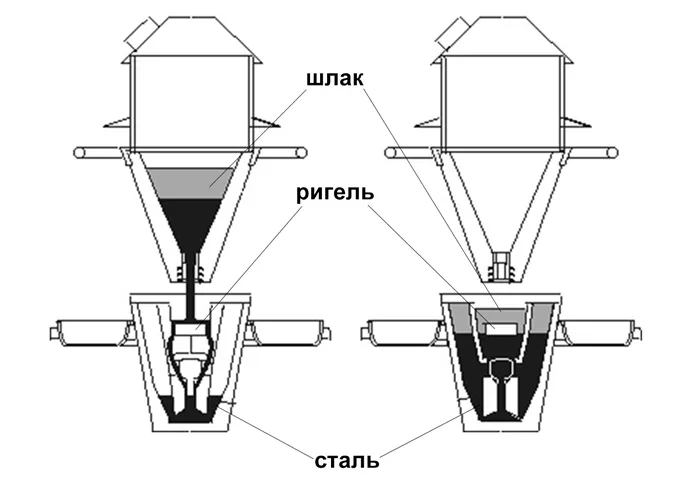

Процесс термитной сварки заключается в сведении кромок двух изделии, между которыми формируется определенный зазор. Концы помещаются в форму, сделанную из огнеупорного материала, которая изолирует металл от внешней среды и определяет ширину и высоту сварного соединения. К данной форме подведен бункер (тигль) с термитным порошком.

Перед началом сварки, стороны изделия в обязательном порядке поддаются предварительному разогреву. Для этих целей обычно используются пропано-кислородное или керосино-кислородное пламя. Затем термит воспламеняется с использованием либо пламени, либо запала и накрывается крышкой. Параллельно открывается подача термита из бункера снизу в зону стыковки.

Жидкий металл, образующийся в результате реакции, заполняет форму, расплавляя кромки и соединяя их. После завершения процесса сварки необходимо дождаться охлаждения изделия, после чего форма убирается. На поверхности возможны различные неровности и наплывы, что может потребовать дополнительной механической обработки.

Термическая сварка эффективно применяется для соединения:

Этот метод сварки подходит для работы с углеродистыми сталями и чугуном толщиной от 10 до 15 см. В более миниатюрных вариантах с его помощью выполняются соединения кабелей и проводов. Данная технология снижает затраты времени, позволяя сплавлять металлы большого сечения в труднодоступных местах. Однако стоит отметить, что швы, полученные таким способом, получаются грубыми и требуют шлифовки, что делает их не подходящими для использования в видимых частях изделий.

Наиболее частое применение термитной сварки связано с ремонтом железнодорожных путей. Соединения при этом проводятся в соответствии с ГОСТ Р 57179-2016, а стыки обозначаются аббревиатурой «ССР», что означает «стыковое соединение рельсов».

Что это такое?

Электрошлаковая сварка относится к термическим методам плавки металла. В данной технологии источником нагрева служит тепло, выделяемое при прохождении электрического тока через шлаковую ванну. Это сварочный метод часто используется для вертикального соединения различных элементов конструкции и заготовок.

Суть процесса заключается в нагреве рабочей области за счет тепла из шлаковой ванны, которая присутствует в составе. Процесс нагрева осуществляется с использованием электрического тока. Цель процесса состоит в плавке и быстром охлаждении заготовки. Для успешного выполнения электрошлаковой сварки мастерам необходимо использовать специализированное оборудование.

Классификация электросварки осуществляется с учетом числа электродов и особенностей их колебаний. В действующих ГОСТах содержится вся необходимая информация о требованиях, условиях и других нюансах, которые необходимо учитывать в процессе сварки. Например, в ГОСТ 30482-97 описаны основные правила сварки, в ГОСТ 9087-81 — указаны сведения о сварочных материалах, а в ГОСТ 15164-78 упоминаются виды, размеры и основные элементы процесса сварки.

Плюсы и минусы

Основная положительная характеристика электрошлаковой сварки заключается в возможности соединения крупных изделий. Это открывает новые горизонты для проектирования массивных конструкций, а также для их ремонта. Другие преимущества электрошлаковой сварки включают в себя:

- высокую производительность при работе с крупными металлическими пластинами;

- экономию электроэнергии и других вспомогательных ресурсов;

- высокое качество швов, которые по своим характеристикам схожи с основным материалом;

- отсутствие деформаций материалов после выполнения сварочных работ;

- нет необходимости в подготовке кромок, что значительно упрощает подготовительный этап.

Кроме того, эксперты отмечают экономические преимущества данного метода сварки, так как позволяет выполнять швы любой толщины за один проход.

Недостатки электрошлаковой сварки включают:

- ограничение по вертикальным швам;

- невозможность производить перерывы в процессе сварки, так как это может привести к образованию дефектов;

- необходимость использования дополнительного оборудования;

- крупнозернистую структуру сварочных швов;

- для повышения прочности сваренных деталей может потребоваться их термообработка.

Оборудование для электрошлаковой сварки

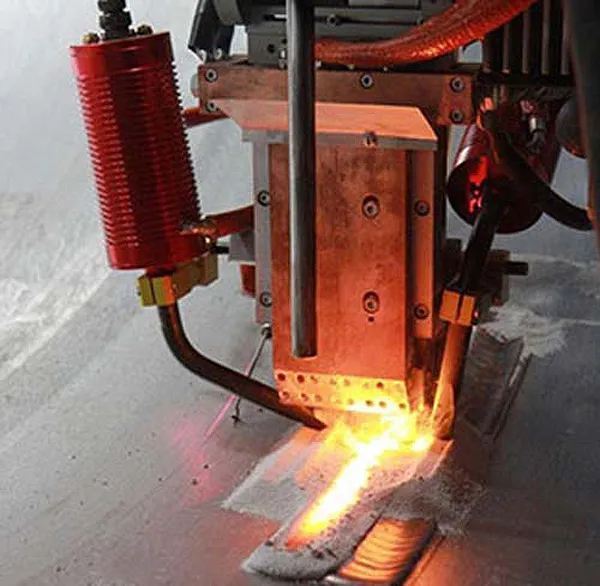

Автоматы, применяемые для сварки электрошлаковым методом, отличаются конструкцией и типом источника питания. Специальные устройства перемещают электроды вдоль шлаковой ванны, что позволяет равномерно прогревать ее. Ограничивающие боковые ползуны и мундштук с проволокой поднимаются вверх по мере формирования шва. Специфические особенности конструкции можно увидеть в видео. Стабильность процесса обеспечивается за счет трехфазных трансформаторов, которые позволяют изменять выходное напряжение в диапазоне от 38 до 54 В.

В период существования СССР были разработаны аппараты трех типов:

1. Рельсовые — перемещаются вдоль шва по вертикальным направляющим.

2. Безрельсовые — крепятся к обрабатываемому изделию с использованием механических средств и перемещаются непосредственно по нему.

3. Шагающие устройства — движутся по конструкции с помощью электромагнитов.

Использование специального плавящегося мундштука позволило применять электрошлаковую сварку даже для формирования швов сложной конфигурации. Для получения желаемой формы шва, мундштук, который соответствует форме шва, плавится наряду с проволокой.

Преимущества и недостатки способа ЭШС

Ключевое преимущество этого метода заключается в возможности сваривать изделия неограниченной толщины. Благодаря этому электрошлаковая сварка широко используется для соединения крупных конструкций, таких как судовые корпуса, прокатные станов и мосты. Этот способ имеет ряд достоинств (в сравнении с технологией под флюсом): высокая производительность при больших толщах изделий — примерно в 20 раз выше; сравнительно небольшой расход электроэнергии и флюса на один килограмм металла; качественный шов, близкий к основному металлу; процесс шлакового переплава обеспечивает высокие эксплуатационные характеристики металла; нет необходимости в обработке кромок, что существенно уменьшает трудозатраты на подготовку.

В то же время метод имеет и определенные недостатки. Процесс сварки подразумевает строго вертикальную ориентацию шва. Кроме того, перерывы в процессе сварки недопустимы, так как они могут привести к возникновению дефектов и необходимости повторного сваривания, что признается неблагоприятным. Полученные швы характеризуются крупнозернистой структурой. Чтобы достичь необходимых прочностных характеристик, сваренные изделия требуют последующей термообработки.

В целом данный метод является универсальным и применяется для всех видов сварных соединений с различной конфигурацией: тавровых, стыковых, кольцевых и угловых.

Флюсы и подбор электродов для ЭШС

К флюсам, используемым в электрошлаковой сварке, предъявляются определенные требования. Они должны:

- обеспечивать электрошлаковую сварку при сварочном токе с различным напряжением и силой;

- содействовать расплавлению кромок соединяемых деталей и формированию качественного сварного шва;

- предотвращать возникновение пор, горячие трещины и попадание посторонних включений в расплав.

Также расплав флюса не должен затекать между заготовками и используемыми в процессе устройствами, не допуская отжатия ползунов от поверхности кромки. Образующийся во время сварки шлак должен легко удаляться с валиков сварных швов.

Для электрошлаковой сварки рекомендуется использовать плавленые флюсы. Сварку заготовок из углеродистой или низколегированной стали с обычной прочностью лучше всего проводить с применением марок АН-8, АН-8М и АН-22. Флюсы ФЦ-7 и АН-348-А не подходят для формирования длинных швов, поскольку они не обеспечивают стабильности при высокой скорости подачи проволочных электродов.

Оптимальным вариантом для сварочного соединения углеродистых стали является флюс АН-348-В. Этот флюс отличается от АН-348-А большей электропроводностью и более низкой температурой плавления. Для обеспечения стабильного электрошлакового процесса и формирования качественных швов при работе с такими сталями можно использовать флюс АН-47.

Электрошлаковое сваривание деталей из легированных высокопрочных стальных сплавов, таких как 25ХНЗМФА, 20Х2М, производится с применением флюса АН-9. Для сварки заготовок из легированных и высоколегированных сталей используют марки АНФ-1, АНФ-7 и 48-ОФ-6. Флюс АН-45 позволяет достичь высокого качества сварного шва при соединении элементов из коррозионностойкой и углеродистой стали.

Для начала электрошлаковой сварки обычно применяют флюс АН-25, который отличается высокой электропроводимостью как в твердом, так и в расплавленном состоянии.

При сварке чугуна с применением электрошлаковой сварки используются флюсы марок АНФ-14 или АН-75. В соответствии с техническими условиями или паспортом различные флюсы перед использованием необходимо прокаливать в электропечах при температуре от +300 до +700 °C в течение 60–120 минут при толщине слоя от 80 до 100 мм.

В процессе электрошлаковой сварки как электродный материал используют металл в форме проволоки, пластин, труб и лент. Обычно применяют сплошную проволоку с поперечным сечением 3 мм, также возможно использовать проволоку диаметром 1-2 или 5-6 мм.

Металл для электродов подбирается с учетом химического состава основного материала и требований к эксплуатационным характеристикам сварных соединений. Наиболее предпочтительный вариант — это соответствие химического состава и механических свойств основного материала с параметрами присадочного материала. Так достигается высокое качество сварных соединений и отличные эксплуатационные характеристики готовых изделий.

Наилучший способ обеспечить высокое качество шва — использовать электродный металл, аналогичный по химическим и физическим характеристикам материалу заготовок.

Для легирования металла швов при электрошлаковой сварке, используя плавящийся мундштук, выполненный в виде набора трубок из низкоуглеродистого стального сплава, применяются проволоки с соответствующими добавками.

Хорошая перемешиваемость расплава в шлаковой ванне обеспечивает возможность сварки с одновременным использованием нескольких электродов, имеющих разные химические составы, для получения швов из необходимого сплава.

Технология электрошлаковой сварки

На первом этапе сварочных работ подбираются нужные присадочные материалы и оборудование. Затем необходимо подготовить кромки, которые будут соединяться. В приведенной ниже таблице содержится перечень проволок, применяемых для электрошлаковой сварки металлов:

Для сваривания всех вышеупомянутых в таблице материалов целесообразно использовать флюсы АН-99 и АН-8. Для сталей марок 08Х18Н10Т и 25ХН3МФА применяют флюс 48-ОФ-6.

- сварочный ток, I;

- понижение напряжения между шлаковой ванной и электродом, U;

- скорость подачи электродной проволоки, Vе;

- скорость ведения электрода, Vсв;

- глубина шлаковой ванны, h;

- вылет проволоки, L;

- скорость возвратно-поступательных движений электрода, Vk;

- количество стержней, n;

- сечение электрода.

Сила тока рассчитывается по формуле I = (0,22Ve + 90)n + 1,2(Vсв + 0,48Vп)ab, где a и b — высота и ширина заготовок.

Скорость подачи присадки определяется как Vе = VсвF/S. Значения Vk, L, h являются постоянными.

Число проволочных электродов выбирается исходя из размеров соединяемых деталей. При толщине металла до 50 мм может использоваться один электрод. Для толщин от 50 до 120 мм потребуется два электрода. Более массивные заготовки требуют использования трех электродов для электрошлаковой сварки.

Во время подготовки необходимо удалить ржавчину и оксидную пленку с кромок, используя шлифовальную машинку. Краям придается нужная форма для правильного соединения. Опытные сварщики часто подготавливают и устанавливают заготовки таким образом, чтобы между ними был клиновидный зазор, увеличивающийся кверху, с углом от 1 до 2 градусов.

Выбор угла зазора зависит от используемой технологии сварки и способа крепления элементов. Для фиксации деталей применяются планки или скобы, которые привариваются вдоль соединения и удаляются после завершения сварки с помощью газорезки.

Когда флюс подается в сварочную ванну, место соединения прогревается до необходимой температуры, и кромки соединяемых заготовок начинают плавиться. Шлаковая ванна может формироваться двумя способами:

- Твердый старт: металл начинает плавиться за счет температуры сварочной дуги. Периодическое добавление шлака помогает контролировать параметры расплава.

- Жидкий старт: флюс подается в сварочную ванну в расплавленном виде, что возможно при предварительном нагреве в печи.

Первый метод связался с повышенными расходами электрической энергии, поскольку для сварочной дуги необходим ток большой силы. Для ее зажигания требуется чистая металлическая стружка, размещаемая на дне планки. Данные расходные материалы должны добавляться в рабочую зону с постоянным контролем их количества и состояния.

Техника электрошлаковой сварки различными способами.

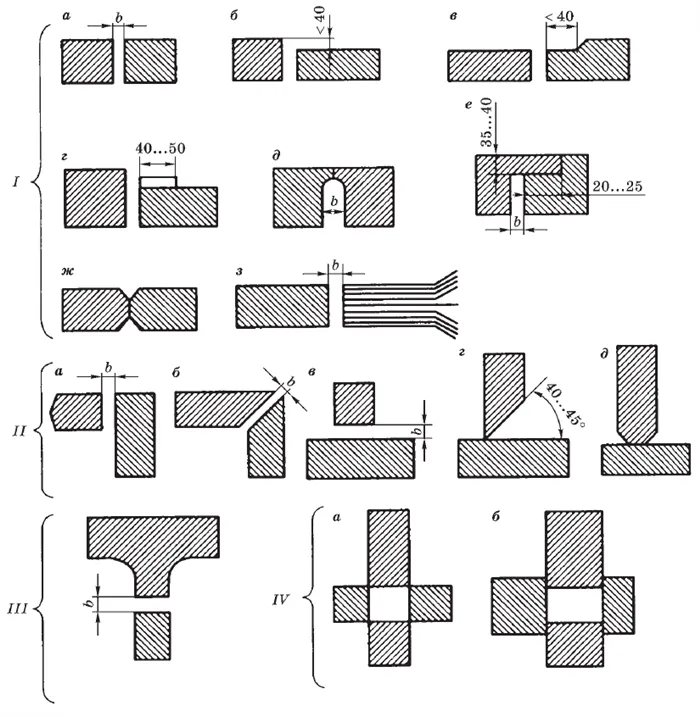

Электрошлаковой сваркой можно выполнять стыковые, угловые и тавровые соединения с конфигурацией шва, которая может быть прямолинейной, кольцевой, переменного сечения и переменной кривизны. Наиболее распространены именно стыковые соединения, тогда как угловые и тавровые встречаются гораздо реже (рис. 3). Основные типы, конструктивные элементы и размеры сварных соединений, выполненных ЭШС, описаны в ГОСТ 15164-78.

Подготовка деталей к сварке.

При электрошлаковой сварке крайне важно соблюдать чистоту обработки торцевых и боковых поверхностей свариваемых кромок. На металлических деталях толщиной до 200 мм торцевые поверхности подготовляют с помощью газовой резки. Для более толстых элементов, а также для кольцевых швов и деталей из легированных сталей применяется механическая обработка. Боковые поверхности деталей очищаются наждачными кругами или механической обработкой на ширину 60-80 мм от торца кромки.

При сборке стыковых соединений прямолинейных швов допускается смещение кромок не более чем на 2-3 мм, в то время как для кольцевых швов такое смещение должно быть меньше. Для достижения точных размеров готового сварного изделия детали необходимо собирать с учетом деформаций, которые могут произойти во время сварки. Сборочный зазор в нижней части стыка равен сварочному зазору, тогда как в верхней части стыка этот зазор увеличивается, обычно из расчета 2-4 мм на каждый метр длины стыка. Исходя из типа материала, технологии ЭШС, режима и условий закрепления, угол раскрытия деталей при сборке может достигать 1-2°.

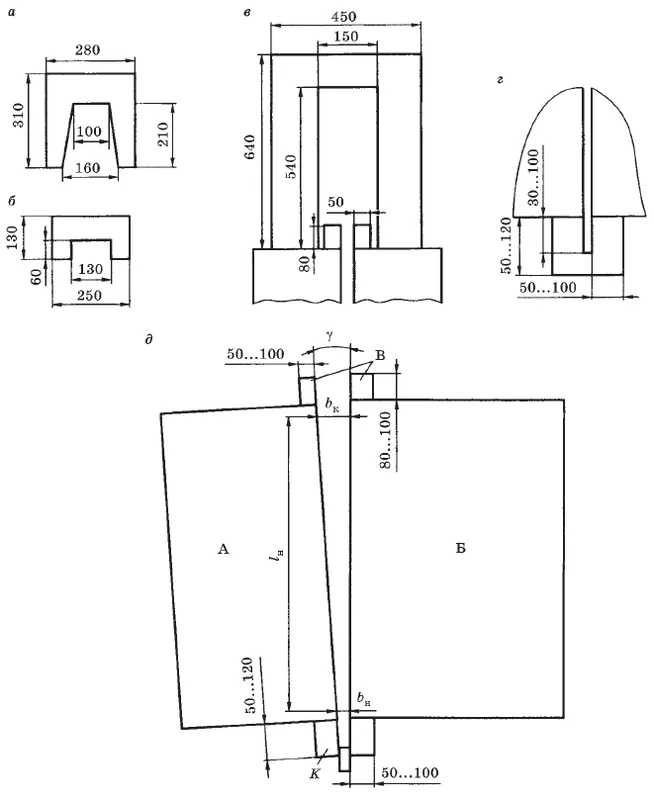

Перед началом сварки устанавливаются закрепляющие устройства, чаще всего это скобы, которые привариваются с тыльной стороны стыка, или пластины, привариваемые через 500-800 мм с лицевой стороны и которые удаляются в процессе сварки (рис. 4, а — б).

Для полного зажигания электрошлакового процесса и формирования шлаковой ванны за пределами сварного соединения предусматриваются входной карман и выводные планки, которые привариваются так, чтобы шов завершался на 60-80 мм над торцевой поверхностью кромок (рис. 4, в — г). После завершения сварки и перед термической обработкой входной карман и выводные планки подлежат срезанию.

Сварка проволочными электродами.

Использование электродной проволоки диаметром 2-3 мм является наиболее распространенным вариантом для выполнения стыковых соединений толщиной до 500 мм. Соединения, имеющие толщину до 50 мм, выполняются с помощью одного неподвижного электрода. Для толщин от 50 до 150 мм можно использовать один электрод с колебательным движением, при этой же толщине в диапазоне 100-300 мм применяют два электрода, а для 150-450 мм — три электрода. Расстояние между электродами обычно не превышает 160 мм и зависит от толщины деталей. Скорость сварки при ЭШС является сравнительно небольшой и колеблется в зависимости от толщины деталей и числа электродов в пределах от 0,5 до 15 м/ч. Скорость подачи электродной проволоки варьируется от 15 до 500 м/ч и определяется в зависимости от скорости сварки, площади сечения наплавленного металла и общей площади электродных проволок. При заданной скорости подачи проволоки сварочный ток выбирается в пределах 500-1500 А.

Особенности сварных соединений и их термообработка.

Для повышения ударной вязкости сварного соединения часто применяются электрошлаковые сварки с пониженной погонной энергией, с сопутствующим нагревом, а также последующая термическая обработка в диапазоне температур от 750 до 950°C.

Одной из основных причин, по которой необходима термическая обработка сварных соединений, полученных электрошлаковой сваркой, особенно для толстых металлов (более 500 мм), является устранение высоких остаточных трехосных напряжений, возникающих в результате сварки.

Наиболее распространенными дефектами при ЭШС являются горячие трещины в металле шва и отколы в околошовной зоне. Также могут встречаться шлаковые включения и непровары.

Чтобы обеспечить высокую стойкость металла шва к образованию горячих трещин, необходимо корректировать состав электродного металла или скорость подачи электродной проволоки. Изменение направления кристаллизации, которое зависит от коэффициента формы ванны, снижает вероятность образования горячих трещин. Повышение сопротивляемости к трещинам достигается за счёт снижения сварочного тока и скорости сварки, а также увеличения напряжения и зазора.

Для предотвращения возникновения отколов целесообразно предварительно нагревать начальную часть или весь шов до температуры 150-200°C, также можно снизить скорость сварки или воспользоваться высоким отжигом сразу после сварки.

Образование пор в процессе электрошлаковой сварки может быть спровоцировано окалиной на кромках изделия, высокой влажностью и загрязненностью флюса, а также изменением в содержании марганца и кремния в металле шва в случае применения несоответствующих электродных проволок и флюсов.

Шлаковые включения и непровары чаще всего вызваны нарушением режима сварки. Непровары зачастую являются результатом низкого напряжения сварки.