Горизонтально-фрезерные станки с числовым программным управлением (ЧПУ) представляют собой современные технологии в области как металлообработки, так и деревообработки. Эти устройства совмещают в себе высокую точность обработки и автоматизацию производственных процессов. В данной статье мы рассмотрим ключевые принципы управления и программирования для данного типа станков.

Основные узлы и механизмы фрезерных станков. Назначение консоли горизонтально-фрезерного станка.

При эксплуатации горизонтально-фрезерного станка крайне важно соблюдать все номинальные условия работы и правила безопасности. К сожалению, многие операторы игнорируют эти требования, что существенно увеличивает риск аварий и несчастных случаев, а также может приводить к простою оборудования.

Фрезерный станок — это сложный механизм, предназначенный для обработки фасонных и плоских металлических деталей как спиральной, так и прямой формы. На подобном оборудовании можно выполнять разнообразные технологические операции, такие как создание канавок, пазов, отверстий, а также нарезание резьб (как внутренней, так и наружной). В зависимости от направления движения рабочего инструмента выделяют горизонтально- и вертикально-фрезерные станки. Хотя основные узлы и механизмы схожи для обоих типов, вертикальные станки, как правило, лишены опоры и проекционного экрана.

Станина, изготавливаемая из цельного кусочка серого чугуна, представляет собой основную часть устройства. При установке станка одна его сторона жестко прижимается к полу, в то время как другая частично прикручивается к раме. Основание включает в себя специальное дно для сбора охлаждающей жидкости и электрический насос для ее подачи к инструменту, что важно для поддержания температуры во время работы.

Станина

На станине устанавливаются все ключевые узлы и механизмы фрезерного станка. Внутри конструкции размещены шпиндель, коробка передач и двигатели, в то время как внешние элементы расположены на наружных поверхностях. Например, горизонтальные направляющие для перемещения каретки могут находиться на верхней части станины, в то время как вертикальные направляющие для консоли или шпиндельной бабки размещаются на передней стенке. Внутренние части конструкции должны быть усилены армирующими ребрами для обеспечения устойчивости. Станина может быть литой (что считается более надежным и долговечным вариантом) или сварной, что усложняет конструкцию, но может снижать затраты на производство.

Этот узел обычно используется на горизонтальных и универсальных фрезерных станках, однако на устройствах с ЧПУ он встречается реже. Рама несет ответственность за правильное позиционирование и поддержку шпинделя. Она устанавливается на горизонтальной направляющей в станине и позволяет регулировать вылет, который представляет собой расстояние до рабочего инструмента. При обработке крупных заготовок, из которых получаются элементы с большими сечениями, используется специальное оборудование. Это оборудование включает кронштейны, которые создают надежное соединение между хоботом и станком, позволяя добиться дополнительной фиксации заготовок.

Устройство горизонтально-фрезерного станка

Конструкция оборудования включает несколько ключевых компонентов, каждый из которых выполняет свою уникальную функцию, обеспечивая тем самым высокую производительность и точность обработки различных материалов.

Основные составные части горизонтально-фрезерного станка следующие:

- Станина. Это один из ключевых элементов конструкции, который обеспечивает жесткость и устойчивость всего оборудования. Станина не только поддерживает остальные узлы, но и выполняет стабилизирующую функцию, минимизируя вибрации, которые могут негативно повлиять на качество обработки.

- Консоль, в свою очередь, предназначена для точного позиционирования горизонтального шпинделя и обеспечивает возможность перемещения инструмента по осям X, Y и Z. Это перемещение критически важно для обеспечения высокого качества обработки материалов.

- Шпиндели. На этом этапе особое внимание стоит уделить как горизонтальному, так и вертикальному шпинделям. Горизонтальный шпиндель отвечает за вращение инструмента в различных направлениях и сочетаниях с подачей. Это позволяет фрезерному станку эффективно обрабатывать заготовки из различных материалов, включая металл и дерево. Вертикальный шпиндель, который предоставляет возможность движения инструмента вверх и вниз, обеспечивает дополнительную настройку глубины обработки и управления процессом. Такое решение особенно важно при обращении с разнообразными материалами и формами. Эти два механизма работают в связке для достижения нужной геометрии и качества обработки.

Другие компоненты, такие как автоматические устройства подачи и системы охлаждения, дополняют всё устройство, обеспечивая бесперебойную работу и повышение производительности.

Что такое горизонтальный консольно-фрезерный станок

Горизонтальный консольно-фрезерный станок представляет собой мощное оборудование, которое эффективно используется для обработки различных типов материалов. В следующем разделе мы рассмотрим его конструкцию и особенности его работы.

Конструкция и Особенности

Горизонтальный консольно-фрезерный станок состоит из станины, на которой установлен горизонтальный шпиндель, а консоль служит для поддержки и управления движением рабочей головки. Это создаёт значительную стабильность и точность в процессе обработки, что является важным требованием для промышленных стандартов.

Преимущества консольной конфигурации

Некоторые из ключевых преимуществ горизонтально-консольно-фрезерных станков заключаются в их способности обрабатывать крупные и тяжелые заготовки. Консольная конфигурация обеспечивает необходимую устойчивость станка, что позволяет производить точную и качественную обработку материалов различных размеров.

Другим значимым плюсом является гибкость в управлении и настройке рабочего процесса благодаря конструкциям консоли. Это предоставляет инженерам возможность адаптировать станок под конкретные производственные задачи, что в свою очередь значительно расширяет его функциональные возможности.

Особенности применения

На практике подобные модели активно задействованы в производстве деталей как из металла, так и из дерева, включая такие важные элементы, как шестерни, валы и другие сложные компоненты. Их использование особенно ценится в таких отраслях, как автомобилестроение и авиационная промышленность.

Таким образом, горизонтальные консольно-фрезерные станки представляют собой надежные инструменты для обработки материалов разной сложности, обеспечивая высокую точность и производительность в промышленных условиях.

Стол и салазки

Салазки играют ключевую роль в направлении движений стола и представляют собой основной компонент, обеспечивающий его продольное перемещение. Стол, в свою очередь, оснащен Т-образными пазами, в которые производятся операции по закреплению заготовок и различных приспособлений.

Салазки размещаются между консолью и столом. Совместно с направляющими салазки обеспечивают горизонтальное движение стола. Продольное перемещение осуществляется за счет салазок, тогда как поперечное движение контролируется направляющими консоли.

Шпиндель

Шпиндель

Шпиндель является важнейшим компонентом, который приводит в движение режущий инструмент. Точность вращения шпинделя непосредственно отражается на качестве проводимых операций. Коробка скоростей имеет ключевое значение для передачи нужного числа оборотов шпинделю, размещаясь внутри станины, что обеспечивает рабочую подачу и перемещение всех узлов, таких как консоль и стол, в заданном направлении.

Назначение

Работа станка осуществляется с использованием дисковых и торцевых фрез. Некоторые модели могут быть укомплектованы фрезами двух типов одновременно. Точность процесса обработки зависит от выбора материала, а также от правильной установки фрез на протяжении всего рабочего хода. Для повышения жесткости конструкции могут применяться подвески, а управление осуществляется через систему числового программного управления (ЧПУ).

Для оборудования, работующего в полуавтоматическом режиме, достаточно задания рабочего цикла с последующим нажатием кнопки для старта. В современных промышленностях все чаще используются полностью автоматизированные установки, где токарь занимается лишь наладкой оборудования и временным контролем, не принимая участия в процессе на постоянной основе.

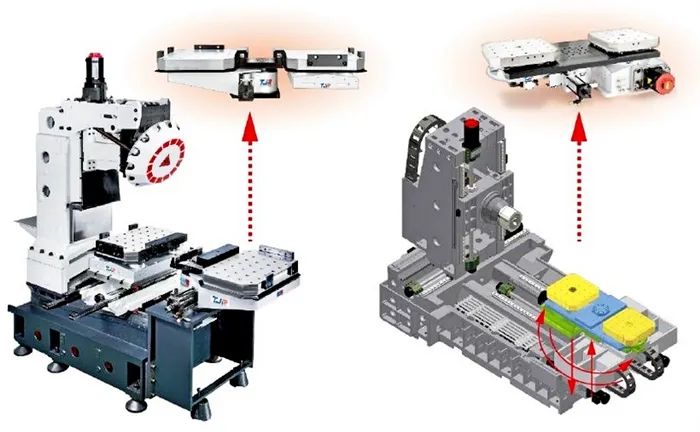

К оборудованию могут прикрепляться узлы, которые значительно расширяют спектр его возможностей. Например, многофункциональный узел с ЧПУ и блоком CNC позволяет прокладывать сложные схемы в автоматическом и полуавтоматическом режимах. Данное оборудование часто используется для обработки деталей, изготовленных из твердых сталей и других сложных материалов.

Магнитные и электромагнитные столы, использующиеся при обработке металлов, исключают необходимость в механическом креплении, что способствует повышению качества обработки и позволяет избежать повреждения заготовок.

Технические характеристики и маркировка

Все обрабатывающие станки делятся по множеству ключевых характеристик:

- число скоростей переключения;

- частота вращения;

- количество оборотов рабочей головки (обычно достигает 400-3500 оборотов в минуту);

- мощность установки, что оказывает влияние на скорость обработки;

- особенности движения стола как в вертикальном, так и в горизонтальном направлениях;

- способы подачи (ручная или механическая);

- тип управления (ручное или электронное);

- наличие системы охлаждения и ЧПУ.

При этом можно применять фрезы различных типов: угловые для достижения необходимой конфигурации детали, торцевые для вертикальной обработки заготовок, формируя профильную структуру. Плоскостные и цилиндрические фрезы также используются для поверхностной обработки, позволяющей снимать слой определенной толщины. Фрезы могут иметь различное количество зубьев, что влияет на качество и скорость обработки.

При выборе фрезерной установки важно учитывать тип оборудования, обращая внимание на маркировку. Она может быть следующей:

- консольный вертикально-фрезерный станок 1;

- модели, работающие на поток (непрерывного действия для производства однотипной продукции) 2;

- трафаретные (копировальные) 3;

- гравировальное оборудование 4;

- бесконсольные с крестовым столом 5;

- продольно-фрезерные (используются достаточно редко) 6;

- универсальные устройства широкого спектра применения (предназначены для штучного производства, в мастерских) 7;

- горизонтальные консольные 8;

- прочие варианты 9.

Маркировка служит указанием на тип базовой модели: Ш указывает на широкую универсальность, в то время как буквы В, П, А, С обозначают различные классы точности. Буква Г обозначает горизонтальную ориентацию рабочего шпинделя.

Работы, выполняемые на консольно-фрезерных станках

Консольно-фрезерные станки способны заменить множество трудоемких операций, которые раньше выполнялись вручную, что обеспечивает значительное сокращение времени обработки. Наиболее часто операции, выполняемые на фрезерных станках, заменяют следующие слесарные процессы: опиливание плоских взаимно параллельных, взаимно-перпендикулярных и поверхностей, расположенных под заданным углом; обработка уступов и пазов, включая шпоночные пазы для призматических, сегментных и направляющих шпоночных приспособлений, а также «ласточкины хвосты» и Т-образные пазы. Вдобавок, на консольно-фрезерных станках можно производить отрезание заготовок от профильного проката.

Рабочее пространство фрезеровщика организовано таким образом, что в нем размещены фрезерный станок, а также шкафы с инструментами и приспособлениями. Справа от станка обычно располагаются контейнеры для новой и обработанной продукции. Уборочная ветошь находит свое место в специальных ящиках, а стружка и отходы собираются в специальные емкости, которые ставятся возле станка. Для удобства работника необходимо также обеспечить наличие подставки для рабочего инструмента. Приспособления организованы на стеллажах или в шкафах для упрощения доступа.

Безопасность работ фрезеровщика

При выполнении операций на фрезерных станках необходимо строго придерживаться следующих правил безопасности:

- неуклонно следовать установленным настройкам станка, соответствующим заданным режимам обработки;

- использовать только исправный и качественно заточенный инструмент;

- размещать детали, приспособления и инструменты исключительно на предназначенных для них местах, применяя их только по их прямому назначению;

- аккуратно убрать режущий и измерительный инструменты, заготовки и обработанные детали со стола после их использования;

- убедиться в надежном креплении обрабатываемых заготовок, инструментов и других приспособлений;

- систематически следить за исправностью смазочной системы, поскольку её неисправность может привести к поломке узлов станка;

- не проводить измерения и не удалять стружку во время обработки;

- обеспечить правильный ввод охлаждающей жидкости в зону резания;

- не допускать пустой работы станка без выполнения обрабатывающих операций;

- выключать станок во время перерывов подачи электрической энергии, уборки и смазки, а также при закреплении и измерении обрабатываемой заготовки.