В данном контексте под глубиной резания подразумевается расстояние, на которое резец проникает в материал заготовки в процессе обработки. Разница между первоначальным диаметром заготовки (обозначаемым как D) и новым диаметром (обозначаемым как d), полученным после прохода резца, называется припуском. Следовательно, глубина резания является величиной, которая определяется припуском, снимаемым с заготовки за один проход резца.

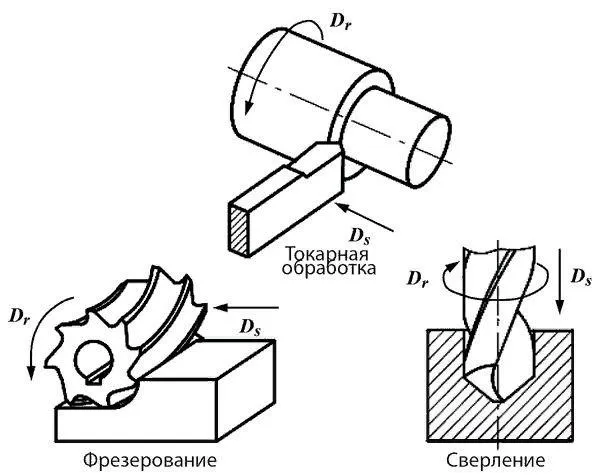

Режимы резания при токарной обработке

Правильный выбор режима обработки на токарном станке — это ключевая задача. Если рабочие параметры установлены корректно, станок функционирует с высокой эффективностью:

- достигается значительная производительность;

- себестоимость продукции минимизируется;

- качество обработки поверхности повышается;

- режущий инструмент функционирует без заметного износа и не ломается;

- вероятность появления бракованных изделий практически сводится к нулю.

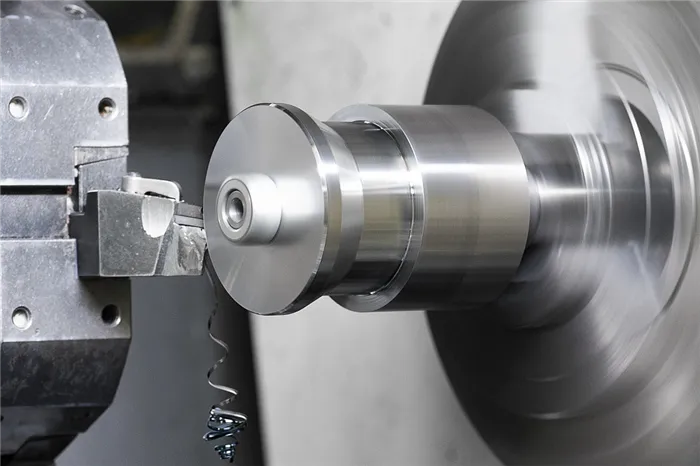

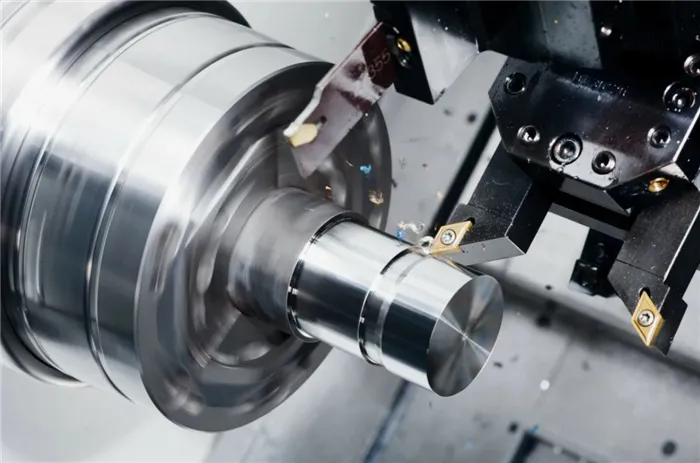

Процесс формирования стружки на токарном станке с числовым программным управлением. Источник www.dreamstime.com

Параметры режима резания при токарной обработке

Рабочие параметры представляют собой набор характеристик, которые устанавливаются в соответствии с технологическим маршрутом обработки детали конкретным инструментом. Если изделие имеет сложную конфигурацию, для каждого этапа (перехода) операции определяются свои параметры в соответствии с технологическими требованиями, указанными в чертежах, а также с учетом размеров и допускаемых отклонений.

Определить оптимальный режим токарной обработки обычно следует один раз — для первой детали. Однако это не всегда так. Качество металла может меняться от партии к партии, и в таком случае может потребоваться корректировка установленных параметров. Тем не менее, если изменений не наблюдается, то при последующем изготовлении таких деталей параметры в большинстве случаев подставляются автоматически, что ускоряет процесс наладки станка и способствует оптимизации производственного цикла.

К основным параметрам резки относятся:

- глубина резания (t), мм;

- рабочая подача (S), мм/об;

- скорость резания (V), м/мин.

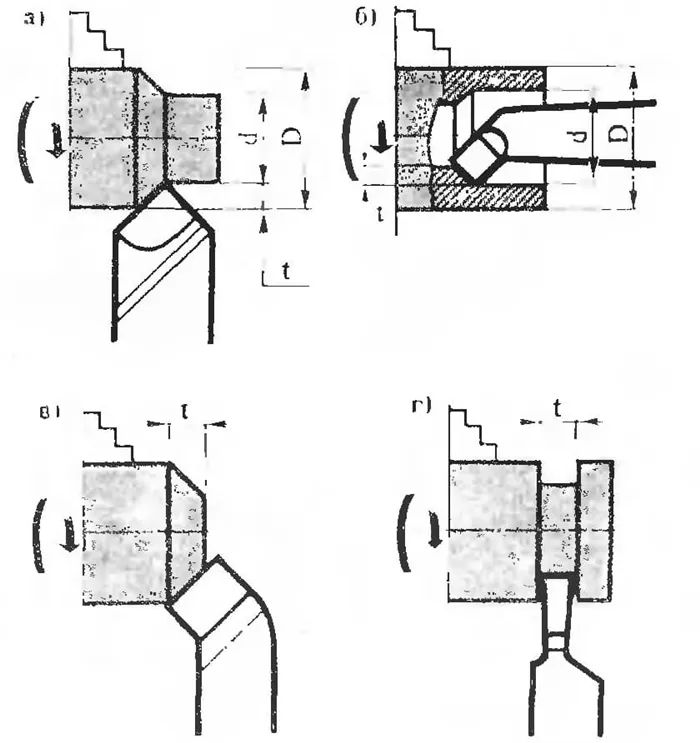

Элементы режимов резания в процессе токарной обработки

Дополнительные параметры включают в себя: масса и материал заготовки, величина припусков, частота вращения шпинделя, тип и материал режущего инструмента, вспомогательное и основное время обработки, требования к чистоте обработки поверхности и другие характеристики, влияющие на конечный результат токарной обработки.

Расчет токарных режимов резания может осуществляться одним из следующих трёх методов:

- Аналитический (или расчетный) — основан на использовании формул, опираясь на технические характеристики станка.

- Программный — применяется специальное программное обеспечение. Этот метод используется для определения режимов резания на современных токарных станках с ЧПУ, где применяются те же формулы, но расчеты выполняются автоматизированно, что снижает риск ошибок.

- Табличный — подбираются параметры резки основываясь на собственном опыте и справочных таблицах. Поскольку сложно учесть все нюансы, этот метод зачастую комбинируется с аналитическим.

Подготовка к резанию при токарной обработке

Чтобы эффективно обработать металл, необходимо следовать определённым шагам:

- Выбор материала. Нужно точно определить состав и тип сырья, так как это влияет на выбор режима обработки. К примеру, скорость резания стали будет отличаться от аналогичного показателя для других металлов.

- Проверка состояния станка. Важно удостовериться, что он исправен. Это особенно актуально для оборудования с ЧПУ, так как любые неточности или дефекты могут негативно сказаться на качестве обработки.

- Выбор и установка режущего инструмента. Правильность выбора инструментального материала и его геометрии напрямую сказывается на сроках службы инструмента и качестве обработки.

- Расчет основных параметров. Ключевые параметры, такие как глубина резания, скорость подачи и главный угол в плане, определяются в зависимости от материала заготовки, требуемого качества обработки и типа используемого резца.

- Определение режимов резания для токарного станка. Для этого могут использоваться программное обеспечение или справочные таблицы. Также скорость резания и другие параметры можно определить с помощью специального калькулятора режимов.

- Закрепление заготовки. Убедитесь, что деталь надежно зафиксирована в патроне или между центрами станка. Это исключает вероятность смещения заготовки и возникновения вибрации во время обработки.

- Проверка безопасности. Проверьте, чтобы все защитные устройства были установлены на свои места, а в рабочей зоне отсутствовали посторонние предметы.

- Проведение тестового запуска. Перед началом основной обработки рекомендуется запустить станок без подачи инструмента, чтобы проверить корректность выбранного режима.

- Настройка параметров. После тестового запуска и начальной обработки скорректируйте скорость резания и другие параметры, если это необходимо.

- Начало работы. После всех внесенных изменений можно смело приступать к работе, зная, что все параметры настроены верно.

Этот алгоритм поможет вам создать оптимальные условия для эффективного выполнения токарной обработки на разном уровне оборудования.

Методы расчета скорости резания при токарной обработке

Корректная настройка режимов токарной обработки имеет большое значение, так как правильно выбранные рабочие параметры позволяют максимально эффективно использовать оборудование:

- увеличивается производительность;

- снижается себестоимость;

- обеспечивается высокое качество обработки;

- уменьшается износ режущего инструмента, что приводит к его долговечности;

- мирная вероятность бракованной продукции.

Рабочие параметры — это обширный набор характеристик, предписываемых конкретному оборудованию в зависимости от разработанного технологического процесса. При обработке сложных деталей рассчитываются индивидуальные параметры для каждого этапа, учитывая размеры, допускаемые отклонения и технологические требования, указанные в чертежах.

Для деталей одной партии фиксируется постоянная скорость резания, которая определяется однократно для первой детали. Однако качество металла может варьироваться между партиями, что требует корректировки параметров при переходе к другой партии заготовок. Если же изменений не происходит, в дальнейшем параметры для обработки таких деталей обычно подставляются автоматически. Это ускоряет процесс наладки станка и способствует оптимизации производственного процесса.

Основные параметры резки включают:

- рабочая подача (S) — измеряется в мм/об;

- глубина резания (t) — измеряется в мм;

- скорость резания (V) — измеряется в м/мин.

Дополнительные параметры представляют собой массу и материал детали, частоту вращения шпинделя, время, затрачиваемое на основную и вспомогательную обработку, размеры припусков, материал режущей части инструмента, требования к чистоте обработки и прочие факторы, влияющие на итоговый результат работы.

Режимы токарной обработки, включая скорость резания при обработке изделия, рассчитываются тремя основными способами:

- Аналитический — исходя из технических характеристик оборудования с применением специальных формул.

- Программный — с использованием программного обеспечения. Этот подход используется для определения скорости резания на станках с ЧПУ. Для расчета используются те же формулы, но все вычисления выполняет машина, что позволяет минимизировать вероятность ошибок.

- Табличный — параметры резки подбираются на основе справочных таблиц и личного опыта. Учитывая сложность учета всех нюансов, этот метод часто применяется совместно с аналитическим.

Простое вычисление скорости и глубины резания при токарной обработке

Процесс токарной обработки заготовки — это довольно точная и деликатная операция, в ходе которой крайне важно правильно рассчитывать все параметры. В этой части мы рассмотрим, как можно вычислить правильную глубину резания с помощью одной простой формулы, а также обсудим такие понятия, как подача заготовки и скорость резания. Если вы хотите узнать о различных методах токарной обработки и их отличиях, можете пройти по этой ссылке.

Глубина, с которой снимается слой материала каждым проходом резца, обычно обозначается буквой t. Для вычисления этого параметра при перпендикулярном расположении резца используется простая формула: необходимо вычислить разность между диаметром заготовки или обрабатываемой поверхности (D) и диаметром уже обработанной поверхности (d), а затем разделить данное число на два.

t=(D-d)/2 мм

Для растачивания используется несколько иная формула для расчета глубины резания. В этом случае берется разность между диаметром отверстия, полученным после обработки, и диаметром до обработки, также делится на два.

При отрезании и создании канавок глубина резания обычно равняется ширине получаемой канавки.

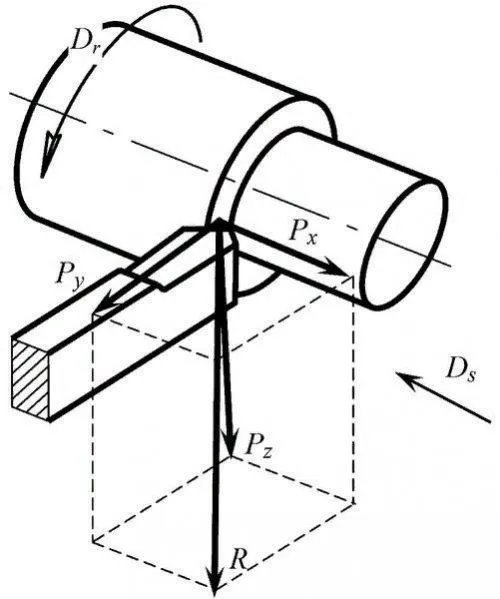

Подача заготовки

Скорость подачи заготовки определяется на один ее оборот вокруг оси. Она равняется расстоянию перемещения режущей кромки в направлении движения подачи и измеряется в мм/об. Выделяют перпендикулярную, продольную и наклонную подачи заготовки, в зависимости от формы заготовки. Наклонная подача применяется для обработки конических поверхностей.

Скорость резания (или скорость движения резца, обозначаемая как v) зависит от скорости вращения заготовки (n) и её диаметра (D). При этом, чем больше диаметр, тем выше должна быть скорость резания (при равном количестве оборотов заготовки).

Сама скорость резания вычисляется по следующей формуле:

v=πDn/1000 м/мин

Параметры при расчете режима резания

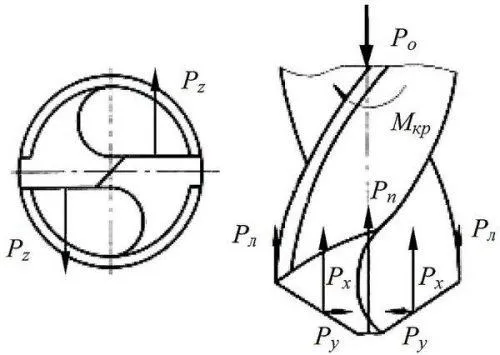

Основной расчет режимов механической обработки производится на основе трех параметров: скорости резания (V), подачи (S) и глубины резания (t). На первом этапе определяются расчетные величины этих параметров, которые будут использоваться в производственном процессе.

Затем с помощью эмпирических формул, справочных таблиц и данных спецификаций оборудования производится подбор технологических режимов резания, которые будут наиболее подходящими для вида обрабатываемого материала, возможностей станка, а также типа и характеристик инструмента.

От правильности выбора и расчета параметров зависит не только качество обработки, но и такие показатели, как производительность, себестоимость продукции и эксплуатационные расходы. Кроме того, сила воздействия на инструменты в процессе обработки влияет не только на скорость их износа, но также и на состояние оснастки и приспособлений.

Работа на избыточных скоростях и подачах приводит к недопустимым вибрациям, что создает высокую нагрузку на узлы и механизмы оборудования, что может следовать не только к потере точности, но и к поломке станка.

В большинстве случаев режимы резания проверяются и корректируются во время опытной обработки детали. Поэтому их выбор зависит не только от правильности расчетов, но и от опыта технолога и операторов станков.

Скорость

Временной цикл обработки детали состоит из трех базовых компонентов: подготовительно-заключительного времени, вспомогательного времени и основного времени. Основное время включает в себя все операции резания металла, выполненные на установленных режимах. Поскольку основное время является самой затратной частью цикла обработки, его величина напрямую влияет на себестоимость изделия.

Таким образом, правильный выбор данного параметра имеет важное значение как с технологической, так и с экономической точки зрения.

Формула расчетной скорости резания может быть выражена следующим образом:

В этой формуле значение параметра D зависит от типа обработки. Для токарной обработки это диаметр обрабатываемой детали, в других видах — диаметр инструмента (сверла, фрезы). Параметр n — это скорость вращения шпинделя, измеряемая в оборотах в минуту.

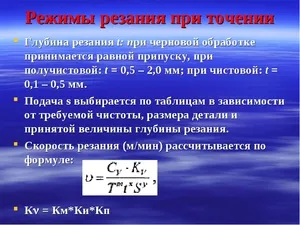

Таким образом, происходит определение теоретической величины скорости резания, которая служит отправной точкой для дальнейших вычислений. Конкретно, она используется для расчета теоретической глубины резания, обозначаемой как t. Поскольку реальная скорость резания зависит от множества факторов, ее вычисление осуществляется с использованием эмпирической формулы, в которой единственной переменной является t:

Где Cv — это безразмерная константа, зависящая от ряда факторов обработки; Т — регламентированное время стойкости инструмента; t — глубина резания; Sо — подача; Кv — сводный коэффициент, представляющий собой произведение восьми корректировочных коэффициентов.

Подача

Подача (обозначаемая S) — это расстояние, пройденное режущей кромкой за единицу времени. В зависимости от вида механической обработки подача может иметь различные единицы измерения. Длина пройденного пути всегда указывается в миллиметрах, но может быть связана как с одним оборотом (в токарной обработке), так и с одной минутой (при сверлении и фрезеровании).

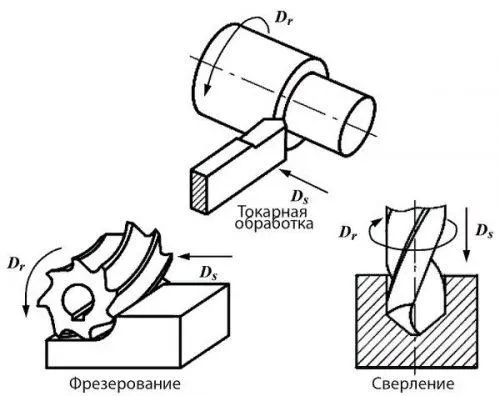

Как правильно рассчитать режим резания при сверлении

При работе сверла на него воздействуют те же силы, что и на токарный резец. Поэтому для расчета режимов резания при сверлении применяется аналогичный подход, учитывающий геометрию и соответствующие значения параметров.

Силы Рz направлены против главного движения и находятся в прямой зависимости от скорости резания. Силы Рх, Рn и Рл воздействуют на конструктивные элементы сверла и определяют значение осевой силы (Ро), соответствующей силе привода станка.

Главные технологические параметры сверла — это осевая сила и крутящий момент, которые могут быть определены расчетным путем с использованием эмпирических формул:

В данном случае Ср и См — это константы, значения которых зависят от типа сверления и от свойств материалов, а также обрабатываемой детали; D — это диаметр сверла, а S — подача.

Коэффициент коррекции Кр в этой формуле определяется только характеристиками материала детали.

Условия резания при сверлении значительно более сложны, чем при токарной обработке. Это связано с трудностями в удалении стружки и отвода тепла. Применение смазочно-охлаждающих жидкостей (СОЖ) приносит меньший эффект из-за сложности доставки жидкости к зоне резания.

Кроме того, многие факторы, влияющие на процесс сверления, невозможно учесть при подборе режимов через таблицы и формулы.

Поэтому для проверки и корректировки технологических режимов, как правило, используются пробные обработки.

Правильный расчет режимов резания при сверлении производится по сложным формулам с использованием таблиц из технологических справочников.

Существуют ли упрощенные методы, основанные на количестве оборотов и типе материала сверла, которые можно использовать в повседневной практике? Если у кого-то есть такой расчет, пожалуйста, поделитесь этой информацией в комментариях.

Правила черновой обработки

Как и любая технологическая операция, черновая обработка металлов требует соблюдения определённых правил. Основные правила чернового точения:

- При выборе глубины резания следует учитывать, что её значение не должно превышать 2/3 ширины режущей кромки;

- Черновая обработка производится в несколько этапов;

- Для обдирки необходимо использовать проходной резец;

- Первый проход по длине должен составлять размер поверхности детали, не учитывая одного миллиметра;

- После обдирки проходным резцом следует использовать подрезной резец для обработки торца.

Соблюдение этих простых правил позволит вам осуществить качественную первую обработку деталей и уверенно подходить к производству.

Контроль размеров

Токарная обработка предполагает контроль линейных и диаметральных размеров детали. Обычно для обоих видов обработки используется штангенциркуль. Для измерения диаметральных размеров при чистовой обработке рекомендуется применение микрометра и мерных скоб. В зависимости от сложности производства могут также использоваться другие инструменты, такие как уровни, специальные линейки, динамометры и прочее. Контроль размеров необходимо проводить несколько раз для того, чтобы выявить отклонения и на основании этого решить вопрос о дальнейшем ходе работы с изделием.

Обработка детали — это крайне важный аспект в производственном процессе. Данная операция должна выполняться с максимальной аккуратностью и в соответствии с установленными нормами. При черновой и чистовой обработке крайне важно учитывать формулы для скорости и глубины резания, что способствует созданию качественной и надежной детали, произведенной согласно всем стандартам и требованиям.