Методы измерения предела текучести соответствуют стандартам, разработанным такими организациями, как ASTM и ISO, что гарантирует надежность, точность и соблюдение последовательности в оценке данного параметра.

Предел прочности металла: значение этого показателя

Предел прочности металла является одной из ключевых механических характеристик различных материалов. Данный термин широко используется в специальной литературе в отношении металлов и сплавов. Однако в технических справочниках и нормативных документах этот показатель часто обозначается как временное сопротивление.

Прочность определяется как способность стали или других материалов противостоять деформирующим и разрушающим нагрузкам, а также моя признак того, как они могут сохранять свою целостность, структуру и форму при воздействии механических, температурных, магнитных и других факторов.

При оценке прочности metals рассматриваются такие параметры, как предел прочности (или временное сопротивление), способность к упругой деформации, предел пропорциональности, предел упругости и предел текучести, которые входят в состав основных характеристик прочности на растяжение.

Обычно предел прочности металла обозначается символом σв, а его измерение осуществляется в килограммах силы на квадратный сантиметр (кгс/см²) или в мегапаскалях (МПа).

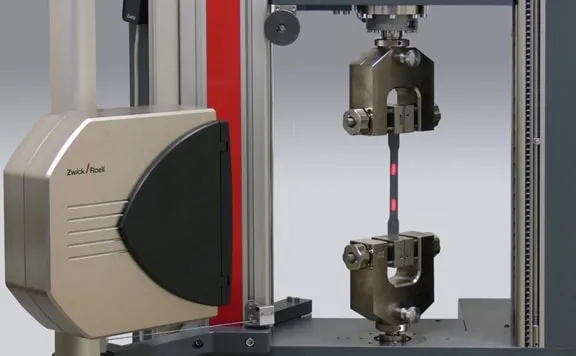

Для тестирования прочности материалов на разрыв используются специализированные стенды. В этих испытаниях образец фиксируется с одного конца, а на его другой конец воздействует разрывающая нагрузка. Эффект достигается с помощью электромеханических или гидравлических систем. Во время испытания нагрузка постепенно увеличивается, приводя к разрыву, скручивающему или изгибающему эффекту на металлическом образце.

Для точного снятия параметров усилия на разрыв и относительного удлинения образцов испытательные стенды оснащаются электронной системой контроля.

Разновидности пределов прочности металла

Как уже отмечалось, предел прочности является одним из центральных физических показателей всех конструкционных материалов, включая металлы. Этот параметр служит основой для выбора, подходит ли конкретный сплав для изготовления определенной детали или необходимо его замещение более прочным аналогом.

В зависимости от вида приложенного усилия выделяют различные категории:

- Предел прочности при сжатии: этот параметр обозначает максимальную нагрузку, при которой постоянное или переменное механическое напряжение приводит к сжатию и деформации образца. Статическим пределом прочности считается величина при постоянном напряжении, в то время как динамическим — при переменном. Сжатие при механической нагрузке обычно занимает небольшой временной интервал.

- Предел прочности при растяжении: это максимальная сила, воздействующая на образец, при превышении которой происходит его разрыв. В данном контексте речь идет не только о полном разрушении металлического пробника, но и о его неприемлемом истончении, что также указывает на превышение порога напряжения. Обычно для разрыва образца не требуется много времени.

- Предел прочности при кручении: данный параметр отражает максимальные касательные напряжения, возникающие при кручении вала в наиболее уязвимых местах. Превышение этого предела приводит к разрушению образца. Этот показатель используется при расчетах на прочность, выборе сечения и определении допустимого крутящего момента.

- Предел прочности при изгибе: этот показатель обратно зависит от твердости материала и увеличивается с повышением содержания цементирующих добавок. Иными словами, сила при изгибе зависит от химического состава сплавов, размеров карбидных зерен и характеристик цементированного слоя образца.

При этом толщина цементирующего слоя в образце играет значительную роль. Увеличение толщины слоя приводит к снижению местных напряжений, что способствует повышению прочности, в то время как уменьшение толщины вызывает снижение прочности сплава. Для определения предела прочности при изгибе используется метод, при котором сосредоточенная сила, приложенная к центру образца, разрушает его, размещенный на двух опорах.

Предел пропорциональности и предел упругости

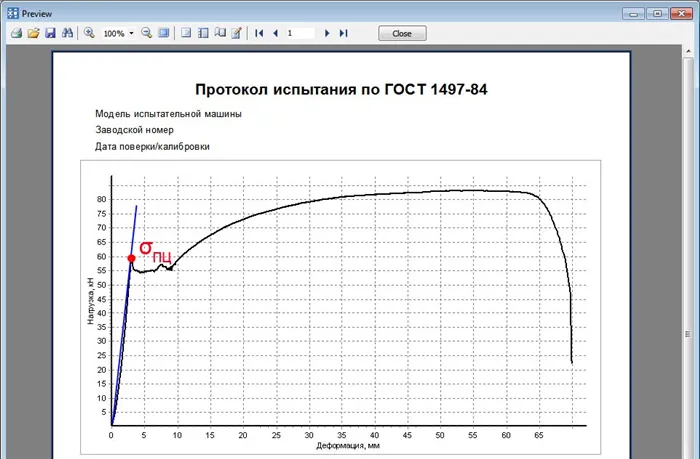

Пределом пропорциональности σПЦ называется наименьшее напряжение, вызывающее в тестируемом материале отклонение от закона пропорциональности. Пределом упругости σУП является наибольшее напряжение, ниже которого величина деформации является определенной функцией от напряжения, независимо от его увеличения или уменьшения. Важно отметить, что эти два значения не являются идентичными.

Предел текучести

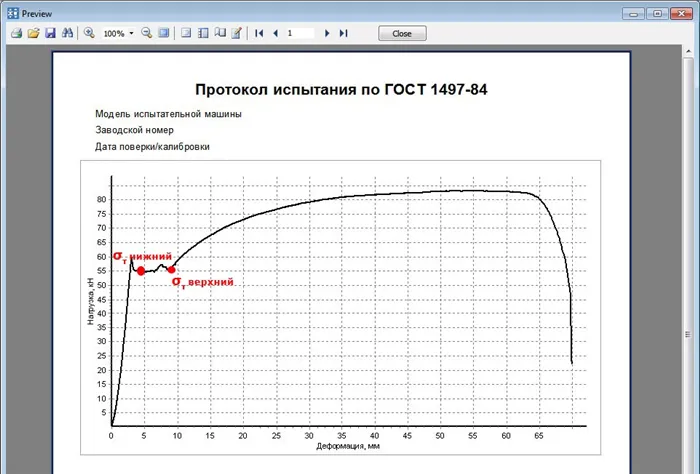

Пределом текучести σТ называется напряжение, при котором остаточная деформация образца равномерно распределяется по его рабочей части при условии постоянства растягивающего усилия.

Как правило, пределом текучести считается напряжение, при котором происходит заметное увеличение деформации образца, а стрелка динамометра разрывной машины либо останавливается, либо движется в обратном направлении. В этот момент на кривой «напряжение — деформация» образуется так называемая площадка текучести (кривая a), и предел текучести обозначается как явный или физический.

В некоторых случаях площадка текучести может быть выражена неясно (кривая б) или отсутствовать вовсе (кривая в). Так бывает, например, с высокопластичными металлами (такими как медь). Когда температура восходит, явный предел текучести проявляется в форме кривой, представленной на рисунке в. Мягкая углеродистая сталь с содержанием 0,05% при 300°С демонстрирует кривую в виде б; другие более термостойкие стали могут сохранять явный предел текучести до 400 и даже 500°С. Выше этих температур форма кривых растяжения становится аналогичной кривой в.

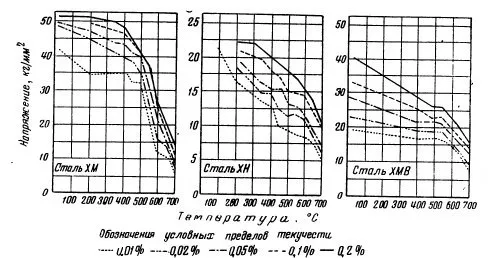

В ситуациях, когда явный предел текучести не прослеживается, применяется метод определения так называемых условных пределов текучести. Эти условные пределы основываются на вычислении напряжений, вызывающих заданную малую остаточную деформацию (в пределах 0,01—0,5%). На практике чаще всего вычисляются условные пределы текучести, которые вызывают остаточную деформацию в 0,1 или 0,2%.

Условные пределы текучести для различных легированных сталей могут заметно различаться. Например, при нормальных температурах эти пределы могут быть близки, однако при высоких температурах различие между условными пределами текучести, например 0,01 и 0,2%, может стать существенным.

Разнообразие пределов прочности металла

Предел прочности металла является жизненно важной характеристикой, которая изображает способность материала противостоять различным нагрузкам до момента разрушения. Давайте подробнее рассмотрим различные виды пределов прочности, а также приведем конкретные значения и данные, чтобы лучше понять этот аспект.

При сжатии

В случае металлов параметр предела прочности при сжатии может варьироваться в широком диапазоне в зависимости от типа и обработки материала:

- Обычные строительные стальные прутья способны выдерживать сжимающие нагрузки на уровне 400-600 МПа.

- Чугун, обладая своей хрупкой природой, демонстрирует более низкий предел прочности при сжатии, который может находиться в пределах 170-260 МПа, хотя некоторые сорта чугуна способны достигать и выше 800 МПа.

При растяжении

Этот параметр критически важен для многих конструкционных приложений:

- Углеродистые стали могут иметь предел прочности на растяжение от 400 МПа до более чем 1200 МПа, что зависит от состава и термической обработки.

- Алюминиевые сплавы, как правило, имеют более низкий предел прочности на растяжение, который варьируется от 70 МПа до 700 МПа, исходя из типа сплава и методов обработки.

При изгибе

Этот параметр особенно важен для элементов конструкций, подверженных изгибу:

- Конструкционная сталь может продемонстрировать предел прочности при изгибе в диапазоне от 355 МПа до 650 МПа.

- Для более гибких металлов, таких как алюминий, предел может быть ниже, но все еще достаточным для множества применений с пределами от 200 МПа до 500 МПа.

При кручении

Параметр важен для валов, шпинделей и других деталей, работающих на скручивание:

- Стальные валы могут выдерживать крутящие напряжения от 300 МПа до 800 МПа, что зависит от состава и обработки материала.

- Алюминиевые валы обычно имеют более низкие показатели предела прочности при кручении, однако легкий вес компенсирует этот недостаток, позволяя их применять в конструкциях, где важен общий вес изделия.

Предел прочности стали

Сталь остается основным материалом в различных отраслях промышленности благодаря своим уникальным свойствам, включая разнообразие пределов прочности, которые зависят от ее химического состава, микроструктуры и методов обработки. Рассмотрим конкретные значения предела прочности для различных типов сталей и факторы, влияющие на эти показатели.

Углерод играет ключевую роль в определении механических свойств стали:

- Низкоуглеродистые стали (до 0,3% углерода) имеют предел прочности от 400 до 550 МПа. Они отличаются хорошей пластичностью и свариваемостью и находят широкое применение в строительстве и производстве автомобилестроения.

- Среднеуглеродистые стали (0,3% — 0,6% углерода) могут демонстрировать предел прочности от 600 до 800 МПа. Эти стали более прочные, но менее пластичные и используются для выпуска колес, шестерен и других деталей, требующих умеренной прочности и ударной вязкости.

- Высокоуглеродистые стали (с содержанием углерода свыше 0,6%) могут достигать значения более 800 МПа, а в некоторых случаях превысить 1200 МПа после соответствующей термообработки. Они применяются для изготовления режущих инструментов, пружин и высокопрочных проволок.

Введение легирующих элементов, таких как хром, никель, молибден и ванадий, может значительно повысить предел прочности стали:

- Низколегированные стали могут иметь предел прочности от 700 до 950 МПа. Они обеспечивают улучшенные механические свойства и широко применяются в несущих конструкциях, где требуется дополнительная прочность без значительного увеличения веса.

- Высоколегированные стали, включая инструментальные и нержавеющие стали, могут сильно превышать 2000 МПа, особенно после проведения термообработки.

Термообработка сталей, поскольку закалка и отпуск, может значительно варьировать их предел прочности:

- Закаленная и отпущенная сталь может демонстрировать предел прочности в диапазоне от 500 до 3000 МПа, что зависит от состава и условий обработки. Эти процессы способны изменить микроструктуру стали, увеличивая ее твердость и прочность, однако могут негативно сказаться на ее пластичности.

Изучение прочности на растяжение

Определение прочности на разрыв

Максимальная несущая способность без разрушения характеризуется как предел прочности. Это свойство позволяет инженерам оценить силу на растяжение или удлинение под нагрузкой, которую материал способен выдержать, не вызывая необратимых повреждений.

Точка предельного напряжения и предельная сила:

Точка предельного напряжения подразумевает тот момент, в который материал разрушается, а соответствующее значение напряжения называется пределом прочности или пределом прочности на разрыв (UTS), представляя собой максимальное напряжение, которое может выдержать материал перед полным разрушением.

Отношение к материальному отказу:

Предел прочности на растяжение является критически важным параметром для любого материала, так как он позволяет оценить его склонность к разрушению при растяжении. При воздействии растягивающей нагрузки происходит деформация материала, переходя от упругого состояния к пластическому. В конечном итоге, как только приложенная нагрузка превышает предел прочности на растяжение, это приводит к его разрушению.

Определяющие факторы прочности на растяжение

Факторы, влияющие на предел прочности стали, варьируются в зависимости от типа материала, микроструктуры, производственных процессов и типа используемых материалов.

Тип материала и микроструктура:

Тип материала и его микроструктура играют решающую роль в определении прочности на разрыв. Это можно проиллюстрировать на примере дуплексной нержавеющей стали с мартенситным превращением, а также марок, подвергающихся дисперсионному упрочнению, которые обладают большей прочностью на разрыв по сравнению с аустенитной сталью.

Кроме того, легирующие элементы, такие как хром, молибден и никель, значительно влияют на механические и коррозионные свойства стальных компонентов. Например, ферритные марки с высоким содержанием хрома, такие как 446, обладают повышенной жаропрочностью.

Производственные процессы и применяемые материалы:

- Добавление сплавов в процессе производства позволяет улучшить упрочняющие свойства материала, особенно прочность на разрыв. К примеру, использование марганца, ниобия и ванадия может усилить прочность, однако часто ухудшает другие качества, такие как свариваемость, вязкость и пластичность.

- Механическая обработка также имеет значительное влияние на увеличение прочности на разрыв, особенно при прокатке стали, когда она становится более прочной.

- Различные термообработки, такие как нормализация, закалка и отпуск, а также термомеханическая прокатка, влияют на прочность на разрыв и другие механические свойства стали.

Испытания на прочность на растяжение

Ниже представлены оборудования, используемого для испытаний на растяжение:

Машина для испытаний на растяжение:

- Также известна как универсальная испытательная машина.

- На образец материала прикладывают растягивающее усилие до тех пор, пока он не лопнет.

- Структура машины включает в себя тензодатчик для измерения приложенной силы и траверсу для захвата и растяжения образца.

Рисунок 3. Машина для испытания на растяжение

Предел текучести и предел прочности: различия и сходства

Сравнительный анализ

Таблица 2. Сравнение предела текучести и прочности на разрыв

Предел текучести применяется к пластичным материалам, тогда как предел прочности в основном используется для хрупких.

При анализе предела текучести учитываются многоосные напряженные состояния, тогда как прочность исследуется исключительно при одноосном нагружении.

В оценке предела текучести учитывается оценочная стоимость, а для прочности определяются точные значения с 100% вероятностью.

Предел текучести определяется в точке пластической зоны, в то время как предел прочности фиксируется в точке разрушения.

Графическое представление кривых напряжение-деформация:

- Предел текучести: как видно на графике деформации напряжения, отклонение кривой от ее линейной части, то есть от упругой области к началу пластической зоны, указывает на предел текучести.

- Предел прочности: максимальная точка на графике растяжения-деформации, обозначающая максимальное напряжение, которое материал способен выдержать до его разрушения.

Рисунок 5. Кривая растяжения-деформации, показывающая предел текучести и прочность на растяжение.

Предел текучести и предел прочности на разрыв для различных материалов

Таблица 3. Предел текучести и предел прочности различных материалов

Предел текучести (МПа) и прочность на растяжение (МПа):

Сталь с низким содержанием углерода, средняя сталь C и сталь с высоким содержанием углерода имеют отчетливые пределы текучести и прочности на разрыв.

Предел прочности

Предел прочности оценивает прочность выбранного материала, равного максимальному возможному напряжению, которое может возникнуть под воздействием нагрузки, способной разрушить материал.

Этот предел прочности в реальности вычисляется путем приложения к материалу определенной нагрузки, используя методы, такие как продавливание на гидравлическом прессе или растяжение материала с помощью специальных машин.

Факторы, определяющие прочность, являются условными, поскольку зависят от множества характеристик, учитываемых при измерении прочности строительного материала. Поэтому предел прочности одного и того же материала может варьироваться при различных условиях, таких как размер материала, характеристики прибора, скорость загрузки и прочее. Следовательно, для определения предела прочности создаются специальные условия, разработанные инженерами, которые соответствуют ГОСТам и утвержденным стандартам.

Методы измерения прочности, не требующие разрушения материала

Кроме методик, подразумевающих разрушение материалов, также существуют методы, которые избегают разрушения. Такие подходы часто используются в соответствии с уже возведенными конструкциями. Наиболее распространенным из них является акустический метод измерения прочности, который делится на два подвида: резонансный и импульсный. Оценка проводится через равномерное распространение ультразвука с последующим измерением возникающих колебаний.

Одним из важных условий применения ультразвукового метода является высокая плотность прочности самого материала.