Сварка — это технологический процесс, заключающийся в соединении двух или более металлических заготовок путем плавления их поверхностей с последующим охлаждением. Данная методика нашла широкое применение в различных секторах промышленности, включая автомобилестроение, аэрокосмическую отрасль, электронику и строительство.

Области применения сварки: от гаража до космоса

Почему сварка так востребована? Области применения сварки охватывают множество секторов. Причина её популярности кроется в высокой эффективности данной технологии для решенияологических задач, связанных с металлом. В силу того, что в нашем мире существует огромное количество металлических изделий, сварка как способ соединения становится незаменимой. Какие типы сварки существуют? Сварка применяется в самых различных областях, начиная от домашних мастерских и заканчивая производством космических кораблей. Используемая технология варьируется в зависимости от вида сварочного процесса, поскольку каждый тип имеет свои уникальные характеристики и специфические требования к материалам.

- Виды сварки

- Электродуговая

- Аргонно-дуговая

- Контактная

- Газовая

- Плазменная

- Лазерная

- Другие категории

- Универсальные

- Для соединения определённых материалов

- Для ремонта машин

- Термостойкие

- Для выполнения работ при особых условиях

Типы сварки

Электродуговая сварка

При помощи электродуговой сварки происходит соединение материалов благодаря нагреванию, источником которого является электрическая дуга, возникающая между свариваемой деталью и сварочным электродом.

Эта технология чаще всего используется для соединения обычных углеродистых сталей.

Аргонно-дуговая сварка

Аналогично электродуговой сварке, она также осуществляется с помощью электрической дуги, однако используется защитная завеса из инертного газа. Такое облако предотвращает доступ воздуха к зоне сварки и исключает окисление сварочной ванны.

Области применения этого типа сварки включают соединение заготовок из нержавеющей стали, жаропрочной и кислотостойкой стали, а также алюминия, магния и различных цветных сплавов.

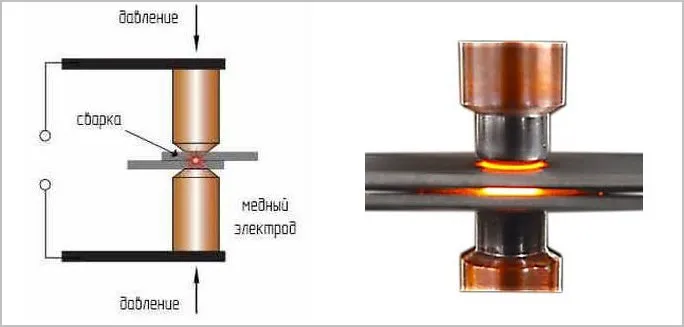

Контактная сварка

Контактная сварка осуществляется в два этапа: сначала нагреваются металлические элементы до состояния пластичности, после чего происходит механическое деформирование деталей. Области использования контактной сварки разнообразны и включают в себя такие формы, как точечная, стыковая, шовная и рельефная сварка.

Газовая сварка

При использовании газовой сварки кромки соединяемых материалов расплавляются, и в жидкую ванну вводится присадочный материал. Применение газовой сварки нашло широкий диапазон, особенно в производстве тонколистовых и трубчатых конструкций.

Для плавления металла используется горение ацетилена в сочетании с кислородом. Главные преимущества этой технологии — это её мобильность и независимость от внешних источников электричества.

Плазменная сварка

С помощью плазменной сварки соединяют тугоплавкие металлы, такие как молибден, вольфрам и никелевые сплавы. Здесь металл обрабатывается струей плазмы, температура которой достигает 30 000 градусов Цельсия.

Лазерная сварка

Лазерная сварка демонстрирует высокую эффективность при соединении металлических изделий. Она обеспечивает отличную производительность, обеспечивая стабильное формирование шва, с минимальной зоной термического воздействия на заготовку. Также возможно соединение массива крупных конструкций.

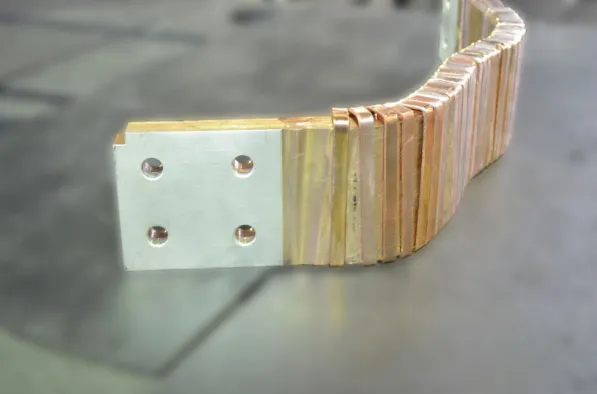

Это лишь основные виды сварки. Для специфических операций применяются и другие методы, которые также находят свое применение в различных сферах. Например, в некоторых отраслях для создания цельной конструкции из различных металлов используется термомеханическое соединение деталей при помощи трения. Методы, такие как сварка взрывом, используются для получения биметаллов.

Принципы классификации сварки

Существуют сотни различных методов и способов сварки, и чтобы правильно произвести этот процесс, важно верно выбрать метод. Для этого существует классификация сварочных видов. Многочисленные самодельные классификации создают путаницу и могут привести к неправильному выбору оборудования, что не соответствует поставленным задачам. Наиболее рациональным подходом считается классификация по принципу осуществления физического воздействия, степени технического обеспечения и применяемым технологиям.

Признаки физического воздействия

Для определения класса сварки необходимо учитывать форму приложенной энергии, что позволяет выделить три класса сварки:

- термический;

- термомеханический;

- механический.

Термический класс включает процессы, основанные на использовании различных видов тепловой энергии. Основные операции в этом классе выполняются дуговой и газовой сваркой. Эти два типа необходимо иметь в любых производственных процессах, связанных с созданием и ремонтом металлических конструкций.

Термомеханический класс подразумевает два вида воздействия: нагрев и давление. Примером может служить контактная сварка, где электроды одновременно нагревают и сжимают соединяемые элементы. Важно отметить, что менее распространенные представители этого класса включают дугопрессовую, диффузионную и кузнечную сварку.

Механический класс невелик, но интересен тем, что с одной стороны, это экономически выгодные методы сварки, а с другой — они требуют особых условий применения, что ограничивает их использование. Экономия здесь достигается за счет отсутствия нагрева. К этому классу относятся такие методы, как холодная сварка давлением (гипербарическая), сварка трением, ультразвуковая сварка и сварка взрывом.

Технические признаки

В этой классификации используются следующие принципы:

- принцип защиты от окисления;

- непрерывность процесса;

- уровень механизации.

Качество сварного шва во многом зависит от степени защиты от окисления. Наиболее широким применением пользуются технологии сварки в среде защитных газов. Также используются методы защиты флюсом и различными комбинированными подходами.

Классификация по непрерывности процесса не вызывает особых сложностей и делится на два вида: непрерывные и прерывистые процессы. Классификация по степени механизации также проста и представлена следующими категориями:

- ручные;

- механизированные;

- автоматизированные;

- автоматические.

Классификация по технологическим принципам

Классификация по технологическим принципам основывается на различных технологиях, лежащих в основе сварочного процесса. Эта классификация сложна и противоречива, постоянно уточняется и обновляется. Например, выделяется отдельный вид, связанный с дуговой сваркой, которая далее подразделяется на MIG/MAG, MMA, TIG в зависимости от типа сварочного тока, диаметра и вида электрода, а также других факторов.

Виды сварки

Ручная дуговая сварка (MMA)

Это основополагающий метод сварки, с которого начался путь развития сварочных технологий во всех отраслях. На заре сварочного дела достаточно было иметь сварочный трансформатор и набор электродов, чтобы производить работы в различных сферах: от судостроения до создания заборов и ворот.

Сегодня источники сварочного тока стали более компактными, экономичными и мощными. Появилось множество технологий сваривания, адаптированных к различным условиям — например, к положению шва, химическому составу и толщине металла.

Основное преимущество этого метода — его доступность и простота оборудования, что позволяет сварщику легко перемещаться в любом месте (при наличии электросети или мобильного генератора). Однако можно выделить и недостатки, такие как ограниченное количество свариваемых материалов, в основном это черные металлы, и необходимость высокого уровня квалификации сварщика, особенно при сварке потолочных и вертикальных швов, а также при работе с толстыми листами металла.

Аргонодуговая сварка неплавящимся электродом (TIG)

Этот метод составляет всего 1% от общего объема сварочных работ, но является незаменимым при работе с цветными металлами. Он позволяет производить сварку практически любого материала, обеспечивая при этом высокий уровень качества шва, особенно при высококачественной сварке тонких листов.

Область применения этого метода охватывает судостроение, авиастроение и создание космических аппаратов. Особенно заметное применение аргонодуговая сварка находит в машинном производстве и кузовном ремонте.

Процесс сварки происходит с помощью вольфрамового или графитового электрода в среде защитного газа, который подается в сварочную ванну. Используются смеси активных и инертных газов в зависимости от материала заготовок. К основным недостаткам этого метода можно отнести высокую стоимость работ, связанную с ценой оборудования, расходом защитных газов и необходимостью привлечения квалифицированных сварщиков.

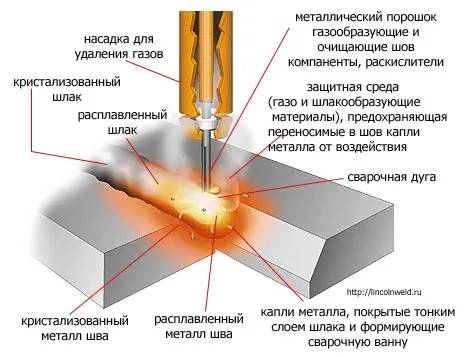

Полуавтоматическая сварка (MIG/MAG)

Метод полуавтоматической сварки близок к TIG-сварке, но в этом случае используется проволока как электрод, подача которой в зону сваривания осуществляется автоматически. В аппаратах MIG/MAG предусмотрен специальный подающий механизм.

Защита сварочной ванны от воздействия кислорода может происходить через подачу защитного газа или использованием порошковой проволоки и флюса. Основные области, где применяются полуавтоматы, охватывают сварку цветных металлов и легированных сталей.

Как защитный газ в основном используется углекислый газ. Работа на полуавтоматическом оборудовании не требует высокой квалификации от сварщика. Одним из преимуществ этого метода является высокая производительность, что делает его особенно распространенным в массовом производстве для сварки длинных швов на листовых металлах.

Газовая сварка

Хотя этот метод имеет больше недостатков, чем достоинств, он остается актуальным уже более ста лет. Основные достоинства, позволяющие газовой сварке сохранять своё значение, заключаются в следующем:

- простота конструкции технологии;

- высокая мобильность;

- широкий спектр свариваемых материалов;

- возможность выполнять как сварку, так и резку.

Основные недостатки, сдерживающие её применение в промышленности, связаны с широкой зоной нагрева, что приводит к медленным процессам с высоким расходом газа, что, в свою очередь, влияет на себестоимость работ. К тому же, невозможность автоматизации процессов делает невозможным снижение требований к квалификации сварщика.

Типы сварки

Существует множество методов сварки, каждый из которых имеет свои уникальные особенности и области применения. Рассмотрим несколько наиболее распространённых методов сварки.

Дуговая сварка

Этот вид сварки является одним из самых распространённых и подразумевает создание электрической дуги между сварочным электродом и металлопродуктом. Это позволяет достигать высокой прочности соединения и применять метод на различных металлических поверхностях.

Газовая сварка

Основным принципом газовой сварки является использование газового пламени для плавления соединяемых элементов, создавая тем самым прочное скрепление. Эта методика широко применяется в строительстве, автосервисах и других областях, требующих высокой точности и качества сварки.

Электродуговая сварка

В данном методе создаётся дуговое разрядное пламя между электродом и сварочным изделием. В процессе плавится электрод, формируя расплавленный металл, который затем застывает и соединяет детали.

Аргонно-дуговая сварка

Этот метод, подобно электродуговой, использует электрическую дугу для соединения металлических заготовок. Защитное облако инертного газа предотвращает попадание воздуха к зоне сварки и окисление расплавленного металла. Этот вид сварки имеет широкую область применения, включая соединение нержавеющей стали, жаропрочной и кислотостойкой стали, а также алюминия, магния и различных цветных сплавов.

Контактная сварка

Контактная сварка включает две стадии: нагрев металлических деталей до температур, обеспечивающих их податливость, и последующее механическое изменение форм заготовок. Этот метод может принимать различные формы, такие как точечная, стыковая, шовная и рельефная сварка.

Лазерная сварка

Для соединения двух и более металлических элементов используется мощный лазерный луч, который фокусируется в области соединения и выделяет интенсивное тепло, в результате чего происходит их сплавление. Эта универсальная методика активно применяется в аэрокосмической, автомобильной, медицинской и электронной промышленности, что делает её совместимой с разнообразными материалами. Последние достижения в области лазерных технологий значительно увеличивают её востребованность.

Области применения сварочных работ

Сварка находит актуальное применение в различных отраслях промышленности и строительстве. Одной из ключевых сфер использования сварочного процесса является машиностроение. В процессе создания металлических конструкций, машин и оборудования необходимо качество сварки для получения прочных соединений. Данная методология применяется для сварки рам, каркасов, трубопроводов и других металлических компонентов.

Строительство также является важной областью применения сварки. Она используется для создания металлических конструкций, таких как мосты и здания, каркасы и другие элементы инфраструктуры. Качественная сварка обеспечивает прочность и долговечность данных конструкций, что также позволяет создавать сложные геометрические формы.

В автомобильной отрасли сварка используется для соединения частей автомобилей, включая кузова, рамы, трубопроводы и другие элементы. Она гарантирует прочность и безопасность автомобилей, обеспечивая возможность создания легких и прочных конструкций.

К тому же, сварка активно применяется в нефтегазовой отрасли, энергетике, судостроении, а также в производстве бытовой и промышленной техники. Она неизменно необходима для ремонта и обслуживания металлических конструкций и оборудования.

Методы сварки становятся всё более распространёнными, поскольку оборудование и материалы, используемые в процессе, продолжают совершенствоваться. К примеру, для повышения эффективности разрабатываются новые более компактные и мощные аппараты, которые часто оснащаются современными компьютерными процессорами. Научные исследования и опытно-конструкторская деятельность способствуют стремительному развитию данной технологии, превращая её в экономически эффективный способ соединения металлов.

Технология полуавтоматической сварки активно набирает популярность, и её сферы применения расширяются. Теперь и те, кто не являются профессиональными сварщиками, могут приобрести сварочный аппарат для собственных нужд — для ремонта продукции, создания скульптур или художественных работ.

Сварка является важным процессом соединения металлических деталей и находит значительно широкий спектр применения в различных секторах промышленности и строительства. Качество выполненной сварки непосредственно влияет на прочность и безопасность соединяемых конструкций, а также на общую эффективность производства и ремонта. Поэтому процедура сварки требует высокой квалификации и использования современного оборудования.

Газовая сварка

Газовая сварка представляет собой технологию, при которой для соединения деталей используются горелки, работающие на основе газового ацетилена. Этот метод также известен как газоплавильная сварка и широко используется в автомобильной и металлообрабатывающей отраслях.

В процессе может произойти коробление металлических деталей из-за высокой температуры, выделяемой горелкой. Однако опытные сварщики могут избежать этого за счёт контроля интенсивности пламени и скорости перемещения горелки. Мундштук горелки может находиться перпендикулярно или под наклоном к рабочей поверхности.

Газовая сварка остаётся популярной технологией благодаря своей мобильности и универсальности при работе с металлическими заготовками различных толщин. Использование ацетиленового газа позволяет достигать высокой теплоотдачи, что делает этот метод эффективным для сварки тяжелых деталей и выполнения ремонтных работ на машинах.

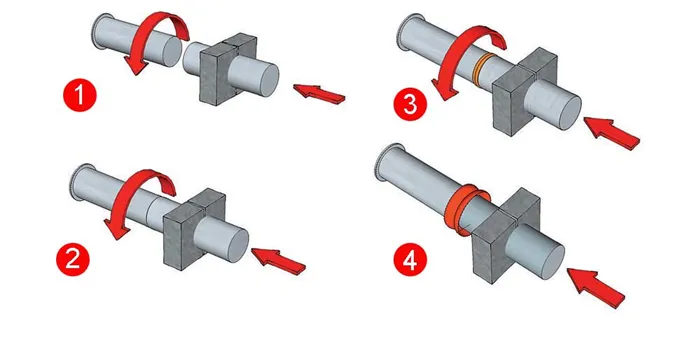

Дуговая TIG сварка

Дуговая сварка с использованием вольфрамового электрода — это тип сварочного процесса, в рамках которого применяется неплавящийся вольфрамовый электрод для создания электрической дуги, расплавляющей основной металл. В качестве защитной среды используется инертный газ (аргон или гелий), что предотвращает окисление и другие дефекты.

Процесс защиты сварочной ванны осуществляется путём подачи аргона от баллона через редуктор к горелке. Вольфрамовый электрод служит для генерации электрической дуги, создающей интенсивное тепло, необходимое для расплавления металла. Сварщик вручную добавляет присадочный металл в сварочную ванну для улучшения качества шва и создания надёжного соединения между металлическими частями.

Рис. 2. Аргонно-дуговая сварка TIG

На сварочный процесс негативно влияют кислород и азот, содержащиеся в воздухе. Поэтому для создания защиты дуги используются газообразные вещества и их смеси: активные (например, азот и водород) и инертные (аргон и гелий).

Наиболее распространёнными газами для защитной атмосферы при дуговой сварке являются аргон, гелий и углекислый газ. Выбор конкретного газа зависит от типа свариваемых металлов и желаемых характеристик шва. Современные аппараты для аргоновой сварки могут выдавать до 400 А, что достаточно для сварки материалов толщиной до 30 мм. В этом случае необходимо использовать горелки с водяным охлаждением.

Ошибки при сварке

Характерными признаками качественного сварного шва являются равномерная ширина по всей длине, умеренная высота валика, надёжное проплавление и соединение в начале шва, отсутствие глубоких кратеров в конце шва, плотное расположение чешуек и минимальное количество брызг. Ошибки сварщика могут негативно сказаться на качестве выполненной сварки.

Качественный шов. Источник: Youtube | 100 Ампер

Недостаточный разогрев детали в начале сварки

Сварщик может слишком рано начать перемещать электрод вдоль шва после того, как зажглась дуга. В результате свариваемые детали не успевают прогреться, что приводит к образованию непроваренного участка в начале шва.

Источник: Youtube | 100 Ампер

После зажигания дуги удерживайте электрод в начале шва значительно дольше, чтобы детали могли прогреться. Как только образуется капля расплавленного металла, переходите к зигзагообразным движениям вдоль шва.

Сварка с длинной дугой

Если сварщик держит электрод слишком далеко от шва, образуется слишком длинная дуга, что может привести к её перебою и гашению. Шов при этом выходит неровным, а вокруг него образуется большое количество брызг.

Источник: Youtube | 100 Ампер

Рекомендуется варить на короткой дуге. Для этого держите электрод как можно ближе к сварочной ванне. Оптимальное расстояние — около 1 мм.

Хаотичное движение электрода

Если электрод перемещается с изменением скорости или направления, это приводит к образованию неровного шва с вкраплениями шлака. Чтобы избежать этого, следует соблюдать постоянную скорость движения электрода, придерживаясь одного и того же наклона, поддерживая короткую дугу, примерно 1 мм. Перед выполнением ответственных сварочных операций рекомендуется отработать навыки на заготовках аналогичной толщины.

Источник: Youtube | 100 Ампер

Слишком сильный наклон электрода

При неуместном угле наклона шва прогреваются недостаточно хорошо, поэтому валик становится высоким и узким, а брызги образуются в большом количестве. Чтобы добиться правильного качества шва, держите электрод под углом 45–60° к поверхности детали. Это необходимо, если только вы не работаете с тонеметаллом, который легко пробивается. Для тонколистовых изделий рекомендуется уменьшать угол наклона для снижения риска прожига заготовки насквозь.

Резюме

Чтобы начать осваивать ручную дуговую сварку, достаточно приобрести доступный сварочный инвертор, маску сварщика и электроды.

Ключевым параметром, определяющим сварочный процесс, является сварочный ток. Его выбирают в зависимости от толщины свариваемых деталей, диаметра электрода, типа соединения и конкретного положения шва. Для примерного определения величины тока можно воспользоваться специальными таблицами.

На начальных этапах обучения сварке необходимо внимательно анализировать каждый выполненный шов, уделяя внимание тому, как различные параметры, такие как расположение деталей, величина сварочного тока и направление движения электрода, влияют на конечный результат сварки. Понимание этих закономерностей можно достичь, меняя только один параметр за раз, например, увеличивая или уменьшая сварочный ток, сохраняя угол наклона электрода и скорость его перемещения.

С увеличением практики навыки сварки будут улучшаться, и со временем вы достигнете автоматизма и уверенности в своих действиях при выполнении сварочных операций.