Процесс нормализации стали представляет собой жизненно важный этап в металлургической промышленности, способствующий значительному улучшению качества и эксплуатационных свойств металлических изделий. Нормализация, как метод термической обработки, гарантирует получение однородной микроструктуры, оптимизацию механических характеристик, а также снижение внутренних напряжений, что, в свою очередь, позитивно сказывается на долговечности и надежности produktów.

Нормализация стали

В металлургии большинство методов термообработки включают этапы разогрева стали, ее выдержки при заданной температуре и последующего охлаждения. Эти процессы служат для изменения структуры металла, однако различия в температурных режимах и временных параметрах обуславливают уникальность каждой технологии. Термообработка может выступать как промежуточный этап, готовящий материал к дальнейшей обработке, или же как финальная стадия, придающая сплаву желаемые качества. Рассмотрим более детально нормализацию стали как технологическую операцию, имеющую особое значение в металлургии.

Нормализация стали чаще всего применяется как промежуточный этап, способствующий улучшению структуры сплавов. На завершающем этапе производства этот метод чаще всего направлен на обработку сортового проката, который может включать узкие стальные брусья, укладываемые на шпалы железнодорожных путей, рельсы и металлические изделия с сечением в форме швеллера или другого подобного профиля.

Основными аспектами, отличающими нормализацию стали, являются:

- нагрев до температуры, превышающей критические верхние границы на 30°С-50°С;

- выдержка в печи при заданных параметрах температуры для обеспечения равномерного прогрева и структурных изменений;

- финишное охлаждение материала, что завершает процесс нормализации.

Выбор температурного режима после начала процесса нормализации определяется в зависимости от типа стали. Нормализация заэвтектоидных сталей осуществляется в температурном диапазоне от Т Ac1 до Т Ac3, где:

- Т Ac1 – температура в критической точке Ac1, при достижении которой происходит превращение аустенита в перлит;

- Т Ac3 – эта температура обозначает начало процесс выпадения вторичного цементита, а также завершение его растворения.

После нормализации заэвтектоидных сталей структура будет состоять из мартенсита и цементита, что увеличивает износостойкость и твердость металла.

Стоит заметить, что разогрев высокоуглеродистых сплавов выше температуры Т Ac3 приводит к росту внутренних напряжений. Это связано с увеличением размеров зерен аустенита и повышением содержания углерода в стали, что сказывается на снижении температуры мартенситного превращения.

В отношении доэвтектоидных сталей нормализация проводится при температурах выше Т Ac3. Такие термические изменения придают низкоуглеродистым сплавам характер высокої вязкости, поскольку в процессе нагрева образуется мелкозернистый аустенит, который после охлаждения трансформируется в мартенсит, что характеризуется мелкокристаллической структурой. Однако использование температур из диапазона Т Ac1 ≤ Т ≤ Т Ac3 для обработки доэвтектоидных сталей недопустимо, так как это может привести к образованию феррита и потенциально негативно повлиять на показатели твердости металла и механические характеристики сплава после термообработки.

- После нормализации станет наблюдаться снижение твердости;

- После операции отпуска значительно ухудшаются механические свойства сплава.

Продолжительность выдержки в печи определяется в зависимости от желаемого уровня гомогенизации структуры металла. В среднем принято считать, что на каждые 25 миллиметров толщины требуется один час выдержки. Также интенсивность охлаждения может варьироваться в зависимости от соотношения смешивания цементита и феррита, а также от характеристик пластин.

Цель проведения нормализации

Главной целью нормализации является изменение микроструктуры металла. В процессе нормализации достигаются следующие результаты:

- Снижению уровня внутренних напряжений;

- Уменьшение крупнозернистой структуры за счет перекристаллизации, что особенно актуально для:

- заготовок, прошедших пластическую деформацию, такими как поковки;

- изделий, полученных методом литья в специальные формы, то есть отливок;

- областей сварных соединений, известных как сварные швы.

Применение нормализации стальных сплавов позволяет добиться различных целей, включая как увеличение, так и уменьшение твердости стали, а значит, изменение прочностных характеристик готовой продукции и уровень её ударной вязкости. Все зависит от термических и механических свойств используемого сплава.

Процесс нормализации отливок приводит к образованию однородной структуры, повышает их подверженность термическому упрочнению и способствует снижению остаточных напряжений. Для изделий, изготовленный методом обработки давлением, цель нормализации заключается в уменьшении полосчатости и разнозернистости структуры.

Нормализация может также применяться как альтернатива закалке сложных заготовок, чтобы избежать дефектов, возникающих вследствие резких переходов в сечении.

Помимо этого, нормализация применяется для:

- Улучшения структуры металла перед закаливанием;

- Повышения обрабатываемости заготовок;

- Устранения сетки вторичного цементита в заэвтектоидном сплаве;

- Подготовки материала к последующим этапам термообработки.

Что это такое и для чего ее производят?

Нормализация стали является важной технологической процедурой в области металлообработки, направленной на улучшение физико-механических и структурных характеристик металлических изделий. Этот процесс включает в себя нагревание металла до температуры, превышающей верхнюю критическую точку Ас3 на 30-50°C (обычно в диапазоне от 800 до 950°C для углеродистых сталей), выдержку при данной температуре в течение установленного времени и последующее охлаждение на воздухе. Основная цель нормализации состоит в получении однородной и мелкозернистой структуры стали, что помогает устранить внутренние напряжения, возникающие в результате предшествующих обработок, таких как литье, ковка или сварка. Также это улучшает обрабатываемость и увеличивает прочность материала. В результате нормализации достигаются такие улучшения, как твердость, вязкость и усталостная прочность стали. Эта процедура особенно актуальна для высокоуглеродистых и легированных сталей, где нуждаются в оптимальном сочетании прочности и пластичности. Нормализация также подготавливает металл к последующим операциям, таким как закалка или отпуск, что обеспечивает более предсказуемые результаты термической обработки. Время выдержки при нормализации варьируется в зависимости от состава и размеров изделия и может составлять от нескольких минут до нескольких часов. Ключевым моментом является достижение полной аустенизации всей массы стали, что гарантирует равномерные структурные преобразования во время последующего охлаждения. Скорость охлаждения тоже играет важную роль в структуре и свойствах стали: быстрое охлаждение способствует формированию мелкозернистой структуры, что, в свою очередь, улучшает механические свойства, в то время как слишком быстрое охлаждение может привести к образованию остаточных напряжений, которые затем требуют отпуска для их снятия.

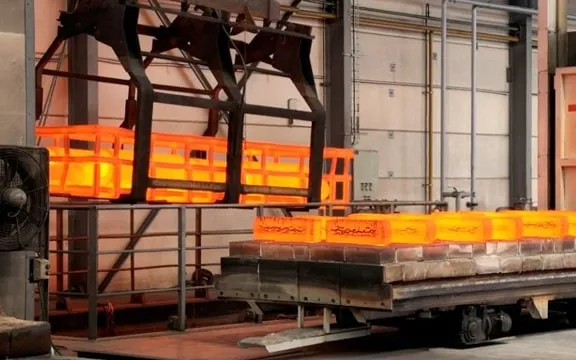

- Камерные печи: это наиболее распространенный тип термического оборудования, подходящий для обработки больших партий изделий. Такие печи могут иметь объём до нескольких десятков тонн, а рабочая температура может достигать 1200°C и выше, что позволяет эффективно нормализовать изделия из различных марок стали.

- Шахтные печи: используются преимущественно для нормализации длинномерных изделий, таких как прутки и трубы. Температурный режим и скорость нагрева тщательно контролируются для обеспечения равномерного прогрева изделий.

- Проточные (конвейерные) печи: применяются на крупных промышленных производствах для непрерывной обработки стальных изделий. Использование такого типа печей позволяет автоматизировать процесс нормализации, повышая производительность и стабильность качества.

Основные компоненты печного оборудования включают:

- Системы управления и контроля: они необходимы для точного поддержания заданных температурных режимов и времени выдержки, что жизненно важно для достижения качественно нормализованной стали.

- Нагревательные элементы: могут быть изготовлены как из электрических резисторов, так и газовых горелок или индукционного нагрева; выбор зависит от экономических обстоятельств и укладок производства.

- Изоляционные материалы: снижают теплопотери и тем самым повышают эффективность работы печи, что особенно критично при высокотемпературных процессах нормализации.

- Системы вентиляции и охлаждения: обеспечивают равномерное охлаждение изделий после выдерживания при высокой температуре, что отражается на конечных свойствах и структуре стали.

Проведение работ

Процесс нормализации предполагает строгий контроль технологических параметров и последовательности операций, что является залогом получения стали с заданными характеристиками. Рассмотрим этапы проведения нормализации более подробно, акцентируя внимание на ключевых аспектах.

Подготовка и загрузка материала. Перед началом нормализации необходимо тщательно осмотреть и подготовить изделия, избавляясь от загрязнений, ржавчины и окалины, которые могут adversely affect нагрев и охлаждение. Заготовки укладываются в печь с достаточными промежутками для обеспечения оптимальной циркуляции тепла.

Нагревание. Для достижения температуры нормализации требуется точный контроль температуры, которая для углеродистых сталей составляет 800-920°C в зависимости от конкретного состава. Для легированных сталей этот диапазон может варьироваться, что связано с различиями в температурных значениях фазовых превращений. Время нагрева определяется размером и формой изделий, а также их исходным состоянием и химическим составом.

Выдержка при температуре нормализации. После того как изделия достигли нужной температуры, они выдерживаются в печи для обеспечения полного прогрева. Это время может варьироваться от нескольких минут до нескольких часов, в зависимости от толщины и химического состава стали. Этот этап важен для достижения полной аустенизации материала, что необходимо для формирования мелкозернистой структуры при последующем охлаждении.

Охлаждение. Этот завершающий этап процесса нормализации, происходящий на воздухе, в значительной степени определяет структуру и свойства металла. Охлаждение необходимо осуществлять равномерно, чтобы избежать появления внутренних напряжений. Скорость охлаждения влияет на формирование микроструктуры, а следовательно, и на механические характеристики стали.

Контроль качества. После завершения процесса нормализации осуществляется контроль качества изделий. Он включает в себя измерение твердости, спортирование металлографических исследований и, при необходимости, механические испытания на растяжение, ударную вязкость и другие. Все эти действия помогают оценить соответствие полученных свойств требованиям к конечной продукции.

Принципы нормализации стали

Метод нормализации обычно используется как промежуточный этап для улучшения структуры сплава. Он также может применяться на завершающем этапе, особенно при обработке сортового проката, такого как узкие стальные брусья, которые укладываются на железнодорожные шпалы или металлические изделия с сечением в форме швеллера.

При нормализации сталь поддается нагреванию до температуры, которая превышает критические значения на 30–50 °С. После чего металл выдерживается и охладится.

Температура выбирается в зависимости от типа сплава. Заэвтектоидные стали нормализуются в диапазоне между точками Ас1 и Ас3, тогда как доэвтектоидные требуют нагрева выше Ас3. Это приводит к одинаковой твердости для металлов первого типа за счет равномерного растворения углерода, что фиксирует равное количество аустенита, в то время как в структуре оставшийся мартенсит и цемент значительно влияют на дополнительные качества, такие как стойкость к износу и твердость.

При нормализации высокоуглеродистой стали, если температура превышает показатель Ас3, уровень внутренних напряжений может существенно увеличиться. Это связано с ростом зерен аустенита и повышения его содержания, что приводит к снижению температуры мартенситного превращения.

Нагрев доэвтектоидного сплава свыше критической отметки Ас3 также способствует повышению вязкости, так как в низкоуглеродистой стали образуется мелкозернистый аустенит, который при дальнейшем снижении температуры переходит в мелкокристаллический мартенсит. Если температура находится в диапазоне Ас1–Ас3, это может привести к образованию феррита, что негативно скажется на твердости и механических характеристиках после нормализации и отпуска.

Продолжительность выдержки влияет на уровень гомогенизации структуры стали, обычно устанавливаются нормативы: 1 час на 25 мм толщины. Интенсивность охлаждения также подбирается в зависимости от желаемого содержания перлита и размеров его пластин, поскольку с повышением интенсивности увеличивается содержание перлита, а соответственно и плотность структуры.

Процесс нормализации сталей с резкими перепадами в сечении требует особого подхода к контролю термических напряжений, чтобы избежать искривлений, что достаточно важно как на стадии нагрева, так и на стадии охлаждения. Для этого перед ключевым этапом часто используют предварительный нагрев в соляной ванне.

При достижении низкой критической температуры изделие может быть охлаждено быстро, погружением в масло или воду.

После процесса нормализации микроструктура стали претерпевает изменения, что выражается в снижении внутренних напряжений и запуске процесса перекристаллизации, который приводит к уменьшению размера зерна.

Технология нормализации сталей

Главной целью технологического процесса является нагрев заготовок до температуры, необходимой для трансформации избытков феррита с добавлением запаса в 30-50 градусов – диапазон составляет от +750 до +980 градусов Цельсия. Применение для простых заготовок с равномерным сечением не вызывает особых затруднений, однако прогрев сложных изделий с переменными сечениями требует тщательной организации. Одним из решений является предварительный нагрев в соляных ваннах. Процесс проходит поэтапно:

- Предварительный нагрев в соляных ваннах – этот этап необходим для деталей с сложной конфигурацией и значительными перепадами сечений. Заготовка подводится к критической температуре, после чего перемещается в печь;

- Основной нагрев и выдержка в печах – температура и время выдержки рассчитываются в соответствии с маркой стали и требуемыми характеристиками. Стандартное время составит 1 час на 25 мм толщины;

- Охлаждение воздухом – прогретые изделия оставляют в цехе для остывания или ускоряют процесс с помощью вентиляции, используя промышленные вентиляторы. Также могут применяться масляные ванны для охлаждения.

По окончании обработки отмечается повышенная гомогенизация, устранение побочных эффектов в составе стали, выравнивание структуры и зернистости сплава. Тем не менее, изделия остаются чувствительными к коррозии и могут потребовать дополнительной обработки, такой как гальванизация или горячее цинкование.

Возможные проблемы в ходе нормализации

При недостаточном контроле качества и соблюдения технологических процедур возникают риски появления серьезных недостатков.

- Выгорание углерода на поверхности и оксидирование – данная проблема может возникнуть при нагреве в окисляющей среде. Камеры печи должны заполняться нейтральными газами, например аргоном, или же нагрев проводиться в вакууме. В противном случае кислород может попасть внутрь печи, что приведет к утрате углерода в верхних слоях металла, появлению раковин и окалины, вследствие чего изделия будут отбраковываться;

- Недогрев или перегрев – в обоих случаях структура заготовок становится неоднородной. При недогреве становится заметным увеличение зернистости, однако такая проблема может быть исправлена при помощи повторной термообработки. Это, однако, требует дополнительных затрат и времени, что увеличивает себестоимость конечной продукции;

- Пережог – это серьезная неисправимая ошибка, возникающая при перегреве заготовок, к тому же под влиянием коррозийных процессов в печах. Пластичность и прочность сплава резко снижаются. Предотвратить это возможно только соблюдением строгих температурных режимов в процессе нагрева.

Таким образом, качество получаемого изделия напрямую зависит от строгости соблюдения технологических процессов и контроля методов производства.

Проведение работ

Нормализация стали осуществляется на специализированных участках металлургических и перерабатывающих предприятий, где используются помимо печей и другие вспомогательные устройства. По завершении термообработки производится выгрузка стального изделия с последующим охлаждением на воздухе либо с помощью воздушного обдува. Охлаждение может быть осуществлено при помощи вентиляторов. В отдельных случаях нормализация может быть заменена на нормализующую прокатку, что позволяет сократить временные расходы и энергозатраты. Режимы нормализации и продолжительность выдержки могут варьироваться.

Температура должна подбираться с учетом термопараметров, марки стали и содержания углерода, включая уровни базовых легирующих элементов. Время выдержки определяется размерами изделия, его химическим составом и температурой нагрева. Для небольших заготовок среднее время составляет 15 минут. Для углеродистых и низколегированных сталей нормализация обычно составляет одну минуту на миллиметр толщины, в то время как для высоколегированных – 2-2,5 минут на каждый миллиметр. На практике, для стального изделия толщиной 25 мм нормализация занимает около одного часа.

При осуществлении охлаждения необходимо учитывать показатели нижней критической отметки. Если температура оказывается ниже, применение ускоренного охлаждения является обязательным. В этом случае изделия или заготовки помещаются в емкость с водой или маслом. Для предметов с большими перепадами в сечении, чтобы избежать деформации, важно снизить термические напряжения во время нагрева и охлаждения. Перед основными процессами часто применяется предварительный нагрев в соляной ванне. После завершения всех этих действий соотношение свойств металла становится равномерным, его структура становится однородной. Средняя скорость охлаждения колеблется в диапазоне от 20 до 500 град/сек.

Нюансы нормализации разных марок

Режимы нормализации стали различаются для марок 20, 35, 40, 40Х, 45, 50 и Ст3. Температура нагрева или первой закалки стали марки 30 составляет 870 градусов, для марки 40 – 840, марки 45 – 830, а для марки 50 – 810 градусов. Охлаждающей средой для углеродистых сталей чаще всего служит вода, температура отпуска варьируется от 250 до 500 градусов. Температура первой закалки для хромистых и марганцовистых сталей составляет от 830 до 880 градусов. Если сталь закаливается без достижения необходимых температур, это приводит к образованию ферритных зон, что ослабляет прочность. Значительное превышение критических температур во время закалки может вызвать появление трещин.

Стали 40Х, 45Х, 50Х и 30Х охлаждаются в масле, в то время как для остальных марок предпочтителями являются воздух и вода в качестве среды охлаждения. Правильное охлаждение существенно улучшает характеристики материалов, которые изменяются под воздействием термической обработки. Интенсивность охлаждения определяется соотношением перлита и параметрами исходных заготовок: чем оно интенсивнее, тем больше перлита с образованием прочной структуры металла. В сравнении с отожженной сталью высоко- и среднеуглеродистые сплавы превосходят прочностью и твердостью на 10-15%. Охлаждение за счет воздушного обдува может достигать скорости до 800 град/сек. В зависимости от марки стали и типа охлаждающей среды используются также расплавленная соль. Охлаждение должно проходить правильно и интенсивно.

Быстрое охлаждение увеличивает прочность и твердость металла, в то время как медленное оледенение значительно ухудшает характеристики.

Конструкционная сталь обычно нормализуется вне печи, её подвергают сверлению, точению и фрезеровке. При исправлении нарушенной структуры сплавов применяется двухступенчатое охлаждение, что способствует преобразованию перлитовых пластин в зерна. Металл нагревается до значений, превышающих критический уровень, затем охлаждается до 700 градусов с последующей выдержкой до 500 градусов, что позволяет достичь длительного остывания. Эта форма нормализации называется сфероидизирующей и делает металл податливым для резки.

Такой способ обработки используется для сплавов с содержанием углерода 0.65%. Время выдержки зависит от структуры металла: чем грубее структура, тем больше времени потребуется.