Чем меньше плотность газобетонных блоков, тем лучше их теплоизоляционные свойства. В связи с этим здания из плотного газобетона часто нуждаются в дополнительном утеплении. В качестве теплоизоляционного материала используются плиты пенополистирола.

Эффективность газосиликатных блоков при строительстве малоэтажных зданий

Газосиликатные блоки — это разновидность легкого газобетона, имеющая достаточно широкий спектр применения в строительстве. Популярность газобетонных изделий этого типа обусловлена их высокими техническими свойствами и многочисленными положительными характеристиками. В чем преимущества и недостатки газосиликатных блоков и каковы особенности их использования в жилищном строительстве?

Газосиликатные блоки считаются усовершенствованным вариантом легкого бетона. Технология его производства включает в себя такие элементы:

- портландцемент высокого качества, который содержит более 50 процентов неорганического соединения силикат кальция;

- вода;

- алюминиевая пудра в качестве газообразовтеля;

- гашеная известь, обогащенная на 70 процентов оксидами магния и кальция;

- кварцевый мелкофракционный песок.

В результате смешивания таких компонентов получается высококачественный пористый материал с хорошими техническими свойствами:

- Оптимальная теплопроводность. Такой показатель зависит от качества материала и его плотности. Марке газосиликатных блоков D700 отвечает теплопроводность 0,18 Вт/м°С. Этот показатель несколько выше многих значений других строительных материалов, включая железобетон.

- Морозостойкость. Газосиликатные блоки величиной плотности 600 кг/ м³ способны выдержать более 50 циклов замерзания и оттаивания. Некоторые новые марки имеют заявленный показатель морозостойкости до 100 циклов.

- Плотность материала. Такое значение колеблется в зависимости от типа газосиликата – от D400 до D700.

- Способность поглощать звуки. Шумоизоляционные свойства ячеистых блоков равняются коэффициенту 0,2 при звуковой частоте 1000 Гц.

Многие технические параметры газосиликата во много раз превышают показатели кирпича. Для обеспечения оптимальной теплопроводности устанавливают стены толщиной 50 см. Для создания таких условий с кирпичом требуется стена в 2 метра.

Качество и свойства силикатного газа зависят от соотношения компонентов, используемых для его производства. Повысить прочность изделий можно за счет увеличения дозировки цементной смеси, но при этом уменьшается пористость материала, что сказывается на других его технических свойствах.

Виды

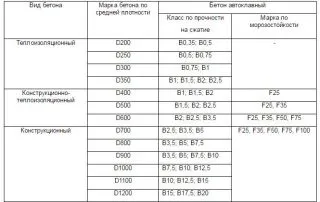

Гасиликатные блоки по прочности делятся на три основных типа:

- Конструкционные. Используются такой материал для сооружения зданий, не превышающих три этажа. Плотность блоков составляет D700.

- Конструкционно-теплоизоляционные. Газосиликат такого типа применяется для укладки несущих стен в зданиях не выше двух этажей, а также для строительства межкомнатных перегородок. Плотность его колеблется от D500 до D700.

- Теплоизоляционные. Успешно используется материал для снижения степени тепловой отдачи стен. Прочность его невысокая, а за счет высокой пористости плотность достигает всего D400.

Гасиликатные блоки производятся двумя способами:

- Автоклавным. Техника изготовления заключается в обработке материала под высоким давлением пара 9 бар и температурном режиме 175 градусов. Такое пропаривание блоков проводится в специальных промышленных автоклавах.

- Неавтоклавным. Подготовленная смесь газосиликата отвердевает естественным путем на протяжении более двух недель. При этом поддерживается необходимая температура воздуха.

Гасиликат, полученный автоклавным способом, обладает наилучшими техническими свойствами. Эти блоки имеют хорошие показатели прочности и усадки.

Типоразмер и вес

Размеры газосиликатных блоков зависят от типа материала и его производителя. Наиболее распространенными являются размеры, указанные в миллиметрах:

- 600х100х300;

- 600х200х300;

- 500х200х300;

- 250х400х600;

- 250х250х600.

Газосиликат является достаточно легким материалом благодаря своей ячеистой структуре. Вес пористых изделий варьируется в зависимости от плотности материала и его размеров:

- D400 – от 10 до 21 кг;

- D500-D600 – от 9 до 30 кг;

- D700 – от 10 до 40 кг.

Небольшой вес блоков и возможность выбора нужного размера значительно облегчают процесс производства.

Что это такое?

Всем известно, что основные затраты и проблемы в строительстве связаны с материалами, используемыми для наружных стен. Производители усердно работают над совершенствованием своей продукции и предлагают широкий спектр строительных решений. Одним из самых популярных вариантов сегодня являются газосиликатные блоки. Все они должны быть изготовлены в соответствии с ГОСТ 31360, который действует с 2007 года.

Другие варианты могут продаваться только при условии соответствия стандартам ТУ или зарубежным стандартам, которые не уступают отечественным.

Технологически кварцевый песок является подвидом газобетона. Технология его производства достаточно проста, а иногда его даже изготавливают в кустарных условиях непосредственно на строительных площадках. Однако у искусственного камня, произведенного на заводах, общее качество и долговечность гораздо выше. В промышленных условиях используются специальные автоклавы, в которых сырье обрабатывается под высоким давлением и температурой. Процесс производства продукта сложен и включает в себя использование извести, портландцемента, воды, алюминиевой пудры и специальных ингредиентов для ускорения затвердевания.

Преимущества и недостатки

Неоспоримым преимуществом газообразного кремнезема, даже для скептиков, является легкость отдельных конструкций. Этот факт значительно упрощает погрузку и разгрузку, особенно если она осуществляется собственными силами. Еще одним плюсом является то, что конструкция требует меньшей грузоподъемности — обычно можно обойтись без сложного подъемного оборудования. Кроме того, по-прежнему можно работать самостоятельно, что идеально подходит для индивидуальных строителей домов.

Иногда элементы конструкции приходится обрабатывать, но с кварцевым газом, а здесь особенно с простой ножовкой, можно выполнить почти всю необходимую работу.

Этот материал хорошо защищает от шума. Этот эффект достигается за счет множества полостей. Еще одно преимущество — низкая теплопроводность. Дома из кварцевого газа достаточно энергоэффективны даже по сравнению с кирпичными и деревянными домами. Большие размеры по сравнению с кирпичом позволяют быстрее возводить стены, и вы сможете въехать в дом уже через несколько месяцев, даже если вам потребуется основательная пристройка.

Поскольку кремнеземный газ не горит, его можно использовать в гораздо больших масштабах, чем дерево. И для достижения этого эффекта не требуется никакой обработки. Также нет никаких нареканий на удобство и экологичность этого материала.

Однако не стоит пренебрегать недостатками силикатных газоблоков, о которых производители также должны знать заранее. Не допускается строительство трехэтажных и более высоких зданий.

При нарушении этого правила существует риск разрушения нижележащих рядов — то, что это происходит коварно, нисколько не облегчает ситуацию. Интенсивное подтопление также может стать серьезной неприятностью. А в случае пожара опасна тепловая деформация дома. Как только блок нагревается до 700 градусов и более, он начинает разрушаться. После этого дом невозможно восстановить до нормального состояния даже путем специальной реконструкции.

Как только вода вступает в контакт с конструкцией, она почти полностью проникает внутрь. Затем, как только температура понижается, материал растворяется. Кирпич в этом отношении гораздо безопаснее и практически не теряет прочности и теплотехнических характеристик при намокании. Решением этой проблемы является специальная пароизоляция. Под газосиликат не нужно строить тяжелый дорогостоящий фундамент.

Однако необходимо залить опорную ленту. Если это нежелательно, следует подготовить столб. Даже небольшая деформация сразу же приводит к образованию трещин и последующему разрушению стен. Поскольку кремнезем обладает меньшей механической прочностью по сравнению с кирпичом, выбирать его следует осторожно, учитывая все достоинства и недостатки этого раствора. При умелом использовании он приносит много преимуществ.

Чем отличаются от других блоков?

Необходимо ответить и на другие вопросы, в частности, в чем разница между силикатным изделием и газобетоном. На этот вопрос нелегко ответить, потому что двух светлых представителей газобетона трудно различить даже наметанному глазу специалистов. Путаница усугубляется маркетинговой политикой производителей и неразборчивыми описаниями, которым произвольно присваиваются названия. При монтаже особых различий не обнаруживается, но разница все же возникает — правда, на этапе эксплуатации.

Пористый бетон можно изготовить своими руками достаточно высокого качества, но при этом необходимо помнить, что технология должна строго соблюдаться.

С практической точки зрения кремнеземистый песок предпочтительнее газобетона. Однако при учете влагоемкости ситуация меняется на противоположную. Поэтому силикатные блоки нельзя использовать, если содержание влаги превышает 60 %. Однако следует уточнить, что лучше — газобетонные блоки или силикатные газоблоки. Опять же, сравнение проводится с другим распространенным представителем газобетона.

Соотношение свойств следующее:

- пеноблок больше подвержен открытому огню;

- пенобетон легче обрабатывать вручную;

- газосиликат имеет чуть более высокую теплозащиту;

- пенобетон проигрывает по совершенству геометрической формы;

- стоимость, область использования и сложность применения у них более или менее идентичны;

- малоразличимы эти материалы по стойкости к поглощению воды, по применению в разнородных климатических зонах;

- на пеноблок проще наносить отдельные типы отделочных материалов, которые требуют шероховатости подложки.

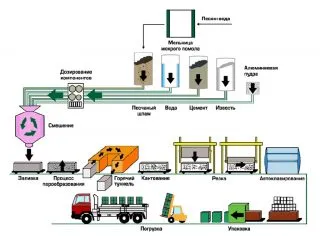

Производство газосиликатных блоков

Производство газосиликатных блоков основано на автоклавном процессе. Автоклавное производство — блоки сушатся в закрытых автоклавных печах при постоянной температуре и давлении (190-200̊C; 0,8-1,2 МПа). Поскольку такое производство требует огромных энергетических затрат, цена конечного продукта возрастает многократно. Газосиликатные камни, произведенные в автоклавах, более долговечны и имеют меньшую усадку, чем камни, высушенные на открытом воздухе.

Производство газосиликатных блоков

Производство блоков или полублоков стандартных размеров 600х100х300 мм, 600х200х400 мм, 600х200х300 мм, 200х200х400 мм и т.д. Размеры блоков регламентированы ГОСТ 31360-2007. По желанию заказчика могут быть изготовлены блоки с индивидуальными размерами.

Виды блоков

- Конструкционные – это блоки с высокой плотностью, способные выдержать большую нагрузку. Применяются для возведения многоэтажных домов (до 9 этажа, 30 метров в высоту максимально)

- Конструкционно-теплоизоляционные – блоки средней плотности для строительства несущих стен в одноэтажных зданиях.

- Теплоизоляционные – обладают повышенными теплосберегающими свойствами, но из-за низкой плотности не могут быть использованы для несущих конструкций.

Технические характеристики

Теплопроводность:

- Конструкционные – 0,18-0,2 Вт/м̊С

- Конструкционно-теплоизоляционные — 0,12-0,18 Вт/м̊С

- Теплоизоляционные — 0,08 – 0,1 Вт/м̊С

Плотность:

- Конструкционные –700-800 кг/м³

- Конструкционно-теплоизоляционные — 500-700 кг/м³

- Теплоизоляционные — менее 400 кг/м³

Вес (в зависимости от плотности):

- Конструкционные блоки 20-40 кг, полублоки 10-15кг;

- Конструкционно-теплоизоляционные блоки 17-30 кг, полублоки 8-13 кг;

- Теплоизоляционные блоки 13-20 кг, полублоки 5-10 кг.

Прочее:

- Класс бетона (по ГОСТ 25485-89) – от В2,0 до В7,0;

- Морозостойкость F35-F50 (не более 35-50% от своей прочности за все время эксплуатации);

- Прочность В1,5 – В3,5 (в 3 раза меньше, чем у кирпича);

- Удельная активность естественных радионуклидов — не более 370 Бк/кг;

- Марки : D350, D400, D500, D600, D700, D800, D1000, D1200

Обозначения размеров и транспортировка газосиликатных блоков

Согласно СТБ 1117-98, блоки должны иметь форму параллелепипеда. Торцевые поверхности гладкие или рифленые (с выступами для облегчения захвата).

Размеры блоков указаны в миллиметрах (длина-ширина-высота).

На упаковке (поддоне с блоками) должна содержаться маркировка:

- длина , ширина, высота в мм;

- класс бетона;

- показатель прочности на сжатие;

- марка;

- показатель морозостойкости;

- количество блоков в упаковке;

- категория и обозначение стандарта;

- дата изготовления блоков;

- товарный знак изготовителя.

Укладка газосиликатных блоков

Основные правила

Согласно СТБ 1117-98, для наружных стен рекомендуется использовать легкий раствор, не ниже М25, с сухой плотностью менее 1500 кг/м3, а для внутренних стен — тяжелый раствор с плотностью более 1500 кг/м3. Для стен небольшой высоты допускается использование раствора марки М25 или ниже.

Для несущих стен одноэтажных загородных домов необходимо приобретать элементы категории D500 — D600, для строительства двухэтажных зданий — D700, для многоэтажных зданий (свыше 3 этажей) — D800 — D1200. Строительство из этого материала происходит довольно быстро, так как блоки относительно легкие и имеют большие размеры.

- Перед укладкой первого слоя газосиликата, рекомендуют выполнить гидроизоляцию фундамента (например, с помощью рубероида в 2 слоя) и выстелить на гидроизоляцию армировочную сетку по периметру фундамента. Также необходимо сделать разметку для укладки первого ряда (например, с помощью лазерного уровня или разметки строительным шнуром).

- Нужно учитывать, что наружная стена из газосиликата должна выступать над поверхностью фундамента на 3-5 см. Это необходимо для того, чтобы вся влага стекала не под основание здания, а на отмостку.

- Клей наносится тонким слоем (2-4мм) с помощью зубчатого (гребенчатого) шпателя на поверхность торца предыдущего блока и на уже готовый ряд. После укладки нового блока ряд подравнивается киянкой легкими ударами, излишки клея удаляются кельмой.

- Рекомендуется для укладки газосиликатных блоков использовать специальный клей для газобетона (снижает теплопотери и уменьшает толщину швов). Но это касается второго и последующих рядов, а первый ряд укладывается на обычный цементно-песчаный раствор для лучшего сцепления с фундаментом.

- Укладку блоков начинают с углов, затем по горизонтали. Кладку последующего ряда выполняют после схватывания клея и усадки блоков в предыдущих рядах (не менее чем через 1 час).

- Армирование производится на каждом четвертом ряду укладки. Для этого штроборезом вырезают канавку, заполняют клеем, сверху укладывают арматуру из стеклопластика или металла, затем покрывают снова клеем.

- Если укладка происходит в зимнее морозное время – необходимо использовать клей с морозостойкими наполнителями в составе. Производить монтаж из газосиликатных блоков в дождь категорически запрещено! При прямом попадании влаги блоки из-за пористой структуры сильно впитывают влагу.

Необходимые инструменты для укладки

- Электродрель (перфоратор) с насадкой для смешивания раствора, сверла;

- Пластиковое ведро для размешивания клея;

- Гребенчатый шпатель с шириной гребня 5мм для нанесения клея;

- Уровень, лазерный или обычный водяной;

- Киянка (резиновый молоток) – для выравнивания рядов;

Инструменты для кладки силикатного газоблока

- Терка (рубанок) – для затирания отрезанных поверхностей блока с целью экономии клея и увеличения адгезии;

- Пила по газосиликату (ручная или электрическая) – для разрезания блоков;

- Угольник для разметки прямых углов при укладке;

- Штроборез (приспособление для нарезки пазов) – для вырезания канавок в газоблоках под армирование и пазов для укладки проводов;

- Щетка с жесткой щетиной – для удаления пыли с рядов;

- Прихваты для газобетона – для удобства транспортировки блоков на участке.

Газосиликат или газобетон — в чем разница?

Отличие блоков из газосиликата от блоков из легкого бетона заключается в их составе. Основным компонентом при производстве газосиликата является гашеная известь, которая не придает блокам особой прочности по сравнению с другими подобными материалами, но делает их очень звуко- и теплоизоляционными. Цемент является основным компонентом при производстве газобетонных блоков. По этой причине блоки из легкого бетона более прочны, но имеют более низкие звуко- и теплоизоляционные свойства.

Кроме того, кремнеземистые блоки и газобетонные блоки отличаются по цвету. Газобетонные блоки имеют более светлый цвет и более пористые, в то время как блоки из ячеистого бетона в основном серые.

Разница в цвете между газосиликатным бетоном и легким бетоном

- Газосиликатные блоки производятся только автоклавным способом , в отличии от автоклавного/неавтоклавного способов производства газобетона.

- Технические характеристики этих двух видов строительного материала также имеют некоторые различия. Прочность у газобетона выше , чем у газосиликата , из-за меньшего количества пористых каналов. Соответственно и теплопроводность в нем меньше.

- Газобетон практически не впитывает воду , и имеет высокие показатели морозостойкости.

- Но огнестойкость в газосиликатных блоках намного выше , чем в газобетоне, при воздействии высокой температуры газобетонный блок начинает трескаться.

- Одной из главных причин использовать при строительстве именно газосиликат — является его малый вес по сравнению с газобетоном. Газосиликатный блок не оказывает большого давления на фундамент и не создает проблем при укладке.

Разновидности газосиликатных блоков

Продукция классифицируется по различным параметрам.

Назначение

Область применения зависит от плотности и прочности на сжатие материала:

- D1000-1200 кг/м³ – конструкционные, предназначенные для высокой нагрузки;

- D500-900 кг/м³ – конструкционно-теплоизоляционные широко используются для кладки стен;

- D200-500 кг/м³ – теплоизоляционные применяются для утепления конструкции, возведения одноэтажных зданий.

Продукты значительно отличаются по своим теплоизоляционным и прочностным свойствам. С увеличением плотности прочность блоков возрастает, но теплоудерживающая способность снижается.

Вид изделия

Различные типы блоков различают по конфигурации и конструктивным особенностям:

- прямой с плоскими гранями;

- прямой с выемками для захвата для рук;

- пазогребневый – имеет замковую систему паз-гребень;

- U-образный – блок для перемычек и создания армированных поясов;

- перегородочный – изделия уменьшенной толщины.

Гасиликат с пазогребневой системой стоит дороже, чем обычные стены. Эксплуатационные характеристики замка не очень высоки, поэтому при ограниченном бюджете можно обойтись такими изделиями.

Размеры и вес

Параметры строительного материала регламентируются ГОСТом, а сами изделия выпускаются в разных размерах. Их максимальный размер составляет 625х500х500 мм. Производители предлагают стеновые блоки:

- длина – 600, 625 мм;

- ширина – 200-500 мм с шагом 50 мм;

- высота – 200, 250, 300 мм.

Перегородочные блоки стандартной высоты и длины имеют ширину, уменьшенную в два раза — 100-150 мм. U-образные изделия меньше стеновых блоков, их длина составляет 500 мм.

Вес газосиликата зависит от размера и показателя плотности, минимальный показатель — 5 кг, максимальный — 40 кг. Согласно ГОСТу, изделия могут иметь отклонения размеров до 3 мм по длине, 2 мм по ширине и 1 мм по высоте. Точная геометрия позволяет укладывать блоки в тонкий слой клея.

Состав и технология производства стройматериала

Блоки из силикатной пемзы изготавливаются из минерального сырья и воды. Основными компонентами смеси являются:

- негашеная известь;

- кварцевый песок;

- портландцемент;

- гипс;

- алюминиевая пудра;

- зола или шлак с высоким содержанием силикатов кальция и магния;

- вода.

На этапе подготовки песок просеивается и измельчается до размера, соответствующего размеру порошкообразных компонентов. Известь также подвергается процессу дробления. Алюминиевая пудра, которая отвечает за газообразование, смачивается водой для образования суспензии. В зависимости от соотношения компонентов получаются блоки с различной плотностью.

Производственный процесс:

- Компоненты (песок, известь, портландцемент, гипс, вода) п еремешиваются 2-5 минут до получения однородной массы.

- В смеситель вводится суспензия алюминиевой пудры для начала процесса газообразования. Температура ячеистобетонного раствора 40-45°C.

- Следующий этап – формование . Смесь заливают в формы, обработанные смазочным материалом. В них раствор вспучивается, достигая расчетный объем. Газообразование происходит в результате реакции алюминия и водного раствора извести. Выделяется большое количество водорода, обеспечивающего пористую структуру материала. После вспучивания изделие оставляют на 3-4 часа для созревания.

- Монолитный газосиликат подается на участок резки . Работа осуществляется с помощью специальных струн, разрезающих массив в горизонтальном и вертикальном направлении. При необходимости производится формирование пазо-гребневого замка на торцах изделий. От точности работы зависит четкость геометрической формы и размеров блоков.

- Разрезанный массив помещается в автоклавы , где происходит обработка паром температурой 180-200°C при давлении 12 атмосфер. Длительность процедуры составляет 12-14 часов.

- После тепловлажностной обработки изделия грузятся на деревянные поддоны . В качестве упаковки, защищающей от повреждения при транспортировке и увлажнения, используется термоусадочная пленка.

Продукция хранится в штабелях на ровной поверхности, при этом обязательно использование поддонов. При самостоятельном производстве газосиликатных блоков автоклавная обработка часто заменяется процессом естественного твердения, который длится 15-30 дней. Полученные таким образом изделия дешевле, но их прочность не соответствует нормам ГОСТа.

Критерии выбора

Перед приобретением строительного материала необходимо определить его назначение. Изделия низкой плотности (d300-500) используются для теплоизоляции стен, низких зданий, хозяйственных построек и гаражей. Блоки высокой плотности можно использовать при строительстве высотных зданий. Толщина изделий напрямую влияет на уровень теплоизоляции. Переходные стены следует возводить из газосиликата толщиной 375-400 мм, самонесущие — от 300 мм, а для перегородок достаточно 100-150 мм.

Производимые на заводе силикатные газоблоки отличаются высоким качеством. В продаже имеются в основном изделия 1-го сорта с минимальными геометрическими отклонениями и менее 5% расслоения. Изделия 2-го сорта могут иметь 10% расслоения, но они дешевле и могут использоваться для стен с последующей облицовкой. На блоках должна быть нанесена следующая информация

- сорт;

- плотность;

- прочность на сжатие;

- размеры;

- морозостойкость.

Высокое качество материала определяется его внешним видом: Он должен быть однородного белого цвета и иметь гладкую и ровную поверхность. Существенных различий в качестве между продукцией ведущих производителей кварцевого газа нет. Стоимость блоков варьируется в зависимости от транспортных расходов и репутации компании.

Характеристики газосиликатных блоков

Основные физико-механические и теплофизические свойства стеновых изделий из самозатвердевающего газобетона:

- Средняя плотность (объёмная масса). Ориентируясь на этот показатель, присваивается марка D200, D300, D350, D400, D500, D600 и D700, где число — это значение плотности бетона в сухом состоянии (кг/м³).

- Прочность на сжатие . В зависимости от условий предстоящей эксплуатации ячеистым автоклавным бетонам присваиваются классы от B0,35 до B20; прочность же автоклавных стеновых изделий начинается с B1,5.

- Теплопроводность зависит от плотности, и для D200 — D700 диапазон составляет 0,048-0,17 Вт/(м °С), тогда как для марок D500 — D900 ячеистого бетона (на песке) других способов получения — 0,12-0,24.

- Коэффициент паропроницаемости для тех же марок — 0,30-0,15 мг/(м ч Па), т. е. уменьшается с возрастание плотности.

- Усадка при высыхании . У автоклавных бетонов, изготовленных на песке, этот показатель самый низкий — 0,5, в сравнении с другими, полученных в автоклаве, но на иных кремнеземах (0,7), а также с неавтоклавными бетонами (3,0).

- Морозостойкость. Это способность материала в насыщенном водой состоянии выдерживать многократное попеременное замораживание и оттаивание без видимых признаков разрушения и без значительного понижения прочности. В зависимости от количества таких циклов изделиям присвоены классы F15, F25, F35, F50, F75, F100.

Отличительные особенности газосиликатных блоков

Наличие пустот в структуре силикатных газоблоков (от 50 %) приводит к уменьшению объемной массы и, соответственно, к уменьшению давления готовой кладки на фундамент. Вес всей конструкции снижается по сравнению с другими (непористыми) бетонными блоками, кирпичом и деревянными элементами.

Например, блок плотностью 600 кг/м³ весит около 23 кг, в то время как кирпич такого же объема весил бы почти 65 кг.

Кроме того, благодаря своей пористой структуре газобетонные блоки обладают хорошей звукоизоляцией и низкой теплопроводностью, а это значит, что дома, построенные из газобетона, лучше сохраняют тепло, снижая расходы домовладельца на изоляционные материалы и отопление.

Если не принимать во внимание первоначальные инвестиции в оборудование, включая дорогостоящий автоклав, то технология строительства из газосиликатных блоков не требует никаких базовых затрат, поэтому газосиликатные блоки являются одним из экономичных строительных материалов.

Достоинства (плюсы)

- Относятся к группе негорючих строительных материалов, способны выдерживать действие открытого пламени в течение 3-5 часов.

- При столь впечатляющей огнестойкости блоки автоклавного твердения в то же время обладают высокой морозостойкостью.

- Поскольку один блок по своим размерам соответствует нескольким кирпичам, при этом гораздо легче и точнее по геометрическим размерам, то процесс укладки проходит ускоренными темпами.

- Хорошо обрабатываются резанием, сверлением, фрезерованием.

- Экологичны, нетоксичны — при производстве используются только природные материалы.

- Благодаря высокой паропроницаемости стены из газосиликатных блоков получаются «дышащими».

- Высокое водопоглощение способно снизить теплоизоляционные свойства и морозостойкость. Поэтому влажность окружающего воздуха не должна превышать 75% либо может потребоваться защитное оштукатуривание.

- С возрастанием прочности и плотности снижаются тепло- и звукоизоляционные показатели.

Транспортировка

Газосиликатные блоки укладываются на поддоны и упаковываются вместе с ними в термоусадочную пленку. Для обеспечения надежности и безопасности при транспортировке конечные транспортные пакеты обвязываются стальными или пластиковыми лентами.