Для производства щепы подходит практически любая древесина. Однако предпочтительнее использовать хвойную древесину, например, ель или сосну. Среди лиственных пород самым высоким качеством обладает древесина березы. Подходят и другие лиственные породы, такие как осина, дуб и тополь.

Щепа для арболита: форма и размер по ГОСТу, изготовление, подготовка и обработка

Древесная щепа для арболита является основным компонентом материала (от 75 % до 90 % от общего объема). Выбор и подготовка древесного заполнителя — важный этап, который непосредственно влияет на структурные и теплоизоляционные свойства арболита.

Для арболита подходит практически любая порода древесины. Лучше всего использовать древесину хвойных (например, сосну, ель) или лиственных пород (например, березу, дуб, тополь, осину). Избегайте любой ценой использования сосны и бука (из-за повышенного содержания разрушающих цемент веществ — сахаров), также не используйте свежесрубленную древесину, она должна полежать 3-4 месяца.

Для производства щепы используйте любые древесные отходы (ветки, сучья, верхушки деревьев), отходы деревообработки (доски, древесные отходы), вторичные отходы (деревянная мебель, поддоны и т.д.). Объем древесного заполнителя не должен содержать более 10% примеси коры и не более 5% хвои и листьев в сухой массе заполнителя.

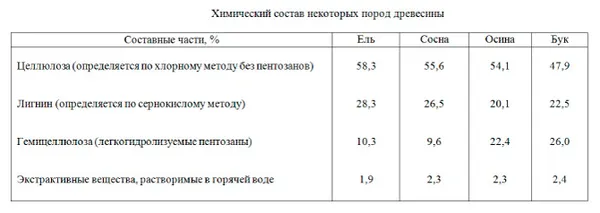

Почему хвоя лучше? Древесина содержит вещества, которые влияют на свойства арболита, особенно на его прочность: различные группы сахаров, крахмал, экстрактивные вещества. Их содержание в хвойных породах ниже, чем в лиственных и других породах. В любом случае инертный материал, полученный из вышеупомянутых пород древесины, должен быть дополнительно подготовлен и переработан. Извлечение сахаров из древесных заполнителей лиственных пород, в отличие от заполнителей хвойных пород, требует лишь немного больших усилий и большего количества ингредиентов.

Щепа для арболита: форма и размер

Геометрия и размер древесной щепы для производства арболитовых смесей определяется ГОСТ 19222 на арболит.

Согласно ГОСТ 19222, во-первых, щепа должна иметь иглообразную форму для достижения армирующего эффекта и повышения прочности материала. Во-вторых, лучшая древесная стружка для арболита должна отвечать следующим требованиям:

- длина не должна превышать 30 мм (оптимальная длина 20 мм)

- ширина должна быть не больше 10 мм (лучший вариант 5 мм)

- толщина 5 мм

Станок для изготовления щепы арболита

Правильная геометрия и размер зерен заполнителя могут быть достигнуты путем его производства в измельчителях древесины и шредерах. Отличным способом достижения правильной формы игл и размера зерен является использование измельчителя древесины. Однако измельчитель древесины — это очень дорогая машина. Арболитовые дробилки (молотковые дробилки) могут достичь не менее хороших результатов. Также можно производить крупные фракции в роторных шредерах, а затем измельчать их в измельчителе древесины.

Если вы купите одну из вышеописанных машин, то сможете легко сделать щепу для арболита самостоятельно. Однако обычно проще купить древесный наполнитель у лесозаготовительных компаний.

Для чего нужна щепа

Вместе с опилками и стружкой он часто является отходом деревообработки. Все перечисленные компоненты в том или ином виде используются в производстве строительных материалов, в мебельной промышленности, для отопления помещений и в других целях.

Чтобы прояснить возможные недоразумения, мы хотели бы с самого начала отметить, что наши древесные отходы различаются в основном по размеру:

- щепа является самой крупной фракцией и имеет толщину более 1 мм и длину более 5 мм;

- стружка отличается небольшой толщиной и длиной до 20-30 мм;

- опилки имеют длину менее 5 мм и толщину не более 1 мм.

Арболитовые блоки на 75-90% состоят из органических наполнителей. И именно древесина обеспечивает прочность и теплоизоляционные свойства материала.

Блоки для арболита должны иметь определенную форму. Обязательно наличие игольчатых граней, так как они улучшают сцепление со связующим веществом (цементом).

Если использовать очень мелкие щепки или опилки, то повышается влагостойкость и теплопроводность. Это делает ненужным дополнительное уплотнение, но не позволяет надежно удерживать тепло в здании. Из-за повышенной роли связующего вокруг дисперсного наполнителя прочность арболита также снижается.

Древесина для изготовления щепы

Щепа для арболита изготавливается из следующих пород древесины:

- сосна, пихта, другие хвойные породы;

- береза, осина;

- тополь;

- бук.

Использование других лиственных пород (например, сосны) ограничено из-за высокого содержания в них сахара. Если исходным сырьем является древесина, не рекомендованная для производства строительных материалов, то количество реагентов для химической подготовки наполнителя увеличивается в 2-2,5 раза.

Древесина, подаваемая в измельчитель, не должна иметь признаков гниения, плесени и вредителей. Использование сухой древесины и старых досок ухудшает технологические свойства сырья.

Требования по ГОСТу

Для получения высококачественного строительного материала необходимо соблюдать определенные требования к наполнителю — измельченной древесине:

- ее размеры по ГОСТ 19222-84 должны составлять до 40 мм в длину, до 10 мм в ширину и до 5 мм в толщину;

- содержание коры не должно превышать 10%, а листьев (хвои) — более 5%;

- в составе измельченного сырья не должно присутствовать мусора, пыли, металлических частиц, песка, камней, глины и льда;

- концы щепок должны иметь игольчатую, рваную форму.

Соотношение между количеством вяжущего и прочностью арболита на сжатие не должно превышать 15. Если используется слишком мелкая фракция, а также фракции с гладкой кромкой, соблюдение этого требования усложняется

Очень важно, что использование очень крупного наполнителя снижает прочность материала по мере увеличения расстояния между армирующими частицами.

Каким образом можно производить древесную щепу для Arvolit, если существуют серьезные проблемы с сырьем? Как вариант, мы используем альтернативные источники. Помимо древесины, в состав блоков могут входить измельченные стебли хлопка, рисовая солома, конопляная и льняная кора.

Размеры и форма древесного наполнителя

В СССР размер и форма древесного наполнителя были в ГОСТ 19222-84 «Арболит и изделия из него. Общие технические условия».

В нем указывались только максимальные размеры кусков:

- длина ≤ 40 мм;

- ширина ≤ 10 мм;

- толщина ≤ 5 мм.

Хотя этот документ утратил силу, ограничения по размерам кусков действуют до сих пор.

Размер дробленой и колотой древесины определяет, насколько легко можно включить в конечную смесь и сколько в ней будет пустот.

Кроме того, данное ограничение является результатом многолетних исследований и обширного опыта использования арболита при строительстве различных зданий.

Поэтому превышение максимальных размеров, особенно по длине, приведет к снижению прочности железобетонных изделий.

Производство материала

Наилучшее качество деревянных блоков достигается при обработке древесины в дисковых мельницах. Дисковая часть представляет собой толстый стальной диск, на котором установлены 3 режущих ножа.

Дисковая молотковая мельница режет на куски, ширина которых немного превышает ширину или толщину древесного материала из-за угла, под которым вставляется древесина.

Волокна расположены таким образом, что даже при небольшом боковом ударе куски расщепляются на иглы толщиной от 1 до 5 мм. Длина игл составляет от 1 до 4 см.

Затем стружка поступает в молотковую часть дробилки, где стальные пальцы разделяют ее на иглы. Удары стальных пальцев вдоль волокна не повреждают фрагменты, а удары поперек волокна разделяют их на различные элементы.

Отдельные иглы попадают через сито и образуют кучу возле измельчителя.

Иногда шредеры используются для получения лоскутков, но они не имеют требуемой формы, поэтому нередки случаи, когда треть или половина готового материала не соответствует требованиям ГОСТа по размеру и форме.

Исключение составляют щепорезы, в которых древесина перед вставкой правильно позиционируется, чтобы древесина всегда раскалывалась вдоль волокон и все куски имели правильную форму и размер.

Зазубренные края также улучшают связь между древесиной и цементом, повышая прочность бетона после затвердевания.

Из-за высокой стоимости соответствующего измельчителя только крупные компании могут позволить себе приобрести его.

Подробнее об измельчителях и о том, как они работают, читайте в нашей статье Деревообрабатывающие станки.

Зачем нужна химическая обработка?

Не следует сразу засыпать свежую измельченную щепу в бетономешалку, это не даст прочной деревобетонной смеси.

Сначала щепа замачивается в растворах различных веществ, которые заполняют поры древесины и нейтрализуют свободные сахара.

Чаще всего для такой обработки используются водные растворы:

- сернокислого алюминия;

- силиката натрия;

- хлористого кальция;

- гашеной извести.

Оптимальное время выдержки и концентрация зависят от многих факторов и могут быть правильно определены только опытным инженером-технологом.

Пропитанную древесную стружку отделяют от раствора и либо сразу добавляют в бетономешалку, либо сушат различными способами, включая сушилки, подробнее о которых вы можете узнать здесь.

Какой должна быть щепа?

Древесный наполнитель для арболита имеет свой ГОСТ. На уровне государственных стандартов к древесной щепе предъявляются жесткие требования.

Выделяют три основных параметра:

- длина не больше 30 мм;

- ширина не больше 10 мм;

- толщина не больше 5 мм.

Также описаны оптимальные размеры по ширине и длине:

С выходом ГОСТ 54854-2011 были введены новые требования, ранее существовал другой ГОСТ с более низкими требованиями. В то время допускалась большая длина изделий — до 40 мм. В 2018 году никаких «вольностей» в размерах наполнителя не допускается.

Стандарт также регламентирует наличие примесей: Кора, листья, хвоя. В материале не должно быть земли, песка, глины и — зимой — снега. Плесень и гниль не допускаются.

Выбор оборудования для изготовления

Для производства щепы нужной формы и размера лучше всего подходит специальный измельчитель древесины. Однако стоимость этой машины настолько высока, что приходится искать другие возможности вне производства.

Арволит можно изготовить в домашних условиях. Для этого вам также придется самостоятельно заготовить щепу. В домашних условиях щеподробилка становится машиной для измельчения древесины. Существует три типа измельчителей древесины.

- Дисковые рубильные машины обрабатывают древесину различной формы. За счет регулировки наклона режущего инструмента можно получать заготовки требуемого размера.

- В барабанных щепорезах измельчают всевозможные отходы: лесозаготовительные, мебельного производства, обрезков после строительства. Сырье загружают в объемный бункер, откуда оно попадает в камеру и разрезается ножами с двусторонними лезвиями.

- Роторные дробилки молоткового типа выпускаются с двумя или одним валом. Основные элементы устройства – молотки и отбойники. Сначала древесина измельчается ударным способом, затем готовая продукция просеивается сквозь сито. От величины ячеек сита зависит размер получаемой щепы.

Все эти машины предназначены только для ручной подачи.

Принцип производства

Принцип работы измельчителя древесины состоит из нескольких этапов.

Сначала отходы — доски, рамы, обрезки, стружка, ветки и другое сырье — подаются в загрузочный бункер. Оттуда они поступают в закрытую гребенку, в которой на валу вращается мощный диск. Плоский диск имеет шлицы. Он также оснащен различными ножами. Ножи движутся под углом. Это расщепляет древесину на более мелкие лезвия, которые срезаются под углом.

Лезвия скользят через прорези в диске в барабан, где стальные пальцы разрезают древесину. Пальцы и вставки установлены на той же оси, что и диск. Диски установлены очень близко к барабану. Они перемещают измельченную древесину вдоль внутренней поверхности барабана.

Нижняя часть барабана оснащена сеткой, которая обеспечивает определенный размер щепы. Размер решетки варьируется между 10 и 15 мм в диаметре. Как только частицы готовы к использованию, они проходят вертикально через нижнюю ленту и попадают в приемный лоток. Оставшиеся частицы, удерживаемые пластинами, вращаются еще один круг. В течение этого времени их положение постоянно меняется. Когда они достигают дна в правильном направлении, они также попадают в лоток для сбора отходов.

Измельчители могут работать как на электричестве, так и на бензине. Мощность двигателя небольшого устройства находится в диапазоне от четырех до шести киловатт, а мощность самых компактных устройств достигает 10-15 кВт. Мощность определяет производительность агрегата. С ее увеличением возрастает объем производства за час работы агрегата.

Молотковые дробильные станки

Такие дробилки могут быть одноосевыми и двухосевыми, для отечественного производства достаточно устройства первого типа. Оно представляет собой вращающееся устройство, содержащее в своей основе молотки и дробилки. Машина имеет специальный загрузочный бункер. В него необходимо помещать тонкие подготовленные заготовки, желательно длинные или покупные, это обезопасит процесс, иначе велика вероятность травмы при неловком обращении с коротким куском.

Когда древесина попадает в агрегат, она проходит между молотками и сепараторными пластинами, при ударе раскалывается и просеивается через отверстия решетки в дефлектор. Размер частиц зависит от размера ячейки сита, максимальный размер обычно не превышает 6 мм.

Дисковые рубильные машины

Некоторые модели имеют регулируемые лопасти, с помощью которых можно изменять размер получаемых фрагментов.

Они предназначены для всех видов древесины, включая бревна, поленья которых необходимо загружать в отдельное окно, где они втягиваются вглубь агрегата и раскалываются. Максимальный диаметр бревна составляет 10 см.

Барабанные щепорезы

Можно перерабатывать не только древесину, но и отходы мебельного производства и лесопилок. Модели этих дробилок оснащены большим загрузочным бункером, в который подаются ветки и бревна. В самой машине они выдолблены, и после прохождения через барабан с заточенными на нем двусторонними ножами получается щепа нужного размера. Маленькие модели оснащены колесом, которое облегчает транспортировку станка.

Чтобы упростить производство щепы своими руками, можно собрать целую установку, состоящую из измельчителя, цепного конвейера и барабана для шелушения.

Принцип работы такой установки прост:

- в станок загружается сырье для получения щепы;

- на выходе готовая щепа попадает на конвейер;

- устройство доставляет материал в окорочный барабан;

- после достижения нужной чистоты, содержимое барабана разгружают на цепной конвейер, который подает щепу в накопитель.

Участие человека в процессе минимально.

Процесс получения щепы для производства арболита не сложен, если предварительно выделить место для установки оборудования, подобрать его под отведенную площадь. Загрузка материала производится вручную, для безопасности лучше использовать длинные куски, а в случае большого бункера можно загружать сырье помельче с помощью лопаты.