Если проволока не превышает 2 мм в диаметре, то нет необходимости в предварительной термической обработке, так как она легко гнется и без нее. Перед намоткой такой проволоки на оправку нужного диаметра ее следует размотать и тщательно выровнять по всей длине намотки.

Материалы для изготовления пружин

Материалами для изготовления пружин служат конструкционные стали или цветные металлы, обладающие высокой упругостью, прочностью и релаксационной стойкостью. Этим требованиям отвечают высокоуглеродистые и высоколегированные стали, подвергнутые закалке и отпуску. Материалы для пружин сжатия, растяжения и кручения должны соответствовать заявленным свойствам и ГОСТу.

Пружины изготавливают методом холодной или горячей навивки из стали с химическим составом и механическими свойствами, указанными в ГОСТ 1050-88, ГОСТ 1435-90, ГОСТ 14959-79 и меди ГОСТ 5222-72, ГОСТ 493-79. При проектировании пружин материал выбирается в соответствии с требованиями конструкции и ГОСТ 13764-86.

Как правило, пружины изготавливают из пружинной проволоки из углеродистой стали круглого сечения по ГОСТ 9389-79. Для изготовления пружин с более критическими значениями, работающих с повышенным количеством циклических нагрузок или в условиях повышенных напряжений, используются легированные стали по ГОСТ 1071-81, ГОСТ 14963-78. Пружины, используемые в агрессивных средах, таких как щелочи, морская вода и другие, должны изготавливаться из титановых сплавов, меди или нержавеющей стали (12Х18Н10Т).

Читайте также: Как определить качество стали: проверка типа и состава металла.

Жаропрочные никелевые сплавы CrN 77TYR (EI 437B) и CrN 70 MVY-VD (EI 828-VD), среди прочих, предназначены для использования в качестве пружинного материала при температурах 500°C в течение длительного времени и 650°C в течение короткого времени (EI 47B) и 750°C в течение длительного времени и 900°C в течение короткого времени (EI 828-VD). Сплавы на основе никеля имеют значительные преимущества в плане жаропрочности по сравнению с высоколегированными нержавеющими сталями. Сплавы на основе никеля характеризуются низкой склонностью к хрупкому разрушению при отрицательных температурах. Нержавеющие стали также пластичны при низких температурах, но структурно менее стабильны.

Никелевые сплавы EI 4737B и EI828-VD технологически очень совершенны для холодной вытяжки и пружинной намотки.

Максимальное упругое напряжение пружины для сплава EI 437B составляет 800 МПа при 20°C и 250 МПа при 500°C, а для сплава EI 828-VD — 650 МПа при комнатной температуре и 150 МПа при 800°C.

Титановые сплавы BT 16, BT 23 и TS6 часто используются в качестве пружинных материалов. По сравнению с широко известными пружинными сталями 60С2Α и 65С2ΒΑ они имеют меньшую плотность, низкий модуль упругости, высокие прочностные и упругие свойства, обеспечивающие высокую энергоемкость пружин. Повышенная энергоемкость пружинных элементов представляет особый интерес, так как она определяет главное свойство пружин — их способность накапливать и удерживать как можно больше энергии на единицу объема пружины.

Титановые сплавы очень технологичны при холодной вытяжке и навивке пружин. Титановые сплавы также являются «стареющими» материалами, то есть обладают способностью улучшать свои механические свойства за счет различных методов термомеханического упрочнения. Пружины из титановых сплавов можно использовать при температуре до 300 °C.

Требования к проволоке и ее диаметру

Стальная проволока, используемая для производства пружин и подвергаемая последующей закалке, должна соответствовать требованиям, указанным в ГОСТ 14963-78. Согласно этому документу, она классифицируется по следующим признакам:

- способу навивки (холодным способом и горячим);

- способу отделки поверхности (без отделки и с отделкой);

- точности изготовления (нормальная и повышенная);

- классу механических свойств (общего и ответственного назначения);

- диаметру (от 0,5 до 14 мм);

- виду поставки (в прутках или мотках).

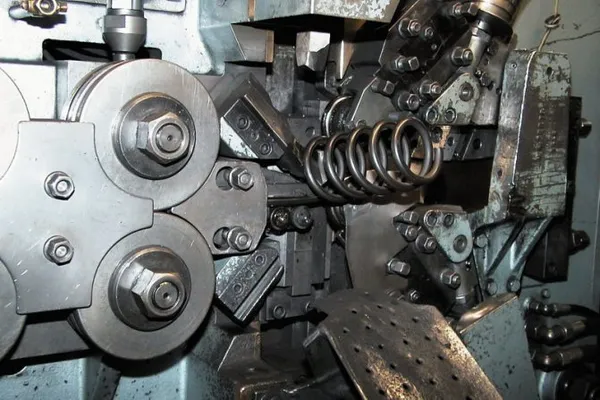

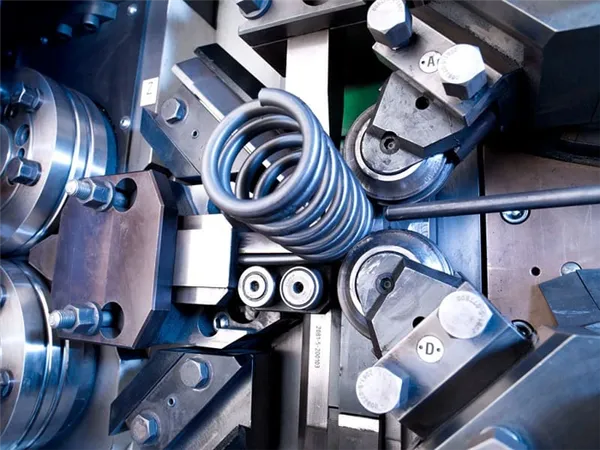

На промышленных предприятиях пружины изготавливают из проволоки методом холодной навивки, диаметр которой не превышает 16 мм, методом горячей навивки — до 80 мм. В процессе производства их навивают с помощью вращающегося шпинделя, подающих роликов и одного или двух прижимных штифтов.

Продукция изготавливается из проволоки марок 51ХВА, 70С3А, 65С2ВА, 60С2А, 65Г, 60ХВА с полированной, шлифованной или неполированной поверхностью. В зависимости от этого свойства и технологии производства проволока выпускается в мотках или бухтах таких групп:

- А, Б, В, Г, Е – со специальной отделкой;

- Н – без отделки.

Обозначение провода в технической документации и соответствующей маркировке состоит из цифр и букв:

ХХХХХХХ (1) — Х (2) — Х (3) — Х (4) — ХХ (5) — ХХ (6) ГОСТ 14963-78 (7).

- 1 – марка стали;

- 2 – способ отделки поверхности;

- 3 – точность изготовления;

- 4 — класс механической точности;

- 5 — способ навивки;

- 6 — диаметр в мм;

- 7 — обозначение стандарта.

Например, проволока с полированной поверхностью из стали 60С2А класса точности I для горячекатаных пружин диаметром 2,0 мм имеет следующее обозначение:

Читайте также.

60С2А — А — П — И — ГН — 2,0 ГОСТ 14963-78

Национальный стандарт устанавливает допустимые допуски, допустимость и недопустимость определенных видов дефектов, а также способы упаковки и транспортировки.

Требования к материалу

Пружины для конкретных условий эксплуатации выбираются в соответствии с размерами, а также видом и величиной нагрузок, характерных для условий эксплуатации. Надежность этих компонентов определяется многими факторами, такими как качество и структурное состояние металла/сплава после термической обработки и наличие остаточных внутренних напряжений. Кроме того, важно металлургическое качество стали/сплава. Поэтому надежная и бесперебойная работа начинается с выбора материала с определенными свойствами.

Спиральные пружины сжатия изготавливаются из различных сталей/сплавов, включая конструкционные пружины, нержавеющие стали и другие, в зависимости от размеров, выполняемой работы и других факторов.

ГОСТ 14959-79 60С2А ГОСТ 14959-79 сталь и 50ХФА, 51ХФА, 60Х2ХФА и подобные сплавы являются наиболее часто используемыми материалами. Среди нержавеющих сталей наиболее часто используется сталь 12Х18Н10Т.

Материалы для пружин: основные виды

В зависимости от механических свойств нержавеющая пружинная проволока делится на следующие категории:

По категориям:

Читайте также : Как построить кран-балку своими руками, материалы и инструменты, расчеты, сборка и монтаж.

По категориям :

В зависимости от нагрузки, которую испытывает :

- высоконагруженная;

- тяжелонагруженная.

В зависимости от точности конструкции :

Пружинные изделия также классифицируются по своим свойствам.

Они используются для следующих нагрузок:

- сжатие;

- изгибание;

- растяжение;

- кручение.

В зависимости от формы поперечного сечения:

- круглое;

- прямоугольное;

- квадратное;

- овальное;

- шестиугольное;

- трапециевидное.

В зависимости от типа жесткости :

- с переменной жесткостью;

- с постоянной жесткостью.

По форме выхода:

- катушки;

- мотки – вес от 80 до 120 кг;

- бухты – вес от 500 до 800 кг.

По типу нагрузки, По типу формы выхода:

В соответствии с типом конструкции :

- в форме спирали;

- в форме кольца;

- плоская;

- витая.

В соответствии с упаковкой:

- без упаковки;

- в ткани;

- в пленке;

- в бумаге.

По технологии изготовления:

- на специализированных станках;

- вручную.

Уровень качества изделия определяется наличием или отсутствием повреждений, трещин и щелей, пятен ржавчины и тому подобного.

Материалы. Изготовление пружин

Читайте также : Два слова о сварочных смесях (Ar+CO2) + самодельный генератор углекислого газа из сварочных тестов.

Материалы. Производство пружин

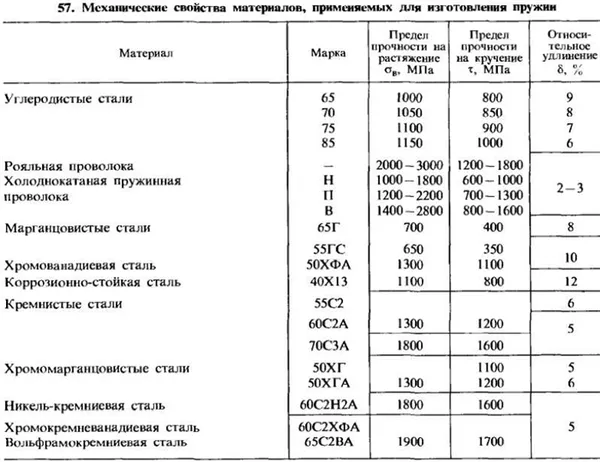

Пружины изготавливаются из углеродистых и легированных сталей с содержанием углерода 0,5-1,1%. Пружины с диаметром проволоки до 10 мм изготавливаются из углеродистой стали; пружины с высокими напряжениями или повышенными температурами изготавливаются из легированной стали, как и пружины с большим сечением проволоки (диаметром 20-30 мм) для полной поперечной закалки.

Добавка кремния (до 2 %) повышает упругие свойства стали и ее устойчивость к многократным ударным нагрузкам. Ванадий (0,1-0,2 %) и бром (до 1,2 %) добавляют для повышения механических свойств и теплостойкости. Вольфрам-кремниевые и хром-кремний-ванадиевые стали используются для ответственных пружин с наиболее высокими механическими свойствами.

Пружины, работающие при высоких температурах, изготавливаются из хром-ванадиевой стали 50ХФА (жаропрочность до 300 °C), вольфрам-кремниевой стали 65S2VA (до 350 °C) и стали 40X13 (до 450 °C).

Специальные стали с повышенным содержанием Cr, V, Mo, W используются для пружин, работающих при температуре выше 500 °C.

В таблице 57 приведены основные материалы, используемые для производства пружин, и их механические свойства после термообработки. Модуль упругости пружинных сталей Е = (2,1-2,2)- 105 МПа, модуль сдвига G = (7,6-8,2)- 104 МПа.

Усталостная прочность пружинных сталей лишь незначительно зависит от химического состава и в гораздо большей степени определяется состоянием поверхностного слоя. Выветривание поверхностного слоя при термической обработке, местные дефекты (коррозия, травление, царапины, истирание при износе) значительно снижают предел прочности. Значительного повышения усталостной прочности можно добиться полировкой и особенно удалением поверхностного слоя (волочение, пескоструйная обработка).

Предел прочности при нулевой циклической нагрузке составляет в среднем 400-600 МПа.

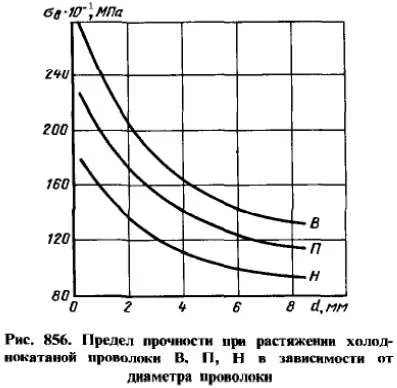

Прочность пружинных сталей в значительной степени зависит от диаметра проволоки и резко возрастает с уменьшением диаметра. Для иллюстрации этого на рис. 856 показаны значения прочности холоднокатаной проволоки в зависимости от диаметра. Прочность проволоки с малым диаметром (0,2-1 мм) примерно в два раза выше, чем у проволоки с большим диаметром (8 мм). Диаметр проволоки необходимо учитывать при выборе допустимых напряжений при расчете пружин.

Для изготовления пружин, работающих в условиях повышенной влажности или в контакте с химически агрессивными средами, применяют коррозионно-стойкие стали 40Х13 или медные сплавы. В таблице 58 приведены наиболее распространенные медные сплавы и их механические свойства.

Где применяют гибкую проволоку?

Проволока из углеродистой стали используется для изготовления незакаленных спиральных пружин и в машиностроении для изготовления штифтов, гвоздей и валов.

Выбранное качество материала определяет, каким будет изделие — горячекатаным или холоднокатаным. В первом случае стальная проволока нагревается до температуры закалки перед намоткой и закаливается в конце процесса.

При производстве гвоздей и штифтов сталь закаливается на стадии подготовки путем механической обработки стальной заготовки. Дальнейший процесс закалки напрямую зависит от предназначения готового пера.

Простой способ делать любые пружины

Во многих станках используется нестандартная пружина, которую нельзя заменить при износе, так как ее нет в продаже. В этом случае ее можно изготовить самостоятельно, не тратя время на поиски похожих пружин для нарезки.

Инструменты и материалы:

- дверная пружина;

- газовая горелка;

- плоскогубцы;

- отвертка;

- машинное масло;

- прут или болт соответствующий диаметру необходимой пружины.

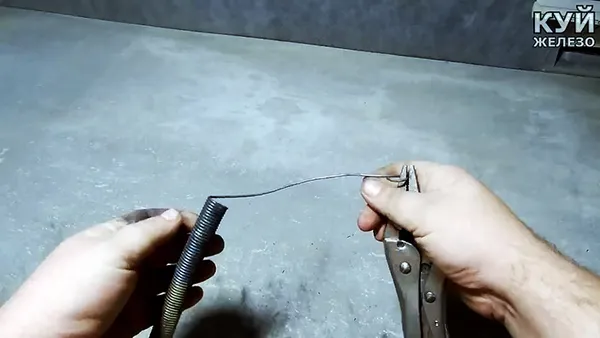

Для работы потребуется проволока из специальной стали 65Г или аналогичной. В качестве источника можно использовать кусок обычной дверной пружины, которая продается в любом хозяйственном магазине или магазине товаров для дома.

Чтобы размотать ее, сталь необходимо отжечь, чтобы сделать ее гибкой. Для этого нагрейте ее до темно-красного цвета с помощью газовой горелки, резака или плиты, а затем оставьте остывать на воздухе.

Медленно остывающая сталь постепенно расслабляется, чтобы пружину можно было легко размотать на проволоку.

Затем изготавливают оправку, соответствующую внутреннему диаметру изготавливаемой нестандартной пружины, и плотно наматывают на нее проволоку, виток за витком. Виток затягивается так, чтобы заготовка имела правильную цилиндрическую форму.

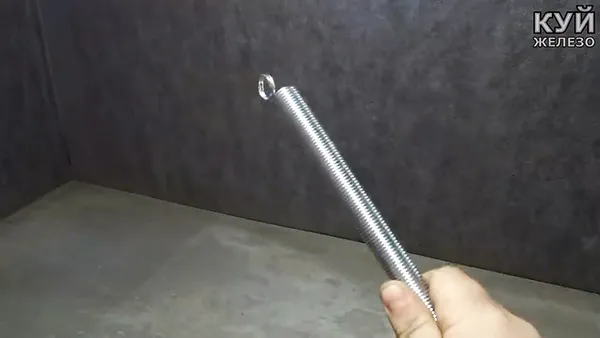

После навивки пружина снимается со шпинделя. Если она должна работать на растяжение, на концах делаются отверстия. Если нужна пружина на сжатие, витки необходимо разделить. Для этого между витками вставляют отвертку и с ее помощью делают необходимое расстояние. В случае с пружиной сжатия необходимо натянуть первый и последний витки и отрегулировать центр. Таким образом, она работает в нужном направлении и не стремится выйти вбок. Когда деталь приобретет нужную форму, ее можно разрезать. Затем сталь должна восстановить свою эластичность. Для этого ее нагревают до темно-красного цвета и ненадолго окунают в масло. После закалки металл становится твердым.

Обзор видов

По химическому составу стальная проволока делится на углеродистую и легированную. Первые делятся на низкоуглеродистую сталь с содержанием углерода до 0,25 %, среднеуглеродистую сталь с содержанием углерода от 0,25 до 0,6 % и высокоуглеродистую сталь с содержанием углерода от 0,6 до 2,0 %. Другой тип — нержавеющая или коррозионно-стойкая сталь. Эти свойства достигаются путем добавления легирующих элементов, таких как никель (9-12 %) и хром (13-27 %). В зависимости от исходного материала получаемая проволока может быть темной или светлой, мягкой или твердой.

Одной из примечательных разновидностей является проволока из стали с памятью, состав которой из титана и неодима придает ей необычные свойства.

Если изделие выпрямить и через некоторое время нагреть на огне, то проволока возвращается к своей первоначальной форме. По механическим свойствам пружинная проволока делится на:

- классы – 1, 2, 2А и 3;

- марки – А, Б, В;

- противостояние грузам — высоко нагруженная и тяжелогруженая;

- применение для нагрузок — сжатие, изгибание, растяжение и кручение;

- размер диаметра сечения — круглой и овальной формы, квадратной и прямоугольной формы, также возможна форма шестиугольная и трапециевидная;

- тип жесткости — жесткость переменная и жесткость постоянная.

По точности изготовления проволока может иметь повышенную точность, используемую при изготовлении и сборке сложных механизмов, и нормальную точность, используемую при изготовлении и сборке менее сложных механизмов.

Где применяется?

Пружины могут изготавливаться как холодным, так и горячим способом. Для холодной навивки используются специальные станки и машины для навивки пружин. Проволока должна быть из углеродистой стали, так как готовая деталь не подвергается закалке. В России чаще всего используется холодный способ, так как он не такой дорогой и трудоемкий.

Оборудование для холодной намотки имеет две основные оси, одна для установки натяжения, вторая для определения направления витка.

Описание процесса.

- Пружинная проволока подготавливается к работе, проверяется на отсутствие дефектов.

- Полотно проволоки продевается через кронштейн в суппорте, а конец закрепляется зажимом на оправе.

- Верхним валом регулируется натяжение.

- Включается наматывающий валик (его скорость зависит от диаметра проволоки).

- Полотно обрезается, когда достигнуто нужное количество витков.

- Последний этап — механическая и термическая обработка готовой детали.

Горячий процесс можно использовать только для производства деталей с диаметром поперечного сечения 1 см и более. В процессе намотки нагрев происходит быстро и равномерно. Процесс происходит следующим образом.

- Полотно проволоки, разогретое докрасна, просовывают через фиксатор и закрепляют концы зажимами.

- Верхним валиком задается натяжение.

- Регулируется скорость вращения (также все зависит от диаметра), включается станок.

- После заготовка снимается.

- Далее идет термическая закалка — охлаждение в масляном растворе.

- Механическая обработка готовой детали и нанесение антикоррозийного состава.

В процессе горячей намотки пружина не разрезается на части, когда желаемый размер уже достигнут, т.е. намотка происходит по всей длине ткани. Затем перо обрезается до нужной длины. Этот метод требует окончательной термической обработки для снятия внутреннего напряжения в изделии. Рекомендуется использовать масляный раствор, а не воду, чтобы избежать растрескивания стали во время закалки.

Ниже вы можете увидеть, как выглядит пружинная проволока.

Технология холодной навивки с закалкой и отпуском

Первые этапы процесса такие же, как и в предыдущем случае. Этап термической обработки — это то, с чего начинаются изменения. Она проходит в несколько этапов:

- Закалка. Заготовку нагревают до заданной температуры, выдерживают от 2 до 3 часов. Далее подвергают скоростному охлаждению, погружая в емкость с минеральным маслом или солевым раствором. В ходе стадии закалки заготовки должны находиться в горизонтальном положении. Это позволит избежать из деформации

- Отпуск. Заготовку нагревают до 200-300° и выдерживают несколько часов для снятия внутренних напряжений и улучшения упругих свойств.

После этого также проводятся измерения и контрольные работы. Проверенные детали подвергаются пескоструйной обработке для удаления солей. При необходимости пескоструйная обработка проводится также для повышения прочности поверхностного слоя металла.

Процесс завершается нанесением защитного покрытия.

Технология горячей навивки с закалкой и отпуском

Перед намоткой заготовку нагревают до температуры пластичности одним из следующих способов.

- муфельная печь;

- газовая горелка;

- высокочастотный нагрев.

Заготовку перемещают на устройство для намотки, корректируют геометрию и формируют плоскую поверхность.

Термическая обработка включает закалку и низкотемпературную закалку.

Программы термообработки создаются на основе свойств материала и размеров детали.

Затем следует этап испытаний и измерений. Процесс производства завершается нанесением антикоррозийного покрытия.

Используемое оборудование и оснастка

Для изготовления резиновой детали требуется специальное оборудование. Это намоточные станки. Деталь может быть изготовлена и на обычном токарном станке, но тогда необходимо иметь специальные инструменты. Средние и крупные серии производятся на полуавтоматических станках, которые работают с минимальным вмешательством оператора. Также возможно изготовление проволочной пружины вручную. Для этого также требуются специальные инструменты.

На следующем этапе обработки края шлифуются на кромкошлифовальных станках. Для отдельных деталей или небольших серий это можно сделать с помощью шлифовального круга.

Термообработка осуществляется с помощью шпинделей, которые предотвращают деформацию изделия, в специальных отпускных печах. Оба процесса могут также выполняться в печи общего назначения.

Для контроля качества используются тензодатчики и измерительные станции. При производстве отдельных деталей измерения также могут проводиться с помощью универсальных инструментов.