Согласно правилам ГОСТ 5632 — 2014, сталь 65х13 относится к категории мартенситно-легированных инструментальных сталей, которые могут применяться для изготовления режущих инструментов, используемых в среде, неблагоприятной для металлов данного типа. Цифры в обозначении стали относятся к следующим основным химическим компонентам:

Какая сталь для ножа лучше: 65Х13 или 95Х18?

Инструментальные стали 65х13 или 95х18 относятся к категории мартенситных и содержат высокий процент углерода — от 0,6 до 1%: Они очень твердые и прочные, не подвергаются коррозии и увеличивают свои прочностные показатели при нагревании. Благодаря своим свойствам они часто используются в медицине и машиностроении. Ножи из этой стали твердые, долго не тупятся и сохраняют свой внешний вид. Так какую же качественную сталь выбрать, если они практически неотличимы друг от друга? Действительно, это так. Давайте рассмотрим преимущества и недостатки каждого качества.

65Х13

Также известна как медицинская сталь. Она не ржавеет при длительном контакте с влагой: кровью, слизью, водой и растворами, поэтому хирургические инструменты, изготовленные из нее, служат очень долго. Скальпели изготавливают из 65х13. Эта сталь имеет микропильную заточку, которая позволяет хирургу быстро сделать чистый, зазубренный разрез — именно такие разрезы быстрее заживают после операции. Для охотничьих ножей, однако, не нужен распил, поэтому марка 65х13 для них не подходит, нужны другие характеристики. Однако для кухонных ножей и пильных полотен она подходит идеально, так как лезвия легко и быстро затачиваются.

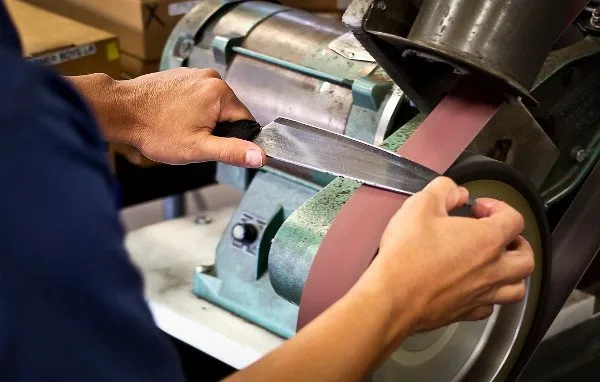

Более высокое содержание углерода 0,9-1,0% делает эту инструментальную сталь более твердой, чем ее медицинский аналог, и более трудной для заточки. Ножи легко режутся без микрозазубрин, имеют длительный срок заточки и невосприимчивы к агрессивным средам, поэтому ее предпочитают использовать для изготовления охотничьих ножей. Это был бы почти идеальный материал для изготовления ножей, если бы не два НО: высокая цена и сложность обработки.

95Х18 трудно поддается закалке, из нее нельзя заточить нож бытовой точилкой — она слишком твердая. Из-за высокой коррозионной стойкости эта сталь дороже 65Х18, и цена конечного продукта выше.

Состав

Описание марки стали 65Х13 для ножей и других режущих элементов позволяет получить полное представление о ее свойствах и возможностях. Материал состоит из легированных компонентов в следующих пропорциях:

- Fe – основная доля объема;

- C — 0,60–0,70%;

- Cr – около 12–14%;

- Mn – 0,25–0,80%;

- P – менее 0,30%;

- S – до 0,025%;

- Si – 0,2–0,5%.

Чем выше температура закалки, тем больше доля углерода и хрома в составе.

Кроме того, в состав могут быть включены легирующие элементы в виде молибдена, вольфрама, ванадия и марганца.

Эти добавки могут влиять на структуру стали, ее прочность и другие свойства.

Плюсы и минусы

Сталь 65Х13 имеет довольно широкий спектр применения. Среди очевидных свойств, которые делают этот материал особенно ценным, — его почти максимальная твердость для металлов этой группы. Она влияет на режущие свойства и устойчивость материала к механическим воздействиям и ударам. Клинок из такой стали не деформируется при падении на твердую поверхность и сохраняет свою целостность при контакте с деревом или камнем.

К другим преимуществам стали марки 65Х13 относятся следующие.

- Стойкость к разным видам напряжения . Лезвия и ножи даже при значительном отклонении от центральной оси во время изгиба не ломаются.

- Влагостойкость . Закаленный, легированный хромом металл способен выдерживать даже длительное воздействие пара, воды. Это важно для профессионального поварского инструмента.

- Жаростойкость . Материал при контакте с огнем не меняет своих свойств. Для изменения его характеристик необходима очень высокая температура, с которой в быту сталкиваться не приходится.

- Коррозионная стойкость . При контакте с биологическими жидкостями в процессе разделки мяса, хранении на открытом воздухе материал не повреждается. Но коррозионная стойкость все же небезгранична. В некоторых случаях металл все же может разрушиться.

- Легкость механической обработки. Стальное полотно с режущей кромкой легко заточить самостоятельно в домашних условиях.

Сталь марки 65Х13 особенно широко используется для массового производства ножей.

Изделия из нее находятся в среднем (и доступном) ценовом диапазоне.

Недостатком этого сплава является его недостаточная устойчивость к деформации. При интенсивном использовании лезвие может изменить свою геометрию. Кроме того, лезвие сравнительно быстро теряет остроту при заводской заточке.

Характеристики и свойства

Обозначение стали 65Х13 довольно легко расшифровать. Цифра X означает наличие хрома, а цифра за ней — процентное содержание этого элемента. Содержание углерода составляет 0,65 %. Материал имеет твердость по Роквеллу 56-59 HRC, что является довольно высоким показателем для этого металла.

Основной условной маркой для стали 65Х13 является ГОСТ 5632-72. Кроме того, производители могут применять ТУ для выпуска материала для конкретных целей. На качество влияют деформационные явления. Для данной марки осуществляются в холодной и горячей формах.

Свойства стали 65Х13 принято называть следующими показателями:

- отличные режущиеся свойства;

- высокое качество заточки;

- закаленность, позволяющая сформировать монолитный сплав;

- длительный срок службы;

- отсутствие хрупкости металла;

- податливость в ходе обработки.

На комплекс свойств влияет состав материала.

Наличие легирующих добавок индивидуально, некоторые из них, например, вольфрам или молибден, используются только в дорогих моделях профессиональных и медицинских ножей.

Материал устойчив к многократному автоклавированию и дезинфекции, что делает его лучшим выбором для медицинских инструментов.

Преимущества и недостатки

Как и любой сплав, сталь 65Cr13 в качестве материала для изготовления ножей имеет ряд положительных и отрицательных характеристик, которые следует учитывать перед приобретением изделия.

- Нож из стали 65х13 будет достаточно долго удерживать режущую кромку, но при этом легко и быстро затачиваться. Эти качества особенно востребованы у универсальных туристических или охотничьих ножей, эксплуатация которых не предполагает условий для полноценного использования заточного оборудования.

- Коррозионная стойкость сплава гарантирует сопротивление появлению следов ржавчины на поверхности ножа даже в условиях повышенной влажности или вследствие контакта с кислыми средами. Такие свойства позволяют создавать из стали 65х13 хорошие ножи для рыболовов или поварской инструмент.

- Сочетание достаточной твёрдости и умеренной упругости востребовано при изготовлении крупных бивуачных ножей, которые предполагается использовать в качестве более лёгкой альтернативы топора. Вероятность того, что такой клинок лопнет сравнительно ниже, чем у более твёрдых аналогов, а потому эта сталь является хорошим выбором универсального инструмента.

Что касается недостатков, то здесь условно можно говорить о некоторой «заурядности» всех параметров, учитывая современные разработки в металлургии. Однако важно понимать, что сплав разрабатывался как универсальный и неприхотливый вариант, который, несмотря на старение, по-прежнему хорошо подходит для решения многих задач.

Зарубежные аналоги

Чтобы понять, что такое сталь 65х13, можно привести несколько примеров схожих по составу и рабочим параметрам сплавов, которые производятся западными компаниями.

- X65Cr14 – сплав в такой маркировке присутствует на рынках США;

- 1.3542 – близкий по составу сплав от производителей Германии;

- MP13V или X60Cr13 – сходная по характеристикам и составу сталь в Великобритании.

Хотя сталь 65х13 не обладает исключительными эксплуатационными характеристиками, ее параметров вполне достаточно для производства качественных и универсальных ножей. При надлежащем знании ее реальных эксплуатационных характеристик и их грамотном сопоставлении с решаемыми задачами, сталь вполне способна удовлетворить потребности многих пользователей, что в сочетании с ее разумной ценой делает ее хорошим выбором на сегодняшний день.

Характеристика стали марки 65X13

Сталь 65х13 является инструментальной и относится к категории мартенситных сталей. В России она используется для производства режущего инструмента, к которому предъявляются высокие требования по коррозионной стойкости. В связи с применением в медицине (скальпели и другие приспособления, предназначенные для длительного использования), эту сталь также называют «медицинской» или «хирургической». Преимущественное использование стали 65×13 для изготовления ножей, а также преимущества и недостатки изделий из нее обусловлены свойствами сплава.

Состав и расшифровка стали марки 65×13

Любая сталь состоит из 2 основных элементов — железа и углерода. Для получения материала с необходимыми свойствами используются специальные добавки — легирующие элементы.

В зависимости от количества основных и дополнительных элементов и с учетом технологии производства получается материал с нужными свойствами.

Первые цифры марки стали указывают содержание углерода в процентах, затем идут буквы, обозначающие процентное содержание легирующих элементов. Согласно обозначению, сталь 65Х13 состоит из 0,65 % углерода и 13 % хрома (X); другие добавки составляют менее 1 % и не указаны в обозначении.

Характеристики стали 65×13

Сталь 65Х13 представляет собой сплав с высоким содержанием углерода и высоким содержанием сплава. Твердость металла прямо пропорциональна количеству углерода. Основной легирующий компонент, хром, делает сталь нержавеющей.

Легирующие компоненты

Для производства стали 65Cr13 используются следующие легирующие добавки:

- Хром (Cr) — 12,00-14,00% — входит в состав любой нержавеющей стали, отвечает за устойчивость к коррозийным процессам, т.е. обеспечивает стойкость металла к воздействию воды и увеличивает стойкость к механическому износу.

- Марганец (Mn) — 0,25-0,8% — применяют на стадии производства стали. Он увеличивает твердость, стойкость к механическим воздействиям и ударным нагрузкам.

- Кремний (Si) — 0,20-0,5% — повышает упругость, стойкость к коррозии и сопротивление окислению при высоких температурах.

- Никель (Ni) — 0,5% — отвечает за прочность сплава.

- Фосфор (P) — 0,030% — является вредной технологической добавкой. При повышении его количества в сплаве увеличивается и прочность, и хрупкость металла.

- Сера (S) — 0,025% — тоже добавка, необходимая при выплавке стали. Делает металл хрупким и уменьшает антикоррозионные свойства, пластичность, стойкость к механическому износу.

Для достижения желаемых характеристик в сплав могут быть добавлены следующие компоненты:

- Молибден (Mo) — повышает упругость, антикоррозионные свойства.

- Титан (Ti) — повышает прочностные характеристики стали, улучшает ее обрабатываемость и устойчивость к коррозии.

- Ванадий (V) — улучшает прочностные свойства сплава и увеличивает его твердость.

- Вольфрам (W) — улучшает режущие свойства лезвия. Этот компонент применяют в дорогих моделях ножей.

Твердость

Благодаря своему составу нержавеющая сталь 65Х13 имеет более высокую твердость. Этот параметр определяет износостойкость ножа, т.е. сохранение заточенной кромки.

Твердость ножа измеряется в единицах HRC по шкале Роквелла. 65Cr13 соответствует значению от 54 до 59 HRC при соответствующей термической обработке. Для определения этого значения образец помещают под пресс и давят алмазным конусом (угол 120°) или шариком с усилием 150 кгс. Значения твердости 54-58 HRC соответствуют ножам, пригодным для использования.

Очень твердые изделия имеют значение твердости 59-64 HRC. Твердость алмаза, например, составляет 100 HRC. Первое значение относится к центру лезвия, второе — к кромке.

Высокие значения твердости и вязкости достигаются только на заводе.

Плюсы и минусы

К неоспоримым достоинствам материала относятся твердость и легкость заточки. Острые кромки противостоят ударам и не ломаются при сгибании. Эта нелегированная сталь чрезвычайно прочна и ей можно придать форму практически любого предмета.

Ножи и медицинские инструменты из 65Х13 нечувствительны к ржавчине, за ними можно ухаживать и хранить. После использования достаточно просто промыть и протереть мягкой тканью. Правильная закалка стали делает ее долговечной. Легированные изделия не гнутся и не ломаются во время использования, на лезвии не остается вмятин.

У металла есть и другие преимущества:

- доступная цена;

- экологическая безопасность;

- легкость обработки, полировки;

- широкая область применения;

- достаточная пластичность;

- устойчивость к температурным перепадам.

Удобство. Потребители ножей из стали 65Х13 отмечают в своих отзывах, что лезвия нуждаются в частой заточке, так как быстро тупятся. Хороший точильный камень в легкодоступном месте и простая заточка быстро устранят этот недостаток.

Если сталь не закалена и вы интенсивно ее используете, режущая часть может деформироваться. Для высоких нагрузок лучше выбирать ножи из более твердых сортов стали.

О преимуществах и недостатках рассказано в видео:

Характеристики стали 65х13

Твердость

Качество стали зависит от соотношения железа и углерода и количества легирующих добавок. Высокое содержание углерода придает стали 65Х13 твердость, а добавление хрома делает ее нержавеющей. Помимо сбалансированного состава, для повышения твердости и износостойкости стали важен правильно проведенный процесс закалки. Существует несколько способов оценки твердости стали.

Метод Роквелла

Твердость определяется по относительной глубине проникновения металлического или алмазного конуса в поверхность материала. Для оценки твердости стали для изготовления ножей используется единица измерения HRC.

Твердость закаленной стали 65Х13 колеблется от 54 до 59 HRC, что соответствует качественным ножам для универсального использования.

Метод Бринелля

Метод основан на вдавливании металлического шарика в поверхность испытуемого материала под определенным давлением. Твердость рассчитывается как соотношение между приложенной силой и площадью образовавшегося кругового углубления с использованием единицы измерения кгс/мм 2.

Твердость по Бринеллю определяется по диаметру вдавливания и обозначается HB. Твердость по Бринеллю для сплава 65X13 не должна превышать 297 HB.

Плотность

Эта физическая величина показывает массу материала на единицу объема. Плотность этой стали составляет 7650 кг/м3 .

Марка сплава

Железо (Fe) является основным элементом 65X13. Сплав обозначен как стандарт для всех сталей своей категории.

Первая цифра в обозначении марки указывает на содержание углерода 0,65%. Буквы обозначают добавки, в данном случае 13 % хрома (X).

Химический состав

Процентное содержание химических элементов в стали 65Х13 указано в ГОСТ 5632-72:

- железо (Fe) – преобладающая основа;

- углерод (С) – 0,6 – 0,7 %;

- кремний (Si) – 0,2 – 0,5%;

- марганец (Mn) – 0,25 – 0,8 %;

- хром (Cr) – 12 – 14 %.

Соотношение железа и углерода обеспечивает необходимую степень твердости и прочности стали. Добавление других компонентов улучшает другие свойства сплава:

- Хром обеспечивает стойкость к коррозии.

- Кремний способствует упругости.

- Никель добавляет вязкости.

- Молибден препятствует хрупкости, повышает прочность.

- Ванадий улучшает показатели прочности.

- Марганец придает жесткости.

Предел прочности

Значение характеризует способность стали сопротивляться деформации и разрушению. Прочность при растяжении (предел прочности при растяжении) σв— это напряжение в момент максимальной нагрузки до разрушения испытуемого образца.

Если известна твердость стали, прочность сплава на разрыв можно рассчитать по следующей формуле: σв= 0,36 HB, с точностью ± 7 %, что достаточно для практического применения. Для стали 65Х13 предел прочности при растяжении составляет 820 МПа.

Предел текучести

Это значение напряжения, при котором наблюдается увеличение удлинения при постоянной нагрузке. Предел текучести стали 65Х13 составляет 620 МПа.

Ударная вязкость

Вязкость стали — это способность материала рассеивать механическую энергию при внешнем воздействии посредством пластической деформации. Ударная вязкость при надрезе КК указывает на способность материала сопротивляться хрупким разрушениям.

Высокопрочная нержавеющая сталь 65Cr13 используется для изготовления режущих инструментов:

- бытовых и профессиональных ножей;

- медицинских скальпелей;

- пил;

- бритвенных лезвий.

Изделия из высокопрочной стали используются в медицинской, пищевой и деревообрабатывающей промышленности.

Легкая прокаливаемость, нейтральность к обычной и морской воде, стойкость к ударам и истиранию, вязкость, долговечность и доступная цена обеспечили сплаву широкое применение и высокий спрос на потребительском рынке.