Важно: Не рекомендуется использовать нитрокраску для покрытия изделий из холодной ковки. Хотя данное покрытие имеет невысокую стоимость, оно теряет свой эстетический вид уже через год-два после применения.

Холодная ковка: что это?

Процесс изменения формы металла может происходить под воздействием высоких температур или механического давления. Холодная ковка — это процесс изготовления кованых изделий без предварительного нагревания заготовки. В данной статье мы более подробно рассмотрим особенности и ключевые моменты этой технологии.

Горячая и холодная ковка — это две древнейшие технологии обработки металлов. Горячая ковка представляет собой процесс, при котором форма раскаленной металлической заготовки изменяется. Холодная ковка, в свою очередь, позволяет производить кованые изделия без использования полноценной кузницы, а также без контакта с раскаленными предметами.

Работа с холодными металлами скорее представляет собой механическую деформацию, чем ковку в традиционном понимании этого слова. В ходе этого процесса кузнец использует прокат и лист железа, сгибая, навивая, скручивая или вытягивая его. Все работы проводятся с использованием ручных инструментов, сварочных аппаратов и станков, таких как прокатные станки и пресс.

В механической ковке применяются пластичные и вязкие металлы. К примеру, к таким материалам относятся низкоуглеродная сталь марок Ст 3, Ст 20 и Ст 25, а также алюминий, бронза и медь. Пластичные металлы способны сохранять свою целостность и устойчиво реагируют на механические воздействия.

Виды технологических операций

Для создания декоративных элементов холодным способом мастера выполняют различные технологические операции:

- осадка — увеличение ширины заготовки под значительным давлением;

- прямое или обратное прессование — повышение плотности детали под высоким давлением;

- штамповка — объемное и листовое прессование для изменения формы детали;

- прошивка — создание отверстий открытого и закрытого типа;

- волочение — протягивание заготовки через специальную матрицу;

- поперечная и винтовая прокатка — процесс обработки детали с использованием трения;

- калибровка, вырезка и навивка и другие.

Изделия, прошедшие механическую обработку, собираются по эскизам в единые композиции. Собранные элементы соединяются методом сварки и фиксируются на основании. В зависимости от задумки мастера, кованая композиция может быть плоской или объемной.

Плюсы и минусы

Использование холодной ковки позволяет создавать эстетически привлекательные и прочные изделия с эффектом старения металла. Такие изделия выглядят аккуратно, поскольку элементы не подвергаются горению в печах, что обеспечивает их долговечность и устойчивость к повреждениям.

Механическая обработка металлов обладает несколькими преимуществами по сравнению с горячей ковкой:

- Экономичность: высокая производительность позволяет значительно снизить стоимость продукции по сравнению с изделиями, изготовленными горячим методом.

- Метод позволяет в короткие сроки создавать изящные узоры и симметричные орнаменты, конструкций из базовых элементов.

- Повторяемость деталей: мастера могут производить серии одинаковых элементов для заборов, решеток и мебельных наборов.

- Легкость освоения техники — такая работа требует меньше квалификации, что делает ее более доступной для широкого круга людей.

- Нет необходимости в нагреве заготовок до высоких температур, что делает технологию приемлемой с точки зрения безопасности.

С помощью холодной ковки мастера могут изготавливать лишь некоторые виды кованой продукции. Комплекс операций, используемые инструменты и исходные материалы имеют свои ограничения.

Оборудование и инструменты

Для деформации металлических деталей используются как ручные, так и механизированные инструменты.

Основные инструменты включают:

- гнутик — штамп для создания пространственных фигур и зигзагов;

- улитка — специальный рычаг, применяемый для сгибания;

- волна — инструмент с фиксирующими элементами для получения волнистых изгибов;

- твистер — устройство, используемое для закручивания спиралей;

- фонарик — инструмент для создания объемных фигур;

- глобус — устройство для сгибания деталей по окружности.

Мастера также применяют разные оправки для ручных и гидравлических станков. Для изготовления одинаковых деталей используют шаблоны и упоры.

Холодная и горячая ковка: отличия

Холодная ковка осуществляется с использованием прутков круглого и квадратного сечения, полос и листового металлопроката. Все работы выполняются без нагрева металла, за исключением частичного нагрева в областях сгибов.

Тем не менее металл не нагревается до ковочной температуры и состояния пластичности. Эта характеристика — ключевая, но не единственная отличительная особенность холодной ковки. Вот еще несколько аспектов:

- при горячей ковке используются специализированные инструменты, такие как горн, молот и наковальня, тогда как для холодной ковки необходимы прямые и скруточные станки с числовым программным управлением (ЧПУ), а также более простое оборудование;

- метод холодной ковки позволяет реализовать крупномасштабные проекты за короткий период, в то время как создание сложных горячекованных изделий может занимать месяцы;

- дизайн изделий горячей ковки ограничивается воображением заказчика или мастера, тогда как в холодной ковке возможности зависят от характеристик использованного оборудования.

Однако не следует недооценивать достоинства холодной ковки. Даже без нагрева металл может выглядеть выразительно и благородно.

Технологические приемы холодной ковки

Основное оборудование для холодной ковки включает мощные прессы, а также рычажные и электрические механизмы, такие как улитка, твистер и гнутики. Эти устройства дают возможность реализовать ключевые технологические процессы, включая:

- гибка;

- кручение вдоль оси;

- навивка;

- калибровка;

- протяжка;

- прошивка;

- вырезка;

- чеканка.

Также в процессе изготовления изделий холодной ковки используются резаки по металлу, сварочные и шлифовальные аппараты. Важно отметить, что для холодной ковки предпочтительно использовать низкоуглеродистую сталь, а также другие металлы, обладающие необходимой вязкостью и пластичностью. Использование неподходящего сырья может привести к появлению брака и снижению качества финальной продукции.

Предметы и элементы, изготовленные методом холодной ковки

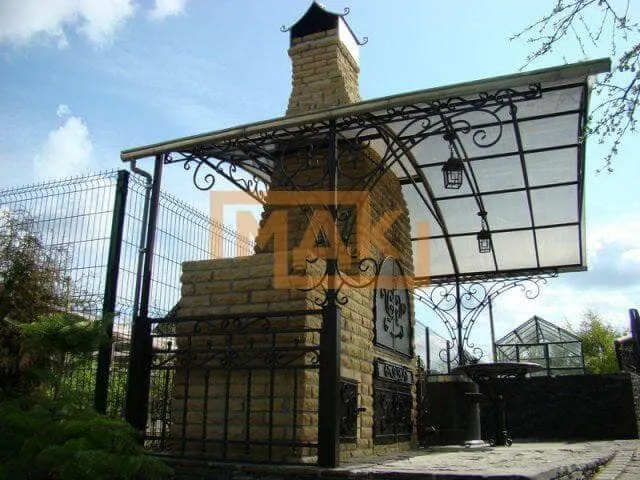

На кустарном и профессиональном оборудовании можно создать самые различные изделия из холодной ковки. Ниже представлены фотографии интересных образцов, таких как:

- ограды, заборы, ворота, калитки;

- решетки на окна и двери;

- дровницы и каминные решетки;

- балконные ограждения;

- козырьки и навесы;

- лестницы и перила;

- мангалы, беседки и декоративные мостики;

- элементы мебели;

- урны;

- фонари, подсвечники, канделябры, кашпо для цветов и другие элементы интерьера и экстерьера.

Несомненно, чем более технологичное оборудование используется, тем более выразительными и разнообразными получаются элементы холодной ковки. Фотографии ниже наглядно демонстрируют готовые изделия с различным дизайном.

Кстати:

Если мастер по металлу обладает достаточным опытом, для него нет ничего невозможного. Важным аспектом является правильный выбор прочной устойчивой основы для будущей конструкции.

В качестве такой основы может служить массивный металлический стол, изготовленный из труб или профиля.

Поскольку сгибание металла будет происходить за счет размещенных в конструкции валов, необходимо выбрать три таких элемента.

Каждый из них представляет собой металлический цилиндр с толстыми стенками и осью вращения. Два внешних цилиндра фиксируются немного выше стола, в то время как центральный цилиндр устанавливается прямо над ними.

Расстояние между крайними цилиндрами определяет угол, под которым будет происходить сгибание трубы.

Для обеспечения возможности изменения положения цилиндров при необходимости в чертежах конструкции должны быть предусмотрены стопперы и ролики, которые сделают эту часть конструкции регулируемой.

Классический многооборотный торсион, такой как коса, сплетение или инверсия.

Ручной станок для холодной ковки торсион предназначен для продольного скручивания квадратного прута и полосы металла любого размера. Торсировка — это одна из популярных операций художественной ковки, с помощью которой создаются оригинальные кузнечные узоры.

В результате процесса получаются витки, называемые торсионами, из которых создаются элементарные фигуры, такие как корзинки, фонарики или шишки. Этот метод также применяется для изготовления решеток, ограждений, перил и других изделий.

Во время процесса продольного скручивания металл подвергается винтообразному переплетению вокруг своей оси, причем процесс повторяется несколько раз. По этой причине ручная торсировка является более безопасным процессом, так как электрический привод может быстро перекрутить заготовку, что может привести к ее разрушению.

Устройство для холодной торсировки состоит из:

- основания, на котором крепятся все последующие детали;

Торсион располагается на устойчивой горизонтальной рабочей плоскости, далее заготовка фиксируется в нужных пределах для получения готового изделия. Полученное изделие легко извлекается.

Позволяет изготовлять кузнечные элементы корзинка, шишка.

Ручной станок для холодной ковки предназначен для создания одноименных элементов — корзинки, шишки или фонарики — из квадратного или круглого прута толщиной до 6 мм.

Длина готового элемента зависит от длины исходных заготовок.

Если в процессе торсировки создаются витки посредством продольного скручивания, то при помощи формирования «корзинки» этим текстурным элементам придается объемная спиралевидная форма нужной конфигурации.

Корзинка состоит из следующих частей:

Трубогиб — это устройство, которое значительно упрощает и ускоряет процесс изгибания труб, гарантируя высокую точность. Качественный станок исключает появление дефектов, таких как пережатие, которое может уменьшить диаметр трубы, и растягивание, которое приводит к изменению толщины стенки трубы. Чаще всего для гибки профильных труб используются ручные трубогибы. Такие трубы могут иметь круглое, квадратное, прямоугольное или овальное сечение.

Трубогибы являются необходимыми инструментами во многих отраслях. Их используют для монтажа систем водоснабжения, газопроводов, канализации, а также для создания каркасных конструкций, спортивного инвентаря и других промышленных материалов. С их помощью также изготавливаются гнутые элементы конструкции для:

Кстати:

Методом холодной ковки создаются самые разнообразные изделия. К примеру, это могут быть элементы решеток и оград — как сами прутья, так и поперечины, навершия и украшения. На расстоянии нескольких метров от них трудно отличить их от кованых решеток.

Любая решетка может быть украшена завитками и спиралями, образующими замысловатые узоры и орнаменты. Обычный забор, таким образом, помимо его утилитарного назначения приобретает и художественную ценность. Для достижения этого могут использоваться такие инструменты, как гнутик, улитка и торсион. Эти технологии легко доступны даже для домашних мастеров.

Технология обработки этого металла основывается на одном из физические свойств — пластичности. Черновые и цветные металлы, такие как сталь, медь и бронза в зависимости от их химического состава, демонстрируют способность выдерживать нагрузки на изгиб, разрыв и растяжение. Это позволяет обрабатывать их различными приемами без дополнительного нагрева.

Применяемые технологические операции

При производстве изделий холодным методом используются различные операции. Все они основываются на деформации заготовок с использованием станков или специализированных приспособлений.

- Гибка. Этот процесс осуществляется на ручном или механическом оборудовании. После закрепления одного конца заготовка изгибается с помощью рычага вокруг шаблона индивидуальной формы. В зависимости от размеров конкретной оправки, при гибке могут создаваться завитки и вензеля различных направлений и размеров.

- Кручение. Этот процесс включает торсионные операции холодной ковки, которые выполняются с зажатыми концами заготовок с приложением значительных усилий. Кручению поддаются только прутки с ребристым сечением, такими как квадрат и полоса.

- Протяжка. Этот метод применяется для обработки концов заготовок. В результате протяжки прутки получают форму пики или других заостренных изделий. Заборы, выполненные из таких деталей, выглядят одновременно красиво и неприступно. Еще один, не менее привлекательный, но более безопасный вариант протяжки — «гусиная лапка».

- Чеканка. Эта операция принадлежит к категории художественной ковки. Она выполняется многочисленными точными ударами по листу с тыльной стороны. В результате механического воздействия форма материала постепенно меняется, и на лицевой стороне заготовки начинает проступать объемный рисунок.

Важно: К приемам холодной ковки также относятся сварка, рубка, резка, сверление и шлифовка. Неправильное выполнение этих простых операций может привести к возникновению брака, что отрицательно отразится на качестве изделия.

Преимущества и недостатки холоднокованых изделий

Преимущества изделий, изготовленных методом холодной ковки, имеют значительно большее значение по сравнению с недостатками. Важно отметить, что плюсы преобладают над минусами.

Таблица. Преимущества и недостатки кованых изделий.

Плюсы кованых изделий

Минусы кованых изделий

Не требуется предварительное нагревание заготовок до высоких температур.

Для холодной ковки необходимы специальные и иногда мощные станки.

Процесс обработки осуществляется с высокой точностью, доступна мелкая подгонка.

При обработке металлов необходимо прилагать значительные физические усилия.

Готовые изделия прочнее аналогичных, полученных методом горячей ковки.

Поверхности, подлежащие обработке, должны быть чистыми.

Элементы после производства не требуют дополнительной обработки для повышения прочности.

Невозможно обрабатывать очень прочные и твердые заготовки.

На готовых изделиях отсутствуют следы от горения.

Из-за отсутствия необходимости в дорогостоящем оборудовании, стоимость продукции снижается.

Благодаря возможности производства по шаблону возможно массовое изготовление.

Несмотря на ограничения холодного метода, он не позволяет производить все виды кованных изделий. Зато он дает возможность создания красивых аналогичных изделий в больших объемах по доступной цене.

Виды станков для холодной ковки

Станки для холодной ковки бывают ручными и электрическими. Чтобы сделать правильный выбор, сначала определитесь с целями, для которых приобретается оборудование. Что именно вы хотите производить? В зависимости от целей вам будет нужно различное оборудование.

Ручные станки

Ручные станки требуют меньших затрат, и их можно собрать самостоятельно в домашних условиях. Однако производительность таких приспособлений невысокая, что требует значительных физических усилий, а скорость изготовления не позволяет наладить массовое производство. Ручные станки не являются универсальными: их функциональность ограничена, и каждый станок предназначен для создания определённых элементов. Например, улитка представляет собой спиралевидный станок, предназначенный для скручивания металла. Торсион скручивает прутки и полосы вдоль оси. Гибочные станки, или гнутики, предназначены для изгиба деталей под определённым углом. Волна — это инструмент для создания волнообразных элементов. Фонарик используется для изготовления элементов, таких как фонари и корзинки.

Электрические станки

Электрические станки требуют более высоких финансовых вложений, но и предлагают больше возможностей для заработка в кузнечном деле. При выборе электрического станка важно знать, какие типы устройств существуют.

Универсальные гибочные станки, такие как «Ажур», позволяют изготавливать завитки, волюты и большинство художественных элементов.

Кузнечно-прессовые станки «Ажур Макс» позволяют с легкостью добиться необходимой формы и дизайна.

Прокатные станки предназначены для формирования рельефа на профильной трубе, а также для производства витой трубы.

Прокатные станки «Ажур 2» и кузнечно-прессовые станки «Узор 4» обеспечивают высококачественные результаты.

Вертикальные и горизонтальные прессы используются для вырубки и формовки изделий из листового металла, а также для изометрической штамповки, прошивки и калибровки отверстий.

Вертикальные прессы «ПВ-100» и горизонтальные прессы «Ажур 3» являются примерами качественных инструментов для производственных задач.

В дополнение к этому, в рамках подготовительных операций используются отрезные станки, которые применяются для нарезки полнотелого и профилированного проката, а также станки для поперечного раскроя рулонного металла.

К электрическим станкам предлагается большой выбор оснастки: ролики, улитки, барабаны, торсионы, профилегиб и др. Дополнительная оснастка позволяет расширить возможности станка.

Какой станок выбрать?

По принципу работы ручные станки для холодной ковки имеют схожесть с электрическими. Однако их преимущества заключаются в относительно низкой цене и доступности. Электрические увеличивают производительность, качество и прочность изделий и уменьшают физические затраты. Это позволяет многим мастерам перейти от простого увлечения к ведению собственного дела. Таким образом, если вы планируете развивать кузнечное дело как перспективный бизнес, то без электрического станка вам вряд ли обойтись. Кроме того, заниматься кузнечным творчеством для себя будет гораздо интереснее и продуктивнее с использованием современного оборудования.

Если у вас возникли вопросы относительно электрических станков, менеджеры компании Ажурсталь готовы ответить на них. Звоните по номеру 8 800 550 07 90.