Поскольку медь и ее сплавы при плавлении начинают активно взаимодействовать с кислородом, содержащимся в воздухе, что негативно сказывается на качестве сварки, работы следует проводить в среде инертных газов, таких как аргон или гелий. В процессе сварки рекомендуется использовать медно-никелевую или медно-кремниевую проволоку.

Сварочная проволока: классификация, маркировка

Сварочная проволока представляет собой основной расходный материал при эксплуатации полуавтоматического оборудования. Существует множество разновидностей этого материала, каждая из которых предназначена для выполнения специфических операций и сваривания заготовок из различных металлов.

Данная проволока поставляется в катушках, что облегчает и ускоряет её замену. В нашем материале вы сможете узнать о том, какие типы сварочной проволоки существуют, где они используется и как правильно маркируются.

Базовая классификация сварочной проволоки

При работе со сварочным автоматом многие процессы, включая подачу сварочной проволоки, поджиг, поддержание стабильного режима сварки и его завершение, автоматизированы и механизированы. В случае полуавтомата механизирована только подача присадочного материала, тогда как сварочная горелка перемещается вручную.

1. По назначению

Сварочная проволока делится на категории в зависимости от её назначения, что потребует учитывать такие аспекты, как структура материала, химический состав и особенности применения.

По назначению она может быть разделена на изделия общего и специального назначения.

Изделия общего назначения используются для работы со всеми марками стали (СВ) и в процессе наплавки (НП). Для сложных сварочных работ, таких как сварка специализированных сплавов, работа с чугуном, сварка подводных конструкций и принудительное формирование шва, необходима проволока специального назначения.

В контексте специализированных операций состав присадочного материала обычно совпадает с составом металла, который подвергается сварке, что обеспечивает более качественное соединение.

2. По структуре

Сварочную проволоку можно классифицировать на три основных вида по её механическому строению:

Сплошная (сплошного сечения)

Это наиболее часто встречающаяся разновидность проволоки. Она представляет собой проволоку с цельным металлическим калиброванным сердечником, изготовленным методом холодного проката. Из данной проволоки получают электродные стержни, которые используются в процессе изготовления электродов. Она применяется как присадочный материал при автоматической и полуавтоматической сварке в защитных газах.

Порошковая

Порошковая сварочная проволока маркируется буквой «П». Эта проволока имеет форму тонкой трубки, внутри которой находится порошок, который может быть чистым или содержать металлические примеси. Этот порошок называют флюсом, и он составляет от 15 до 40% общей массы проволоки. Ключевым преимуществом порошковой сварочной проволоки является то, что при зажигании дуги из-за флюса и металла в порошке в месте сварки образуется область из углекислого газа и шлаков, которая защищает расплавленный металл от окисления. Ванна сварки формируется из металла самой проволоки, который покрывается слоем шлака, легко удаляемым после завершения сварочного процесса.

Активированная

Активированная проволока, как и порошковая, имеет трубчатую конструкцию, но содержание порошка в ней минимально — не более 7%. Быстрый поджиг дуги обеспечивается за счёт наличия раскислителей. В эту группу обычно входят оксиды магния, титана, кремния, фторид кальция или карбонаты щелочных металлов. Эти химические вещества также создают защитную среду и обеспечивают стабильное горение дуги. Обычно активированную проволоку изготавливают из низкоуглеродистой стали Св-08Г2С.

Применение

Во время наплавки и сварки деталей проволока служит как электрода, так и расходного материала. Поданная проволока из катушки или мотка позволяет формировать непрерывные швы без перерывов на замену расходного материала. Это повышает качество сварки и производительность работ. При использовании сварочной проволоки для резки металлов применяется электроды ОЗР-1 и ОЗР-2. Поскольку края получаются неровными, а линия среза неточной, этот метод используется для:

- проплавки, строжки и прошивки отверстий;

- нарезки арматуры;

- удаления дефектов сварки и изделия;

- других аналогичных работ.

Режущие электроды отличаются от проволоки для сварки более высокой мощностью дуги, теплостойкостью и скоростью окисления жидкого металла.

Классификация сварочной проволоки

Существует множество типов сварочной проволоки, которые можно классифицировать по разным признакам, включая назначение, структуру, диаметр, материал и другие характеристики.

Назначение

Проволока общего назначения применяется для следующих видов работ:

- дуговая сварка автоматом и полуавтоматом;

- наплавка материалов при ремонте;

- выпуск электродов.

Проволока специального назначения используется для:

- сварки в сложных условиях (на больших высотах, под водой);

- формирования швов;

- соединения элементов из сплавов разных металлов.

Важно! При выполнении сварочных операций обязательно подбирать проволоку со схожим составом с тем, что и свариваемые элементы.

Структура

Сплошная. Материалом выступает сталь, медь, титан или алюминий. Данная проволока используется для создания электродов и как присадочный материал при сварке в среде защитных газов и под флюсовым слоем.

Порошковая. Это трубка, заполненная флюсом, который может быть смешан с порошками из различных металлов. Сварочный флюс защищает рабочую зону от воздействия атмосферного воздуха и обеспечивает стабильное горение дуги. Этот расходный материал предназначен как для домашнего, так и для промышленных условий работы.

Активированная. Эта проволока отличается от порошковой тем, что она содержит не более 7% флюса. Стержень из спрессованного металлического порошка выполняет роль фитиля. В качестве активаторов используются оксиды кремния, магния, соли угольной кислоты и другие компоненты.

Количество легирующих элементов

Технические и эксплуатационные характеристики расходного материала зависят от содержания легирующих элементов в его составе. В этом контексте выделяют следующие типы сварочной проволоки:

- низколегированный класс — до 2,5% дополнительных элементов от общего состава (согласно данным, около 6 марок);

- среднелегированный класс — до 10% (около 30 марок);

- высоколегированный класс — более 10% (примерно 40 марок).

Добавки нужны для повышения различных свойств, например жаропрочности, коррозийной стойкости и ударной вязкости. К легирующим элементам чаще всего относятся кремний, хром, никель, вольфрам и его сплавы.

Диаметр расходника

Согласно ГОСТ 2246-70, установлено 17 стандартных диаметров, значения которых варьируются от 0,3 до 12 мм. При выборе проволоки важно учитывать толщину свариваемых деталей.

Поверхность сварочной проволоки

Расходный материал может быть как без покрытия, так и омеднённым. Омедненная проволока маркируется буквой «О». Медное покрытие позволяет:

- снизить количество брызг металла до 40%;

- улучшить прохождение расходника через механизм автоподачи;

- повысить стойкость к коррозии.

Омеднённая поверхность также способствует ускорению розжига и обеспечивает более стабильное горение дуги.

По типу свариваемых металлов

Для каждого типа металла и сплава необходимо подбирать соответствующий расходный материал. Это создает качественные и прочные сварочные швы.

Углеродистая сталь. Сварочные операции производятся омеднёнными и порошковыми марками: Св-08Г2С, Св-09Г2С, Св-10ГА, Св-08ГСМТ, Св-01Х17Н14М.

Алюминий. Для его сварки подходят расходники марок: Св-АК5, Св-АК6, Св-1201, Св-А85, Св-А97, Св-АМЦ.

Классификация

Сварочная проволока классифицируется по различным признакам, что зависит от поставленных задач, состава и других характеристик.

По назначению

На современном рынке имеется проволока общего и специального назначения:

- Расходники общего назначения используются для выпуска электродов, для дуговой сварки автоматическими аппаратами и инверторным полуавтоматом, наплавки всех видов сталей в процессе ремонта.

- Специальная проволока предназначена для сварки в особых условиях (например, на больших высотах, в воде или под водой), принудительного формирования шва и соединения различных металлических сплавов:

- алюминий;

- медь;

- чугун;

- никель;

- титан.

Для повышения качества сварных швов и предотвращения межкристаллитной коррозии в металл могут добавляться различные модифицирующие вещества.

Следует отметить, что проволока общего и специального назначения должна иметь схожий состав со свариваемыми изделиями.

По структуре

Различают три основных вида проволоки:

Состоит из холоднокатаного металлического сердечника сплошного сечения, изготовленного из стали, меди или алюминия, а также титана и других сплавов. Данная проволока используется для производства электродных стержней или в качестве присадочного материала при автоматической или полуавтоматической (механизированной) сварке в защитной газовой среде (азот, аргон, углекислота и т.д.) или под флюсовым покрытием.

Представляет собой сопло, наполненное флюсом или смесью с металлическими порошками, ферросплавами, оксидами. Флюс в данной сварочной проволоке защищает сварочную ванну и выполняет те же функции, что и покрытие электродов. Подходит как для промышленных, так и для домашнего использования.

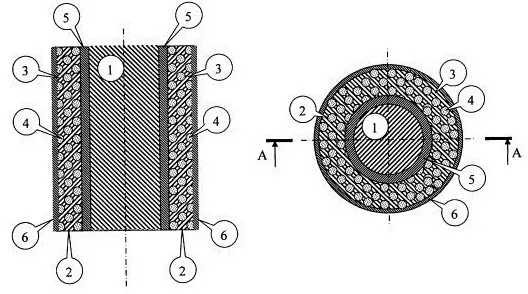

Рисунок 2. Порошковая проволока.

Как и порошковая, описанная проволока имеет трубчатую форму, однако в ней содержится 5-7% флюса.

Внутри трубки располагается стержень из спрессованного порошка, который выполняет функцию фитиля. Металлическая основа обычно состоит из низкоуглеродистой стали Св-08Г2С. Активированные добавки равномерно распределены в композитном покрытии.

В качестве активаторов используются оксиды кремния, магния, карбонаты щелочных металлов. Они обеспечивают быстрый розжиг и стабильное горение дуги, предотвращая разбрызгивание металла и позволяя легко удалять образовавшуюся шлаковую корку.

Рисунок 3. Схема активированной проволоки.

1 – стержень, 2 – композитное покрытие, 3 – металлическая матрица, 4 – флюс, 5 – внутреннее металлическое покрытие, 6 – внешнее металлическое покрытие.

По количеству легирующих элементов

К основным легирующим элементам относятся хром, никель, марганец, молибден, кремний, вольфрам и тугоплавкие вольфрамовые сплавы.

Технические и эксплуатационные свойства сварочной проволоки зависят от процентного содержания легирующих элементов:

- до 2,5% — низколегированная;

- от 2,5% до 10% — среднелегированная;

- более 10% — высоколегированная.

В качестве легирующего элемента может быть использован ниобий. Комбинирование его с 20% меди создает высокопрочные сплавы, а с алюминием (даже в небольших количествах) он делает сплав невосприимчивым к воздействию щелочей. При соединении со сталями, ниобий повышает их стойкость к окислению.

Легирующие добавки позволяют повысить коррозионную стойкость, ударную вязкость и жаропрочность.

Виды проволоки по составу

Сварочная проволока подразделяется на стальную, алюминиевую, омеднённую, порошковую и другие виды.

Каждый тип проволоки предназначен для выполнения определенных задач.

Стальная

Это наиболее распространенный тип проволоки, используемой в различных отраслях, таких как строительство, коммунальное хозяйство, машиностроение и энергетика. Она применяется для соединения, наплавки или резки под флюсом и в среде различных газов низкоуглеродистых, средне-, низко- и высоколегированных сталей.

Существуют более 50 марок стальной проволоки. Наиболее популярные из них:

- Св-08, Св-10Г2, Св-ЮГЛ — для сварки конструкций из низкоуглеродистых сталей;

- Св-08ГС, Св-08Г2С, Св-18ХС — для низколегированных и среднелегированных сталей;

- Св-08Х14ГНТ, Св-12Х13 — для соединения заготовок из высоколегированной стали.

При добавлении легирующих элементов, таких как хром, никель и марганец, можно использовать этот материал для соединения изделий из высокоуглеродистой нержавеющей стали.

Алюминиевая

Эта проволока предназначена для полуавтоматической сварки алюминиевых сплавов, содержащих не более 3% кремния и от 3 до 5% меди. Использование данной проволоки приводит к образованию сварных соединений, которые отличаются высокой прочностью и стойкостью к коррозии. Цвет шва соответствует цвету основного материала.

Алюминиевая сварочная проволока широко используется в автомобилестроении, судостроении и других областях, где металл часто контактирует с водой.

С медным покрытием

Эта проволока производится из низкоуглеродистых и низколегированных сталей.

Материал обладает повышенной проводимостью, низким контактным сопротивлением и высокой коррозийной стойкостью. К числу её преимуществ относятся:

- экологическая безопасность, связанная с минимальным содержанием примесей;

- снижение разбрызгивания при сварке;

- увеличение производительности благодаря высокой скорости подачи проволоки.

Эта проволока востребована при повышенных требованиях к качеству сварного шва и идеально подходит для аргонодуговой сварки. Она может использоваться при производстве резервуаров и трубопроводов, а также в конструкциях морских и речных судов, автомобилестроении и производстве железнодорожных вагонов.

Поскольку в составе проволоки отсутствуют компоненты для защиты сварочной ванны, сварка выполняется в условиях углекислоты или в смеси аргона с углекислым газом.

Порошковая

Эта проволока представляет собой трубчатую самозащищенную конструкцию, заполненную порошковым наполнителем, который выполняет функцию флюса и замещает газ.

Поскольку порошковое содержимое служит защитой от атмосферного воздействия, необходимость в использовании газов отпадает.

Трубчатая проволока отлично подходит для работы на высоте или в условиях, когда доставка газового баллона оказывается затруднительной. Пример такой проволоки — марка ПП2ДС, использующаяся для сварки полуавтоматом нержавеющей стали (аустенитно-ферритные стали), оцинкованного железа и деталей из углеродистых сталей.

Проволока должна максимально точно повторять состав соединяемых металлов.

Рисунок 5. Нержавеющая проволока бренда ESAB.

Стальная проволока

Это проволока, использующаяся в большинстве направлений производственной деятельности. Она характеризуется множеством показателей, среди которых основной является диаметр сечения, прочность и состав материала, примененного для её производства. Существует много разновидностей стальной проволоки: армированная, пружинная, сварочная, колючая и другие. Маркировка материала, который предназначен для сварочных работ, содержит аббревиатуру «Св». Проволока доступна в различных диаметрах: от 0,3 до 12 мм.

Насчитывается более полусотни различных марок, которые можно классифицировать на три группы:

- Для стальных конструкций с низким содержанием углерода, примеры: Св-10Г2, Св-08, Св-ЮГЛ.

- Для соединения низко- и среднелегированных заготовок. Подходят проволоки марок Св-08Г2С, Св-18ХС, Св-08ГС и другие.

- Для сварки конструкций из высоколегированной стали: Св-12Х13, Св-08Х14ГНТ.

Иногда поверхность стальной проволоки покрывается тонким слоем меди. Это делается для защиты металла от окисления и улучшения его электропроводности.

Стальная проволока используется в сочетании с инертными газами или под флюсом. Это оптимальный расходный материал для аргонной сварки. При изготовлении проволоки применяются легирующие элементы такие как хром, марганец, никель, титан, вольфрам. Благодаря первым трем элементам возможна сварка нержавеющей стали с высоким содержанием углерода.

Алюминиевая проволока

Эта проволока применяется при работе с алюминиевыми сплавами, содержащими до 3% кремния и от 3 до 5% меди. Продукция для полуавтоматических сварочных аппаратов производится из алюминия, что положительно сказывается на формировании шва:

- обеспечивает дополнительную прочность;

- полностью соответствует по цвету заготовкам;

- обладает такой же коррозионной стойкостью, как и любой другой алюминиевый сплав.

Наиболее часто используется в производстве автомобилей и судов. Также популярна в отраслях, где свариваемые конструкции подвержены воздействию воды. Алюминиевая проволока характеризуется высокой пластичностью и легким весом, чаще применяется в процессах газосварки. Кроме того, она подходит для соединения других цветных металлов.

Как правило, в машиностроении не встречаются детали или конструкции, которые бы состояли из чистого алюминия, всегда используются легирующие добавки, которые улучшают определённые характеристики. Данное утверждение относится и к самой сварочной проволоке, хотя в большинстве случаев процент добавок бывает минимальным — менее одного процент. Например, всего 0,2% титана позволяет специалисту создать мелкозернистый шов, что необходимо в задачах высокой точности.

При этом, согласно ГОСТу, проволока из чистого алюминия выделяется в отдельную категорию. Кроме неё выделяют сплавы с магнием, медью или кремнием. Дополнительно существуют технические условия, которые регламентируют изготовление других сплавов, содержащих хром, а также кремний и магний.

Ключевым условием для качественного соединения является соответствие состава заготовок и расходного материала. Исключением может быть магний, который активно испаряется при высоких температурах. Его содержание в присадочном материале может превышать нормы на 10-20%.

Как рассчитывается количество необходимой проволоки

Сварочная проволока производится в катушках весом от 1 до 18 кг. Сварка осуществляется непрерывно, поэтому важно заранее обеспечить наличие расходных материалов, чтобы избежать их нехватки в процессе работы. В случае больших объемов работ полезно заранее рассчитать потребности в материале, чтобы так же учесть стоимость сварки.

Расходный материал рассчитывается на один метр соединения и зависит от нескольких факторов: толщины заготовки, зазора между деталями и площади сечения шва, месторасположения сварки и используемого металла проволоки.

При расчете сварочной проволоки можно использовать формулу G = F x Y x L, где:

F — площадь сечения в квадратных метрах;

Y — плотность материала проволоки;

L — длина шва, принимаемая за один метр.

После чего умножить на коэффициент K, который зависит от положения сварки, используя формулу N = G x K, где:

G — масса металла;

K — коэффициент, зависящий от положения сварки. При выполнении сварки в нижнем положении K=1, при потолочном — K=1,2, а в вертикальном — K=1,1.

Сварочная проволока, которую мы рекомендуем

Для работы с конструкционными сталями рекомендуем углеродисто-марганцевую проволоку DEKA ER-70S-6, которая соответствует марке Св-08Г2С-О. Эта проволока предназначена для МИГ/МАГ сварки однопроходных и многопроходных швов в любых положениях с использованием углекислоты и смеси аргона с углекислотой в соотношении 80/20.

Данная омеднённая проволока содержит до 1,85% марганца и кремния. Благодаря низкому содержанию примесей, наплавленный металл обладает стойкостью к образованию дефектов и способен выдерживать ударные нагрузки.

Для сварки алюминия и его сплавов рекомендуем проволоки ER-5356 и ER-4043, которые различаются по химическому составу и предназначению.

Проволока ER-5356 содержит до 5% магния и используется для работы с алюминиево-магниевыми сплавами, а также алюминиево-магниево-марганцовистыми сплавами, например, в процессе импульсной МИГ сварки теплообменников, емкостей и автомобильных деталей в аргоне или в смеси гелия и аргона (5/95).

Проволока ER-4043 содержит до 5-7% кремния и используется для МИГ сварки алюминиево-кремниевых сплавов или силуминов, высокопрочных алюминиево-магниево-кремниевых и литейных сплавов системы алюминий-медь-кремний в аргоне или в газовой смеси. Наплавляемый металл отличается коррозионной стойкостью и хорошей пластичностью.

При работе с нержавеющей сталью отлично подойдут проволоки ER-308LSi и ER-316LSi, каждая из которых имеет свои особенности применения.

Хотя аустенитная хромоникелевое проволока ER-308LSi используется наиболее активно, она содержит от 19,5% хрома и 10-11% никеля. Она предназначена для МИГ сварки коррозионностойких сталей марок AISI 304, AISI 304L, AISI 321, AISI 347 и подобные. Полученный наплавленный металл обладает высокой стойкостью к межкристаллитной коррозии и имеет хорошую пластичность, что позволяет осуществлять гибку сваренных материалов.

Аустенитная хромоникелевое проволока ER-316LSi в своем составе включает около 3% молибдена, благодаря чему используется для сварки кислотостойких нержавеющих хромоникельмолибденовых сталей марок AISI 316, AISI 316L, AISI 318. Её применение особенно актуально для конструкций, работающих в жёстких условиях, таких как морская вода, а также для постоянного контакта с кислотами (органическими или неорганическими) и маслами.

Похожие статьи

Как правильно вести электрод во время сварки

В данной статье мы детально рассматриваем правильные движения электрода при сварке инвертором, а также влияние угла наклона, длины дуги, скорости и направления на качество сварочного шва.

Почему залипает электрод и как этого избежать

В этой статье описаны причины залипания электродов во время сварки, а также предлагаются решения для предотвращения прилипаний.

Как выбрать электроды для сварки

Качественное выполнение сварочных работ начинается с правильного выбора электродов. Это осуществляется с учетом диаметра, силы тока и толщины обрабатываемого металла.

Виды газовых редукторов: чем они отличаются и как выбрать подходящий

Мы рассматриваем различные типы газовых редукторов на газовые баллоны, их отличия и выбор для конкретных задач и сварочных технологий.

Правильное использование и увеличение длины сварочных кабелей

В этой статье обсуждаются различные виды сварочных проводов и соединений, используемых для увеличения длины. Мы также выясняем, есть ли ограничения по максимальной длине сварочных кабелей.