При создании штампов, используемых в процессе формирования деталей и заготовок через метод ковки, необходимо учитывать такие характеристики, как износостойкость, стойкость к отпуску, а также стабильность размеров при изменениях температурных условий и физических нагрузках, включая ударные нагрузки.

Что такое легированная сталь — простыми словами

В этой статье мы подробно рассмотрим легированные стали, охватывая их классификацию, виды и маркировку. Также обсудим области применения таких сплавов и приведем примеры их использования.

Процесс легирования включает добавление различных примесей в сталь или шихту, что позволяет изменить её свойства. В качестве добавок используются разнообразные химические элементы.

Легированная сталь представляется собой сплав железа, углерода и легирующих компонентов, которые придают материалу специфические характеристики. Люди обрабатывают металл на протяжении многих тысячелетий, однако первые успешные эксперименты с легирующими добавками начались в начале 1850-х годов. В 1882 году с возникновением стали Гатфильда начинается новая эпоха в металлургии. С того времени было разработано целое направление в физике металлов, посвященное исследованию их свойств.

Классификация

Теперь рассмотрим методы маркировки и классификации легированных сталей.

По количеству добавок

В зависимости от степени легирования, стали подразделяются на следующие категории:

- Низколегированная сталь – содержит менее 2,5% примесей в сплаве.

- Среднелегированная сталь – включает от 2,5% до 10% добавок.

- Высоколегированная сталь – содержит более 10% легирующих компонентов; в некоторых случаях содержание может достигать 45 – 50%.

По назначению

- Судостроительная хладостойкая сталь – устойчива к износу и разрушению при отрицательных температурах.

- Строительная сталь – используется для сооружения различных конструкций, таких как здания и мосты.

- Рельсовая сталь – предназначена для прокладки железнодорожного полотна.

- Сталь массами – используется в производстве металлопроката.

- Стали для работы с горячими жидкостями.

- Упрочненные сорта с повышенной прочностью – карбонитритное упрочнение содействует формированию мелкозернистой структуры.

- Низкоотпущенные сорта повышенной прочности – предназначены для авиационной промышленности.

- Упрочненные, прошедшие прокатку при температуре 700 – 850 °C.

По структуре

В зависимости от структуры, возникающей из-за добавления сторонних компонентов, сталь может быть следующего типа:

- Аустенитная – обладает высокой коррозионной стойкостью и устойчивостью к химическим воздействиям.

- Мартенситная – отличается высокой твердостью и прочностью.

- Ферритно-мартенситная – хорошо поддается вытяжке и имеет повышенное деформационное упрочнение.

- Ферритная – характеризуется коррозионной стойкостью и низкой склонностью к растрескиванию.

По качеству

В зависимости от области применения и методов производства, легированные стали классифицируются по качеству:

- Обычные – содержат нежелательные примеси, такие как сера, азот и фосфор.

- Качественные – отличаются повышенной чистотой, что обозначается соответствующей буквой А в маркировке.

- Высококачественные, полученные посредством переплавки электрошлаковым методом (обозначаются буквой Ш).

- Высококачественные, произведенные с использованием вакуумно-дугового переплавки (также обозначаются буквой ВД).

- Специального назначения (обозначаются буквой Э).

У групп 2 и 3 процентное содержание вредных примесей, таких как сера, азот и фосфор, ниже, что положительно сказывается на механических свойствах материала. После удаления этих составляющих увеличивается ударная вязкость и пластичность стали.

Режим сварки высоколегированных сталей

К сварным швам высоколегированных сталей предъявляются различные требования в зависимости от их назначения: хладостойкие, жаропрочные или коррозиестойкие. Чтобы добиться нужных характеристик шва, применяются разнообразные режимы сварки, которые в совокупности с последующей термообработкой обеспечивают необходимый результат.

Характерный для высоколегированных сталей низкий коэффициент теплопроводности может привести к перегреву как самого шва, так и околошовной зоны. Это, в свою очередь, увеличивает глубину проплавления и может вызвать деформацию металла. Еще одной особенностью высоколегированных сталей является их высокое сопротивление прохождению электрического тока, что может привести к перегреву сварочной проволоки или электрода. Для устранения этих проблем используются режимы с такими характеристиками:

- максимальная концентрация тепловой энергии;

- уменьшенная длина электрода или сварочной проволоки;

- увеличенная скорость подачи электрода;

- уменьшенная плотность сварочного тока.

К примеру, если толщина свариваемого материала составляет 2 мм, рекомендуется использовать электрод диаметром 2 мм и длиной 150 – 200 мм. Сварка производится с током в пределах 30 – 50 ампер.

Выбор электродов

Электроды с основным покрытием не применяются для сварки аустенитных сталей, так как они могут провоцировать науглероживание шва, что ведет к ухудшению стойкости к межкристаллической коррозии. Это явление связано с разложением мрамора, который присутствует в таком покрытии в большом количестве. Для сварки высоколегированных сталей лучше использовать электроды с рутило-основными и рутило-флюоритными покрытиями.

Аустенитная сталь представляет собой одну из разновидностей нержавеющих сталей, которые классифицируются на четыре типа:

- аустенитная;

- ферритная;

- мартенситная;

- дуплексная.

Основная характеристика аустенитной группы заключается в том, что они не увеличивают свою твердость при тепловых воздействиях. Например, в эту группу входит сплав 20, пригодный для работы в горячей серной кислоте. Стали серии 300(которая также относится к этой группе) используются для производства бытовой посуды. Также стали 309 и 310 предназначены для эксплуатации в условиях высоких температур (до 800 °C).

ГОСТ 2246 – 70 описывает 41 марку сварочной проволоки, предназначенной для сваривания высоколегированных сталей. Примерами таких марок являются: Св-04Х19Н9, Св-05Х19Н9Ф3С2, Св-06Х19Н9Т, Св-07Х19Н10Б, Св-08Х20Н9С2БТЮ, Св-10Х16Н25М6А.

ГОСТ 10052 – 75 включает 49 типов электродов. Наиболее популярные из них: Э-02Х19Н9Б, Э-04Х20Н9, Э-07Х20Н9, Э-06Х22Н9, Э-06Х13Н, Э-08Х20Н9Г2Б, Э-08Х14Н65М15В4Г2, Э-10Х20Н70Г2М2В.

Может возникнуть вопрос о том, зачем нужно такое разнообразие типов сварочной проволоки и электродов. Многообразие этих материалов связано с различными требованиями к сварным швам. Как уже упоминалось, к качеству швов выдвигаются разные требования в зависимости от условий эксплуатации сварного изделия. В зависимости от назначения и марки свариваемой детали, подбирается соответствующая марка электрода или сварочной проволоки, тип покрытия и режим сварки.

Как можно заметить, сварка высоколегированных сталей — это не простой процесс. Для выполнения этой работы необходимо обладать достаточными знаниями и опытом. Важно также иметь справочную литературу и уметь пользоваться ею. Эти условия являются необходимыми для достижения качественного результата при сварке таких материалов.

В домашних условиях, где требования к надежности и долговечности соединения не столь критичны, возможно выполнение сварки таких материалов, если известна их марка и имеется таблица для подбора электродов. Кроме того, нужно уметь читать обозначения на электродах. Условные обозначения описаны в ГОСТ 9466 – 75. Вторая строка обозначения содержит группу индексов, по которым можно определить характеристики шва и наплавленного металла. Аустенитно-ферритная группа имеет четыре цифровых индекса, остальные же три. Цифры закодированы следующим образом:

- первый индекс обозначает стойкость против межкристаллической коррозии;

- второй индекс указывает на максимальную температуру, при которой рекомендуется применять изделие;

- третий индекс указывает допустимую рабочую температуру для изделий, сваренных этими электродами;

- четвертый индекс показывает содержание ферритной фазы (это важно для обеспечения аустенитно-ферритной структуры наплавленного металла).

Все эти данные можно найти в паспортах на конкретные электроды.

Легирующие добавки к стали

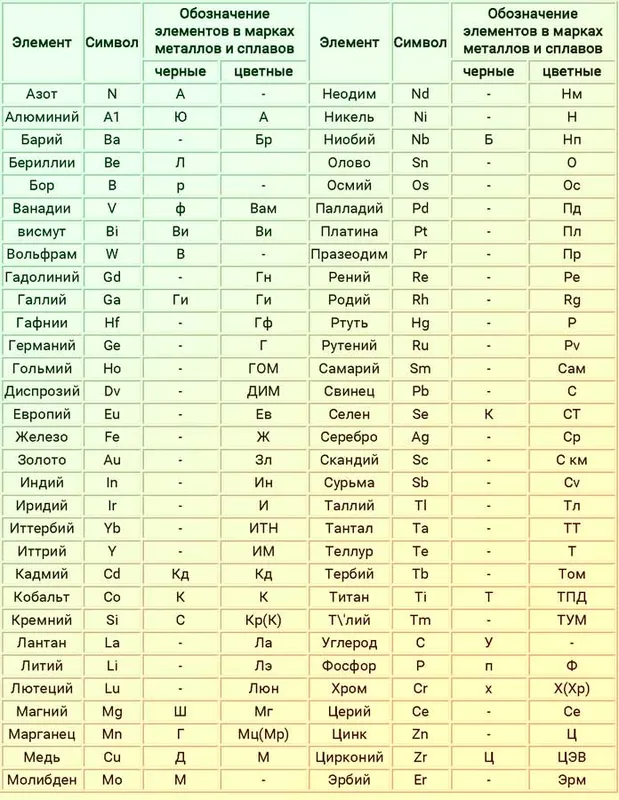

Легированные стали содержат химические элементы, которые принадлежат к различным группам таблицы Менделеева.

Легирующие металлы в маркировке легированных сталей обозначаются кириллицей. С их помощью изменяются свойства материала:

- Никель (Н). Увеличивает теплоемкость, вязкость и пластичность стали, в то время как хрупкость снижается, что упрощает обработку металла давлением.

- Хром (Х). Увеличивает твердость и противостоят ударам. Это добавление обеспечивает отличную защиту от коррозии, что и объясняет высокое содержание хрома в нержавеющей стали.

- Ниобий (Б). Увеличивает устойчивость стали к воздействию кислот.

- Кобальт (К). Способствует улучшению таких показателей, как стойкость к ударам и высоким температурам.

- Медь (Д). Увеличивает прочность легированной стали, однако ее добавление может немного снизить вязкость. Этот компонент обычно используется при производстве строительной стали.

- Титан (Т) и цирконий (Ц). Помогают уменьшить уровень зернистости, обеспечивая однородную структуру и снижая вероятность возникновения трещин.

- Вольфрам (В) и молибден (М). Увеличивают прочность при термической обработке, обеспечивая стойкость к коррозии.

- Алюминий (Ю). Повышает устойчивость к образованию окалины в условиях высокой температуры.

- Ванадий (Ф). Улучшает структуру и способствует повышению жаропрочности.

В легированные стали также вносятся неметаллические добавки:

- Марганец (Г). Уменьшает негативное влияние серы, фосфора и кислорода.

- Кремний (С). Повышает прочность, сохраняя вязкость.

- Селен (Е). Увеличивает текучесть и облегчает механическую обработку.

- Бор (Р). Обеспечивает лучшие характеристики микроструктуры и увеличивает прокаливаемость.

- Азот (А). Способствует улучшению механических свойств и используется в высоколегированных сталях.

Виды легированной стали

Существует три основные категории легированных сталей, в классификации которых учитывается содержание легирующих добавок:

- Низколегированная сталь – в её составе содержится около 2,5% легирующих элементов.

- Среднелегированная сталь – включает 2,5–10% легирующих веществ.

- Высоколегированная сталь – содержит более 10% легирующих компонентов, составляющих иногда до 50% от общего объема.

Свойства металла зависят также от содержания углерода. Если содержание углерода варьируется от 0,25% до 2,14%, сталь классифицируется как углеродная:

- высокоуглеродистая: 0,6–2%;

- среднеуглеродистая: 0,3–0,6%;

- низкоуглеродистая: не более 0,25%.

Добавление новых компонентов невозможно без удаления части прежних, поскольку требуются стабильные связи. Процесс очистки помогает уменьшить долю вредных примесей и кислорода. Углерод может быть уменьшен с помощью выжигания, с образованием карбидов, а также другими методами. Добавки могут быть введены в любой вид стали, но не всегда такая процедура гарантирует ожидаемый результат.

В легированной стали содержание углерода указывается в сотых долях процента. Также предусмотрена классификация легированных сталей по общему содержанию добавок:

- низколегированные – до 2,5%;

- среднелегированные – 2,5–10%;

- высоколегированные – от 10%.

Присадки в легированной стали способствуют рекристаллизации и образованию новой структуры. В зависимости от формы кристаллической решетки выделяются следующие классы сталей:

- Ферриты. Эти стали магнитны, и их решетка не устойчива: она изменяется под воздействием температуры, трансформируясь в перлит, сорбит или тростит. Все низколегированные и углеродистые стали входят в эту группу. Она позволяет сформировать устойчивые связи, путём снижения содержания углерода до 0,15% с добавлением хрома в качестве легирующего компонента.

- Аустениты. Обладают высоким содержанием никеля, хрома и марганца. Благодаря своей структуре, эти стали жаростойкие, пластичные и коррозионно-стойкие. К этой группе относятся хромоникелевые нержавеющие стали.

- Мартенситы. Закалка приводит к мартенситовому превращению, что вызывает образование кубических ячеек, составляющих игольчатые или реечные кристаллы. Такие стали имеют эффект памяти, что позволяет им частично восстанавливаться после деформации. В эту группу входят стали с хромом, молибденом, ванадием, вольфрамом, ниобием и другими компонентами, которые повышают жаропрочность.

Структура металлической решетки формируется в виде фаз, чаще всего существуют две фазы одновременно. Например, могут сочетаться аустенит и феррит. Увеличение необходимой фазы достигается за счет добавок и температурного воздействия.

В процессе выплавки из руды получают чугун, который подвергается рафинированию — очистке от газов, оксидов и других включений. Удаление кислорода выполняется с использованием угля, шлака, марганца и других раскислителей, которые образуют газы или тяжелые оксиды, выпадающие в осадок.

В процессе удаления углерода из легированной стали применяются водород и выжигание карбидов, что приводит к выделению угарного газа и образованию окалины. В настоящее время некоторые предприятия используют современные технологии рафинирования, такие как газокислородное рафинирование.

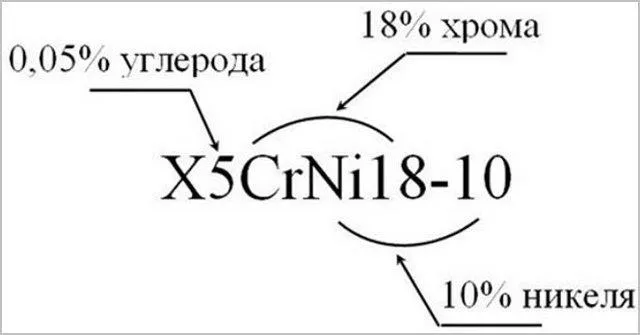

Маркировка

В российской системе маркировки химический состав обозначается, включая все элементы, которые формируют основу, а также легирующие, содержание которых приближено к 1%.

Расшифровка:

- Первая цифра указывает на содержание углерода, выраженное в сотых долях процента. Например, в марке 12Х17 оно равно 0,12%.

- Буквенные символы обозначают легирующие элементы, основные компоненты указываются сразу после углерода.

- Цифровое обозначение указывает содержание каждого элемента в процентах. Если оно составляет около 1%, то цифра опускается.

- 8Х18Н10Т — углерод (0,08%), хром (18%), никель (10%), титан (1%);

- 07Х16Н4Б — углерод (0,07%), хром (16%), никель (4%), ниобий (1%);

- ХН65МВ — это сырье специального назначения ЭП567: углеродная масса не указана (содержание менее 0,03%, значение округлено до 1), общий эквивалент хрома и никеля равен 65%, марганец (1%), вольфрам (1%).

- Р — предназначены для режущих инструментов. Углеродная масса не указывается, так как она является пропорциональной содержанию ванадия, а хромистая составляющая всегда равна 4-9%. Пример: Р9М4К8, сталь для резки, легированная молибденом и кобальтом.

- У — марки ХН77ТЮР и ХН77ТЮРУ отличаются по содержанию углерода, следовательно, пропорции в составе различаются.

- Специальные методы обработки указываются через дефис, например: ПТ — плазменная выплавка, ГР — газокислородное рафинирование и другие.

Классификация обычно объединяет группы с похожими обозначениями и характеристиками. Иногда можно встретить маркировки ЭИ827, ЭП109, которые указывают на реестр предприятия, разработавшего патент. Позднее они интегрируются в общепринятую систему и получают стандартную формулировку.

Сварка

Сложное соотношение компонентов делает структуру легированных сталей чувствительной к нагреву до температуры плавления. При рекристаллизации свойства и состав химических веществ изменяются. В каждом случае метод и добавочные материалы подбираются в соответствии с технической документацией и рекомендациями производителя.

- Лигатуры снижают теплопроводность и увеличивают концентрацию тепла в области стыка;

- Повышенный коэффициент линейного расширения может привести к жесткому соединению свариваемых деталей и образованию трещин.

- Трещины: горячие — у аустенитов, холодные — у мартенситов;

- Потеря антикоррозийных свойств может происходить вследствие выпадения карбидов; частичное восстановление можно достичь закаливанием;

- Закаливание сварного шва может привести к потере пластичности.

Для решения вышеуказанных проблем применяют электроды, увеличивающие содержание ферритов, а также добавляющие компоненты. Если шов получается неоднородным, в околошовной зоне могут возникать диффузные деформации.

Технология сварки подбирается на основе теплопроводности, свойств и массы всех компонентов. Весь процесс выполняется в среде защитных газов с предварительным нагревом и быстрым охлаждением. Несмотря на то что температура плавления некоторых сталей превышает 1200 °C, критические термальные режимы могут ускорить окисление и распад ряда соединений.

Некоторые марки стали не подходят для изготовления сварных конструкций, их применение возможно лишь для клепания, штамповки или производства крепежей. Если все же сварка необходима, принимается решение, основываясь на расчетах. При решении сложных задач проводятся предварительные испытания.

Сварка высоколегированных сталей

- Повышенная теплопроводность приводит к тому, что лишнее тепло скапливается на поверхности материала, что значительно легче проплавляет сталь в глубину. Поэтому при сварке необходимо снижать величину сварочного тока на 15-25% для предотвращения повреждения детали.

- Из-за увеличенного коэффициента теплового расширения при нагреве может наблюдаться серьёзная деформация металла. При работе с массивными конструкции также возрастает риск образования трещин. Следовательно, в ходе сварки требуется соблюдать осторожность.

Советы

Существует множество других особенностей сварки высоколегированных сталей. При работе с алюминиевыми и ниобиевыми сплавами необходимо помнить о температуре нагрева сварочной дуги. При нагреве металла свыше 500 градусов его антикоррозийные свойства могут иссякнуть.

Если в процессе сварки была достигнута температура выше 500 градусов, рекомендуется выполнить закалку или нагреть участок до 850 градусов. В данной ситуации легирующие элементы растворяются и равномерно распределяются по всему сплаву.

Присутствие легирующих добавок значительно увеличивает риск возникновения трещин во время сварки. Для предотвращения этого рекомендуется использовать электроды с покрытиями на основе молибдена, марганца или вольфрама. Использование таких электродов способствует получению мелкозернистой структуры шва, которая препятствует образованию трещин.

Предварительный нагрев стали до температуры 100-300 градусов Цельсия также помогает снизить риск трещинообразования. Это позволяет теплу равномерно распределяться по всей толщине материала и предотвращает образование трещин.

Стальные сплавы с углеродным содержанием менее 0,12% следует обязательно подвергать нагреву перед сваркой. Если этого не сделать, то с высокой вероятностью можно столкнуться с образованием трещин и коррозионных наростов в месте сварки.

Заключение

В заключение подведем итог. Высоколегированная сталь представляет собой особый тип стального сплава, который содержит значительное количество легирующих добавок. Общее содержание таких компонентов должно составлять не менее 10%. Часто в качестве таких добавок выступают хром, никель и марганец.

Другие элементы, такие как кремний, титан, алюминий и вольфрам, обычно содержатся в высоколегированных сталях в меньших объемах. Легирующие компоненты позволяют существенно изменить физические и химические свойства стального сплава. Они придают материалу жаростойкость, упругость и повышают устойчивость к коррозии.

Из высоколегированной стали изготавливаются различные детали: для автомобилей и судов, элементы несущих конструкций, кухонная посуда, медицинское оборудование и многое другое.

Высоколегированная сталь подлежит особой маркировке в соответствии с государственными стандартами ГОСТ. Маркировка представляет собой специальный код, имеющий буквенно-числовое значение.

Для удобства высоколегированная сталь делится на 6 классов: мартенситные, ферритные, аустенитные и три композитные стали. Важно помнить, что сварка высоколегированных сталей должна проводиться с учетом специализированных правил, чтобы избежать образования трещин.

- Васильев А.В., Ермаков С.Б. Причины разрушения высокопрочных сталей при пониженных температурах // Науч. журн. НИУ ИТМО

- Материаловедение Арзамасов Б. Н.

- Юсфин Ю. С., Пашков Н. Ф. Металлургия железа: Учебник для вузов. — Москва: Академкнига, 2007.

- Струмилин С. Г. История черной металлургии в СССР. Том 1. — Москва: Издательство Академии наук СССР, 1954.