Затем необходимо произвести вырезы в местах подключения на клеммнике, вуфере и пищалке. Кожа на клеммнике и динамике высоких частот будет немного утоплена, поэтому рекомендуется уменьшить диаметр выреза на 5-10 мм. В то время как кожа на низкочастотном динамике будет зажиматься декоративным кольцом, что требует аккуратного подрезания, чтобы она не была видна.

Изготовление корпуса для динамиков самостоятельно.

Создание корпуса для сабвуфера своими руками представляет собой достаточно простую задачу, не требующую много времени. После выбора динамика и вычисления внутреннего объема закрытого ящика, необходимо подготовить необходимые материалы, крепежные элементы и инструменты. Обычно самодельный корпус для сабвуфера изготавливают из таких материалов:

Корректно спроектированный корпус для громкоговорителя обеспечивает качественную передачу звука. Каковы же основные виды корпусов для акустических систем? Как самостоятельно построить корпус для акустической системы? Каким образом правильно установить динамики в акустические системы? Какой материал лучше выбрать для колонок? Чертежи и конструкция самодельного ящика для акустических систем можно найти в нашей статье.

Еще до начала двадцатого века звук воспроизводился с помощью рупорного громкоговорителя.

В 1920-х годах, с появлением динамиков с бумажными диффузорами, появилась необходимость в объемных корпусах, которые могли бы скрыть электронику, защитить ее от внешней среды и придать изделию более привлекательный вид.

К 1950-м годам уже существовали конструкции без задней панели, что позволяло ламповым устройствам охлаждаться. Позже было установлено, что корпус не только защищает и придает эстетику, но и сказывается на звучании инструмента. Разные части громкоговорителя имели различные фазы излучения, и наличие стенок корпуса влияло на уровень помех.

Было отмечено, что материал, используемый при изготовлении корпуса, оказывает влияние на звук.

Проводились исследования акустических свойств материалов, пригодных для разработки корпусов, в которых можно было бы разместить динамики и создать качественное звучание для слушателей. В поисках идеального звучания нередко корпуса изготавливались с затратами, превышающими стоимость самого оборудования, установленного в них.

В наши дни при проектировании корпусов на фабриках учитываются такие параметры, как плотность, толщина и форма материала, а также его способности к задержке вибраций и воздействия на звук.

Некоторый технический аспект:

Технические характеристики колонки Opti 17, если следовать всем рекомендациям, следующие:

Номинальная мощность, Вт: 60 (максимальная 120).

Сопротивление, Ом: 8 (минимум 5 Ом), частотный диапазон в ± 3 дБ, Гц: 45-25000. Чувствительность при 2,83 В, дБ: 88. Габариты, ВхШxД, мм: 340x210x280. Вес, кг: 7,7

В проекте применяются колонки с конструкцией AVA:

W178-08 7″ (178 мм) низкочастотный динамик с ферритовым магнитом, бумажным диффузором и резиновым корпусом. DT26-06 1″ (26 мм) твитер, неодимовый магнит, шелковый купол, разгруженный нижний купол, феррожидкость в зазоре.

Это интересно: Портативные мини проекторы – особенности выбора, лучшие модели 2022 года.

Древесно-стружечная плита (ДСП)

Древесно-стружечные панели создаются путём прессования древесной стружки с клеевым соединением. Этот материал имеет гладкую поверхность с рыхлой и неплотной сердцевиной. ДСП хорошо поглощает вибрации, но свободно пропускает звук. Плиты легко соединяются между собой с помощью древесного клея или строительного клея, но края зачастую крошатся, что делает этот материал несколько неудобным в обработке. Кроме того, он чувствителен к влаге — легко впитывает её и может разбухать, если процесс сборки будет нарушен.

В магазинах можно найти плиты различной толщины: 10, 12, 16, 19, 22 мм и так далее. Для малогабаритных шкафов (менее 10 литров) подходит ДСП толщиной в 16 мм, а для крупных шкафов рекомендуется использовать плиты толщиной 19 мм. ДСП можно покрыть алюминиевой фольгой или тканью, а также оклеить и обработать лаком.

В акустической системе Denon DN-304S (на фото выше) также используется ДСП. Производитель выбрал этот материал за его акустическую инертность — колонки не дают реверберацию и не искажают звук даже при высокой громкости.

Облицованная древесно-стружечная плита

Это ДСП, которые покрыты одно- или двусторонним декоративным ламинатом или шпоном. Шпон можно приклеить с помощью обычного древесного клея, в то время как для ДСП с пластиковым покрытием потребуется специальный клей. Обрезанные края плит можно обработать кромочной лентой.

Популярный строительный материал состоит из реек, досок или других наполнителей, покрытых шпоном или фанерой с обеих сторон. Преимущество блочной доски заключается в её относительно небольшом весе и простоте резки.

Стратегия появления материала

До начала ХХ века звук воспроизводился через рупорные системы.

В 20-х годах прошлого века, из-за появления динамиков на бумажных диффузорах, возникла необходимость в корпусах, которые бы скрыли всю электронику, защищали ее и придавали устройству более эстетичный вид.

Вплоть до 50-х годов производились модели без задней стенки, что позволяло ламповым устройствам охлаждаться. Затем было замечено, что корпус не только защищает и формирует внешний вид, но и влияет на качество звучания устройства. Разные части динамика имели различные фазы излучения, поэтому наличие стенок корпуса оказывало воздействие на интенсивность интерференции.

Выяснилось, что на звучание влияет материал, используемый для создания корпуса.

Начались исследования акустических характеристик источников, подходящих для изготовления ящиков, которые могли бы разместить динамики и обеспечить хорошее звучание для аудитории. Часто в поисках идеального звучания корпуса изготавливались с затратами, превышающими расходы на само оборудование.

Сегодня на производственных мощностях корпусов учтены плотность, толщина и форма материала, а также его реальное воздействие на вибрации.

Типы и характеристики материалов для корпусов

Корпуса акустических систем могут быть сделаны из различных материалов: ДСП, МДФ, пластик, металл. Наиболее экстравагантные конструкции изготавливаются из стекла, а самые загадочные — из камня. Для домашнего изготовления наиболее целесообразно выбирать более простые материалы, которые легко обрабатываются, такие как ДСП. Ниже мы подробнее рассмотрим, какие ещё материалы можно использовать.

ДСП

Древесно-стружечные плиты состоят из различных стружек и крупных древесных частиц, склеенных клеевой основой. При нагревании такое сырьё может выделять токсичные испарения. ДСП отличается чувствительностью к влаге и может рассыпаться. Тем не менее, этот материал имеет бюджетную стоимость и легко поддается обработке.

Такие корпуса способны эффективно гасить вибрации, хотя звук все же проходит сквозь них.

Для маленьких конструкций используются ДСП толщиной 16 мм, а для крупных — один из материалов толщиной 19 мм. Чтобы сделать ДСП более привлекательным visually, его обрабатывают специальными покрытиями, шпоном или пластиковыми пленками.

Фанера

Фанера производится из пленок толщиной около 1 мм, склеенных между собой. Разнообразие уровня качества зависит от используемого исходного материала. Для изготовления корпусов подойдут продукты с 10-14 слоями. Фанера может изменять форму в условиях повышенной влажности со временем. Однако этот материал прекрасно гасит вибрации и сохраняет звук внутри системы, что делает его подходящим для создания корпусов.

Столярная плита

Столярная плита изготовляется из многослойного шпона или фанеры. Между двумя слоями размещается наполнитель из брусков и реек. Она является легкой и хорошо обрабатываемой. Благодаря этим качествам её часто используют для создания корпусов.

ОСП

Ориентированно-стружечная плита представляет собой сложный многослойный материал, состоящий из переработанных древесных отходов. Это прочный и эластичный продукт, легко поддающийся обработке. Текстура ОСП привлекательная, однако может быть неровной. Для создания корпусов материя шлифуется и покрывается лаком. Она хорошо поглощает звук и устойчива к вибрациям, но при этом выделяет формальдегиды и обладает резким запахом.

Создание короба для сабвуфера: пошаговая инструкция

12-дюймовый динамик для сабвуфераПеред началом проектирования и постройки короба необходимо выбрать динамик. Рекомендуется сосредоточиться на 10-12 дюймовых импортных моделях, поскольку именно они чаще используются в автомобильных сабвуферах и наилучшим образом подходят для этих целей. Мы детально обсуждали, как подобрать динамик для сабвуфера в предыдущей статье. Конструкция короба также играет важную роль, поскольку от неё зависят качество и громкость воспроизводимых низких частот.

Каковы виды корпусов для сабвуфера?

Существует несколько типов корпусов для сабвуфера. Конструкция короба непосредственно влияет на получаемое качество звука. Ниже перечислены наиболее популярные типы сабвуферов:

- Закрытый ящик – это наиболее простой вариант в изготовлении и проектировании. Низкочастотный динамик помещается в герметичный деревянный корпус, который усиливает его акустические характеристики. Создать такой сабвуфер для автомобиля довольно легко, но КПД этого типа наименьший.

- Бандпас 4-го порядка – в этом типе конструкция состоит из нескольких камер. Объемы этих камер различны: в одной размещается динамик, а в другой — фазоинвертор (воздуховод). Главное преимущество этого дизайна заключается в его способности ограничивать частоты, воспроизводимые диффузором.

- Бандпас 6-го порядка отличается от 4-го порядка наличием еще одного фазоинвертора и камеры. Есть два варианта 6-го бандпаса – один имеет один фазоинвертор, а другой — два (один общий для обеих камер). Данный тип корпусов является наиболее сложным в проектировании, но обеспечивает максимальный КПД.

- Фазоинвертор – сабвуфер, в конструкции которого присутствует специальная трубка. Она выводит лишний воздух и усиливает звучание задней части динамика. По сложности изготовления и качеству звучания этот тип находится между закрытым ящиком и бандпасом.

Чтобы добиться максимального уровня звучания, можно сделать выбор в пользу бандпасов. Тем не менее, данный тип конструкции включает множество элементов, которые требуют тщательного проектирования и расчета. Для этого можно использовать специальную программу WinlSD, которая не только определяет оптимальные размеры и объем для сабвуфера, но также создает его 3D модель и просчитывает размеры всех элементов.

Стоит отметить, что эта программа требует хотя бы начальных знаний в данной области, и новичок в автозвуке может столкнуться с трудностями на начальном этапе. Программа требует ввода некоторых параметров динамика, которые известны не каждому. Если вы не планируете участвовать в соревнованиях по автомобильному звуку, то мы советуем воздержаться от выбора бандпаса.

Фазоинвертор будет наиболее подходящим решением для самодельного сабвуфера. Этот тип конструкции хорош тем, что трубка (фазоинвертор) облегчает воспроизведение низких частот. В своей сути она начинает работать как дополнительный источник звука, что помогает сабвуферу и значительно увеличивает КПД.

Какие материалы понадобятся для сборки сабвуфера?

Многослойная фанера для корпуса сабвуфераМатериалы для создания короба сабвуфера должны быть прочными, плотными и обеспечивать хорошую звукоизоляцию. Наиболее подходящими являются многослойная фанера и ДСП. Основные преимущества этих материалов состоят в доступной цене и простоте в обработке. Они достаточно прочны и обеспечивают хорошую шумоизоляцию. Мы будем использовать многослойную фанеру толщиной 30 мм для нашего сабвуфера.

Что необходимо для создания короба для сабвуфера?

Саморезы по дереву (примерно 50-55 мм, 100 штук)

Шумоизоляционный материал (шумка)

Дрель и шуруповерт (или отвертка)

Электролобзик

Жидкие гвозди

Герметик

Клей ПВА

Обшивка, примерно 3 метра

Клемник

Чертежи для короба сабвуфера

В этой статье мы будем проектировать короб под сабвуфер с 12-дюймовым динамиком. Рекомендуемый объем ящика для одного динамика 10-12 дюймов составляет 40-50 литров. Рассчитать короб под сабвуфер не слишком сложно, приведем примерную схему с размерами панелей.

Схема и чертеж короба

Обратите внимание на минимальное расстояние от стенок корпуса до динамика. Эти размеры, как и общий объем ящика, рассчитываются по внутренним параметрам.

Сборка короба для сабвуфера своими руками

Приступаем к процессу сборки. Мы используем 12-дюймовый динамик Lanzar VW-124.

12-дюймовый динамик для сабвуфера

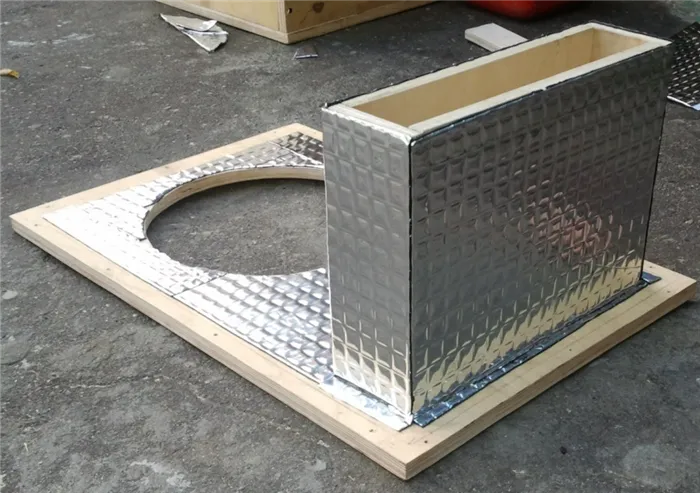

Диаметр динамика составляет 30 см, и первое, что необходимо сделать, это вырезать отверстие под динамик. Минимальное расстояние от центра диффузора до стенки сабвуфера — 20 см. Мы отмерили 23 см (20 см + 3 см ширина фанеры) от края панели и вырезали отверстие с помощью электролобзика. Затем вырезаем отверстие для фазоинверторной щели, в нашем случае ее размер — 35*5 см.

Процесс вырезания щели фазоинвертора и отверстия для динамика

Вместо щели можно использовать классическую трубку в качестве воздуховода. Далее мы собираем фазоинверторную щель и крепим её к передней панели сабвуфера. Все стыки обрабатываются жидкими гвоздями, затем закручиваем саморезами.

Сборка панелей фазоинверторной щели

Обязательно следует плотно закручивать саморезы, чтобы избежать пустотелостей, которые могут вызывать резонансные колебания, ухудшающие звучание сабвуфера.

После этого собираем боковые стенки короба, предварительно обработав их жидкими гвоздями, и крепим саморезами.

Боковые стенки короба

На задней панели необходимо вырезать небольшое отверстие для клемника. Скрепляем все части конструкции и проверяем правильность резов и соединений.

Короб в сборке

Вставляем динамик и любуемся тем, что получилось.

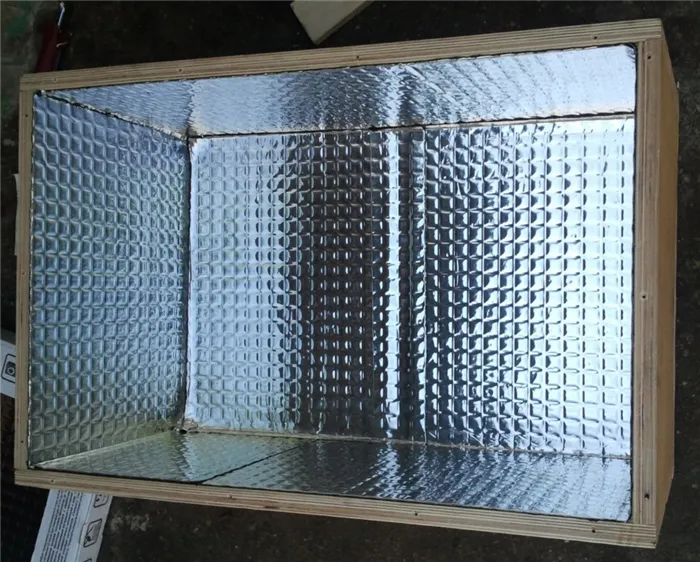

Обработка внутренней части короба

Переходим к внутренней отделке короба. В первую очередь необходимо проклеить все стыки и щели эпоксидным клеем или герметиком. Затем с помощью клея ПВА приклеиваем шумоизоляционный материал на всю внутреннюю поверхность короба.

Обклеивание корпуса шумоизоляционным материалом

Обклеиваем корпус шумоизоляцией

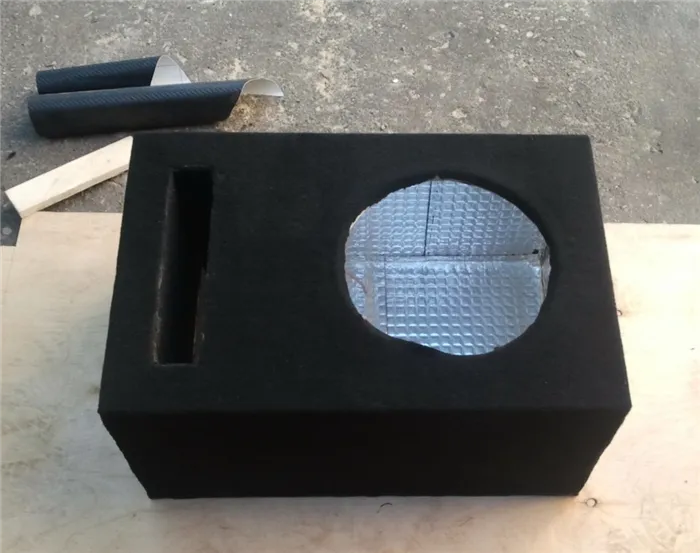

Теперь обтянем всю внешнюю поверхность короба карпетом, включая область фазоинвертора. Хорошо приклеить его можно с помощью эпоксидного клея или мебельного степлера.

Короб обтянут карпетом

Далее устанавливаем и крепим динамик. Сабвуфер практически готов; осталось лишь подвести провода от динамика к клемнику и подключить усилитель.

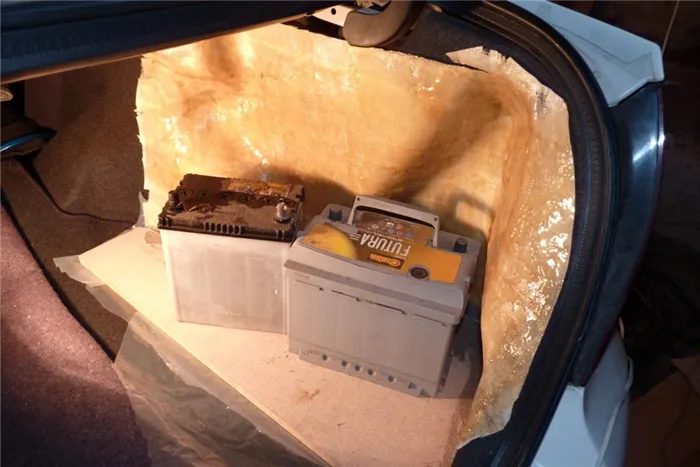

Устанавливаем сабвуфер с усилителем

Усилитель мы купили, однако его можно изготовить и самостоятельно. Это достаточно сложно, так как требует знаний и практики в радиотехнике. Существуют готовые наборы и схемы для радиолюбителей, такие как Мастер-КИТ, которые позволяют самостоятельно собрать усилитель. Главное требование к усилителю заключается в том, что его максимальная мощность должна быть меньше, чем максимальная мощность динамика.

Материал для корпуса

С моей точки зрения, наиболее оптимальный материал для корпуса — это МДФ. Он характеризуется акустической нейтральностью и немного лучше по эксплуатационным качествам, чем ДСП. Фанера также хороша, но недорогую качественную фанеру трудно найти, и она имеет более высокую цену и сложна в обработке. В качестве материала для корпуса я выбрал 22 мм лист МДФ. Стандартной толщины в 18-20 мм вполне достаточно, однако я решил сделать немного больше для обеспечения дополнительной жесткости конструкции.

Один из самых важных этапов – определиться с конструкцией перед покупкой МДФ. Я рекомендую заранее попросить продавца распилить лист на части, поскольку в нормальных магазинах часто есть высококачественные станки для точного распила. Достичь идеального реза в домашних условиях сложно.

Теперь о дизайне. Корпуса должны выглядеть как минимум не хуже заводских, чтобы не возникало ощущения, что это работа кустарного производства. Мы ведь хотим создать не только качественный, но и эстетически привлекательный аудиоаппарат. В целом красивые, интересные и при этом конструктивно простые аудиосистемы встречаются редко. Производит красивую акустику компания Sonus Faber, потрясающие элементы создает Magico Mini. Но все они собраны с использованием точных станков, отсутствующих в обыденной жизни. Как еще один вариант — можно заказать корпуса у хорошего плотника с ЧПУ-станком. Такие услуги могут варьироваться от 10 000 до 30 000 руб с материалами в зависимости от уровня мастера. Если сказать точно, то при наличии у специалиста опыта колонки будут выглядеть не хуже, а иногда даже лучше, чем магазинные. Но в данном случае я решил полностью сделать работу сам. Поэтому мы выберем реалистичный подход, разрабатывая конструкцию без косых и фигурных деталей, например, в форме прямоугольника. Расчеты размера приводят к довольно гармоничной пропорции, что очень важно для дизайна.

К чему применять? Несмотря на то, что я наделен дизайнерским опытом, я знаю 3D-пакеты лишь поверхностно. Тем не менее, программа должна быть инженерной, а не для рендеринга. Тщательные Кады здесь будут слишком тяжеловесными и сложными. Я нашёл выход — бесплатный SketchUp идеально подходит для этой задачи. Он настолько интуитивно понятен, что освоил его менее чем за час. Он позволяет быстро создавать любые формы, проставлять размеры и использовать простые текстуры. Уверен, что этот софт идеально подходит для домашних нужд, ведь с его помощью можно спроектировать кухню или даже небольшой дом.

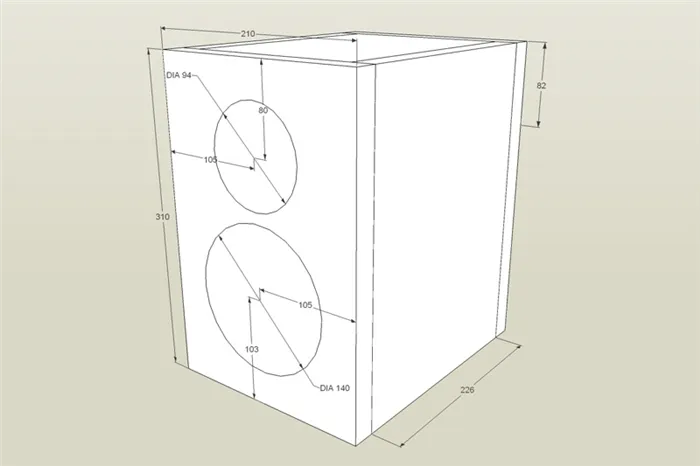

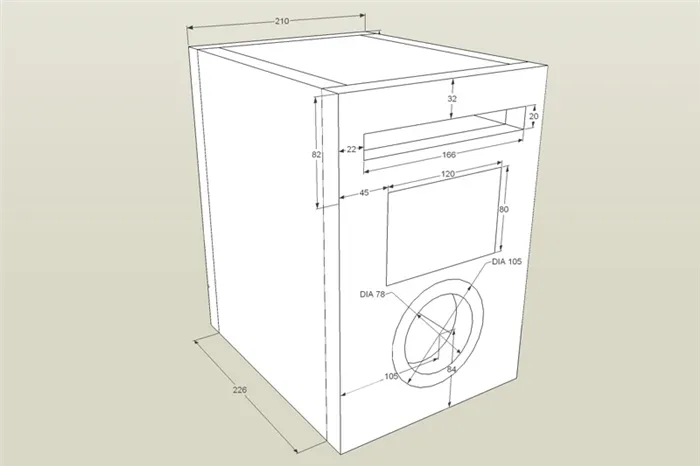

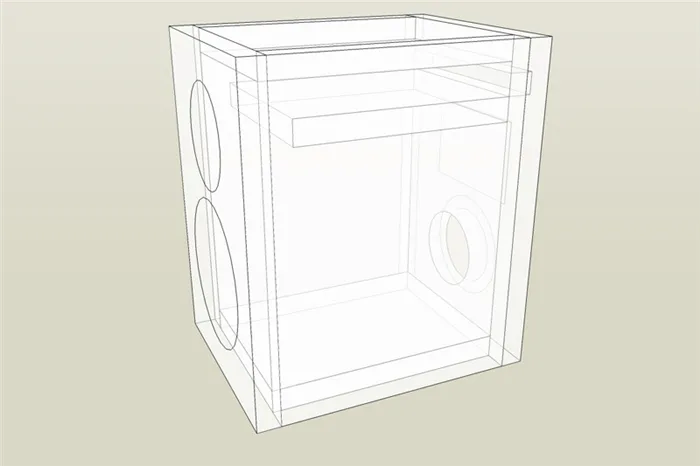

Вот конструкция корпуса:

Конструкция проста. Шесть стенок, соединенные между собой. Спереди имеются два выреза под динамики. Сзади — два выреза под фазоинвертор и клемник. Прямоугольник 120×80 обозначает место для кроссовера. Внутри фазоинверторов выступает стенка, расположенная перпендикулярно, прикрепленная под вырезом:

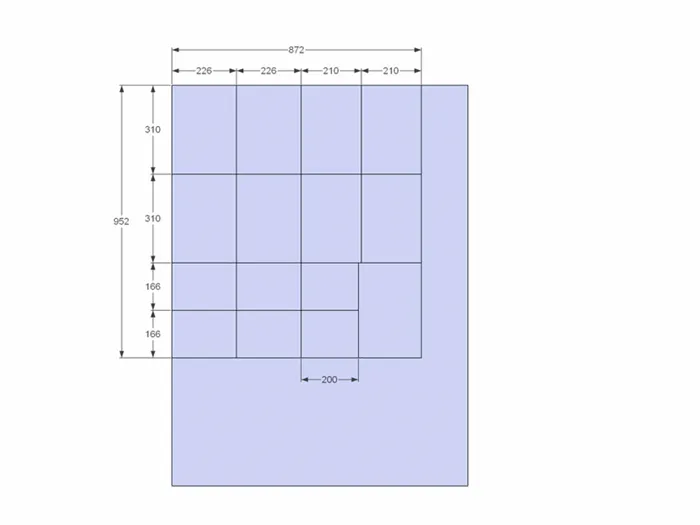

Согласно чертежу можно увидеть схему распила листа:

Как отделать корпус? Обклейка пленкой была немедленно исключена — акустика должна выглядеть достойно. Расглядывал сразу покраску. Но от этого решения я отказался: такие колонки не вписываются в частности в мою текущую обстановку. Хочется универсальности. Поэтому натяжной шпон более уместен. Полностью отделанная шпоновой доской акустика может показаться слишком простой. Я попытался найти комбинированное решение:

Инструменты

Прежде чем переходить к следующему этапу, определимся, какие основные инструменты понадобятся для работы:

— Циркулярная пила.

— Электролобзик.

— Дрель.

— Фрезер.

— Шлифовальная машина.

— Прямые руки.

Без этого набора лучше поручить шаблоны опытному мастеру.

Итак, распиливаем бюджет лист МДФ. Я уже говорил о том, что лучше распиливать на специализированных станках — это недорого и точно. Но, поскольку я решил сделать корпус сам, то для эксперимента использовал ручную циркулярку и небольшой кусок лобзика с направляющей. К сожалению, идеальный рез так и не удалось добиться. После распила, пара стенок (левая-правая, передняя-задняя и прочие) соединяются попарно, затем подгоняются шлифовальной машиной или электрическим рубанком и проверяются на перпендикулярность при помощи угольника. На следующем шаге, во время сборки, производится финальная подгонка после склеивания. Потеря 2-3 мм несущественна, но допустимо, чтобы не портить общую конструкцию.

Сборка короба для сабвуфера своими руками

Приступаем к сборке. Мы используем 12-дюймовый динамик Lanzar VW-124.

Его диаметр 30 см, и первым шагом будет вырезать отверстие под динамик. Минимальное расстояние от центра диффузора до стенки сабвуфера составляет 20 см. Мы отмерили по 23 см (20 см + 3 см толщины фанеры) от края панели и вырезали отверстие электролобзиком. Далее вырезаем отверстие под фазоинверторную щель, в этом примере оно имеет размер 35*5 см.

Вместо щели можно использовать традиционный воздуховод в виде трубки. Теперь собираем и крепим фазоинверторную щель к передней панели сабвуфера. Обрабатываем стыки жидкими гвоздями и закручиваем саморезами.

Важным моментом является труды с саморезами — их следует очень плотно закручивать, чтобы избежать пустотелостей. Эти пустоты способны создавать резонансные колебания, ухудшающие звучание сабвуфера.

Затем собираем боковые стенки короба, предварительно смазав их жидкими гвоздями, и тщательно закручиваем саморезами.

На задней стенке короба вырезаем небольшое отверстие для клемника. Скрепляем все элементы корпуса. Проверяем правильность всех вырезов и соединений.

Устанавливаем динамик и любуемся получившимся результатом.

Переключаемся на внутреннюю отделку короба. Первым делом склеиваем все стыки и щели эпоксидным клеем или герметиком. После этого на всю внутреннюю поверхность короба клеим шумоизоляционный материал с помощью клея ПВА.

Далее обтягиваем всю внешнюю сторону короба карпетом, включая зону фазоинвертора. Крепить его стоит с помощью эпоксидного клея или мебельного степлера.

После завершения всех этих шагов устанавливаем и надежно закручиваем динамик. Сабвуфер почти готов, осталось лишь подвести провода от динамика к клемнику и подключить усилитель.

Мы приобрели усилитель, однако его также можно собрать самостоятельно. Это довольно сложный процесс, который требует определенных знаний и навыков в области радиотехники. Также доступны комплектующие и схемы для радиолюбителей, такие как Мастер-КИТ, которые позволяют самостоятельно собрать усилитель. Основное требование к усилителю заключается в том, чтобы его максимальная мощность была ниже, чем максимальная мощность динамика.

Изготовление стелс-сабвуфера своими руками

Устали возить в багажнике громоздкий ящик? Тогда стелс-сабвуфер — именно то, что вам нужно. Этот уникальный тип корпуса более практичен по сравнению с традиционным ящиком, так как не занимает много места и не является коробкой, стоящей в центре багажника. Обычно стелс-сабвуфер устанавливают внутри крыла, а иногда в нише для запасного колеса. Минимальный объем ящика, необходимый для нормального функционирования 10-12 дюймового динамика, составляет 18 литров.

Для создания пассивного стелс-сабвуфера понадобятся:

- низкочастотный динамик;

- защитная решетка и разъем для подключения к усилителю;

- провод для соединения динамика с разъемом;

- многослойная фанера или ДСП (толщиной 20 мм);

- небольшой кусок ДВП;

- эпоксидный клей;

- кисточка;

- стеклоткань;

- монтажный скотч;

- полиэтиленовая пленка;

- саморезы по дереву;

- дрель, лобзик.

Узнайте, какие документы нужны для замены прав при смене фамилии, и нужно ли еще раз сдавать на права.

Недавно купили новый автомобиль? Прочтите советы по обкатке нового авто от опытных автомобилистов.

Здесь /avtotovary/pokupka-avto/byudzhetnye-krossovery.html можно узнать, как правильно пользоваться и ухаживать за автоматической коробкой передач.

После выбора места для установки стелс-сабвуфера необходимо освободить багажник и приступить к созданию корпуса. Вы можете снять обшивку багажника в том месте, где планируете разместить сабвуфер, чтобы поместить его как можно ближе к крылу. Первым шагом является укладка полиэтиленовой пленки на дно багажника, которая защищает обшивку от воздействия эпоксидного клея и позволяет создать крепление, к которому будет прикреплено дно сабвуфера. Затем обклеиваем внутреннюю часть крыла монтажным скотчем в два слоя.

Нарезаем стеклоткань на куски размером примерно 20 х 20 см. На наклеенный малярный скотч накладываем куски стеклоткани и проклеиваем их эпоксидным клеем. Накладывать стеклоткань рекомендуется внахлест, чтобы избежать заметных стыков.

Создаем слои стеклоткани, покрывая каждый из них эпоксидным клеем, пока толщина не достигнет 10 мм (это примерно 4-5 слоев).

Материал застывает примерно 12 часов. Для ускорения процесса можно использовать лампу с нагревом. Теперь вырезаем дно для сабвуфера и приклеиваем его к созданному корпусу. Все швы обрабатываются герметиком или проклеиваются эпоксидной смолой.

В этом конкретном случае форму нужно подогнать под конструкцию багажника, чтобы самодельный сабвуфер не мешал ему закрываться. После того как вы удалили все лишние части, переходите к вырезанию боковых соединений и верхних крышек. Округлая часть может выполняться из фанеры, мы делали это методом «на глаз».