До изобретения сварочных аппаратов металлические детали также соединяли с помощью ковки. Для этого твердые края заготовок сильно нагревались, а затем сжимались ударами молота. Кузнечная сварка использовалась практически для всех доступных металлов: Медь, бронза, серебро и железо.

Все, что нужно знать о ковке металла

Спутать ковку и сварку могут, наверное, только те, кто крайне несведущ в области металлообработки. Но и неспециалисту может быть полезно понять основы. А еще интереснее разобраться в том, что привлекает и может стать средством зарабатывания денег. Кованые изделия пользуются большим спросом, а совершенству мастерства нет предела.

Что это такое?

Вкратце, ковка — это способ работы с металлом и его изменения. Нагревая его до так называемой ковочной температуры, он становится податливым, и мастер может использовать его для придания заготовкам новых форм. Каждый металл имеет свои свойства, в том числе и уровень температуры ковки.

Как ни странно, слова «кузница» и «ковка» не случайно имеют один и тот же корень. На протяжении веков ковка была чем-то мистическим, таинственным для народов и племен. Кузнец делал кованое железо, и, если сократить объяснение до одного предложения, «кованое железо» каким-то образом приобрело значение мудрости, тайных знаний и особых навыков. Лишь позднее оно стало ассоциироваться с негативными намерениями.

В двадцатом веке кузнечное ремесло утратило свое значение. Производство укрупнилось, появились прокатные и штамповочные станки, а затем наступила компьютеризация процесса. У кузнечного дела было мало конкурентов в промышленности, но конец эпохи еще не наступил. Массовое производство было настолько привычным для людей третьего тысячелетия, что они по-другому представляли себе ручной труд. И оказалось, что кованые лестницы, ограждения, всевозможные архитектурные и дизайнерские элементы — они красивы, в них есть особое изящество.

Затем ковка металла была успешно интегрирована с компьютерным дизайном в специальные 3D-конструкторы, которые стали разрабатывать кованые изделия различного назначения. Свободная ковка сейчас используется для многих видов металла, ее методом изготавливаются предметы быта и такие изделия, которые можно назвать очень художественными. Мало кто задумывался об этом, но ковка также используется в ювелирном деле.

Золото — самый податливый металл: при ковке оно очень пластично, ковко, текуче и деформируемо.

Так что техника стара как мир, она была в упадке, но ее возродили и завоевали инновационными методами. А принцип ковки элементарен, основан на физических свойствах любого материала, имеющего температуру плавления. Так железо плавится при температуре 800-1200 градусов, температура ковки меди — 100-600 градусов, алюминия — 400-480 градусов.

Обзор видов

Это интересно и для тех, кто почти ничего не знает о ковке. Это также небольшой вводный урок по физике.

Свободная

Это возможно, если довести металл до нужной температуры. Кстати: свободная ковка и горячая ковка — это одно и то же. Долгое время это был (почти всегда) единственный способ изготовления кованых элементов. При горячей ковке металл нагревают до температуры, при которой он начинает становиться податливым, и тогда его легко (относительно, конечно) обрабатывать ударным инструментом. Материал становится податливым и принимает форму, желаемую мастером. При ковке в открытом штампе используются специальные технологии обработки металла, которые дают мастеру наибольшие возможности.

Но этот метод не лишен недостатков. Например, для нагрева металла необходима печь или муфельная печь. Это дорого и требует специального помещения, да и обслуживать и ухаживать за этими устройствами непросто. Да и топливо тоже нужно покупать. Наконец, это открытый источник огня, а значит, преподаватель, работающий с ковкой, должен быть предельно осторожен и соблюдать все меры безопасности. Не говоря уже о том, что он не может работать без специальных навыков и знания температурных параметров различных металлов.

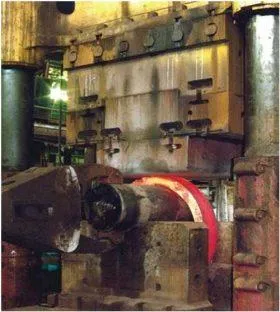

Машинная

Под этим термином понимается деформация сплавов, которая осуществляется с помощью автоматических молотов или гидравлических прессов, на которые сбрасывается большой вес (до 5 тонн). Вес кованых изделий после этого вида ковки может достигать 100 тонн, и даже это не предел. Другими словами, этот вид ковки требует как очень крутого подъемного оборудования, так и универсальных операторов. Однако этот вид ковки считается самым экономичным. И он действительно экономичен, когда необходимо изготовить фасонные стальные детали с очень высокими механическими свойствами.

Это справедливо как для мелкосерийного, так и для единичного производства.

Штамповка

Благодаря этому технологическому методу производства ковка стала массовым производством. В процессе трансформации металл вдавливается в штампы, которые деформируют его в нужную форму. Ковка используется в тех случаях, когда необходимо изготовить большое количество поковок за короткое время. По сравнению с ковкой в открытых штампах, производительность ковки в десятки раз выше. В то же время квалификация рабочих, занятых в этом производстве, ниже. Кроме того, ковка позволяет добиться более высокой точности размеров и чистоты поверхности поковок.

Штамповка может осуществляться горячим или холодным способом. При горячей штамповке процесс формообразования происходит на основе штампов. Их рабочие пространства, называемые полостями, позволяют материалу течь только в определенном направлении и по ограниченной площади, так что в результате процесса получаются поковки определенной формы и размеров. Этот процесс также известен как принудительная штамповка.

Кузнец — самая почетная профессия

Уже в 7 веке до нашей эры люди делали из меди примитивное оружие и украшения. Однако ковка использовалась редко, поскольку из меди было проще формировать предметы.

Около 1200 года до н.э. люди научились добывать железо из руд, что ознаменовало начало железного века и развитие металлургии.

Расцвет кузнечного дела пришелся на Средние века, когда вручную ковали заборы, ворота, оружие, предметы быта, свечи и мебель. Кузнечное дело — это тонкое искусство. Хорошие кузнецы прежде всего творческие люди, они работают с драгоценностями, могут придать изделию необычную форму и украсить его замысловатым рисунком.

Поскольку никому не разрешалось входить в кузницу, кузнечное дело было полно мифов и легенд, а самих кузнецов почитали и наделяли сверхъестественными способностями.

С тех пор прошло много веков, поэтому не помешает узнать, что означает ковка в современном понимании этого слова.

Виды ковки

Спрос на изделия из кованого железа чрезвычайно высок, поэтому техника ковки совершенствуется и по сей день. Изделия и детали, которые изготавливаются методом ковки, называются «поковками».

Итак, сегодня существует три вида ковки металла:

- свободная — это способ обработки металла, при котором заготовка не ограничена никакими формами либо закреплена на наковальне с одного конца. Под свободной ковкой чаще понимают ручной горячий метод обработки металла;

- машинная ковка металла производится на специальном оборудовании — кузнечных молотах весом от 40 кг до 5 тонн, гидравлических прессах или ковочных машинах. С помощью машинной ковки получают изделия массой в десятки тонн;

- штамповка — распространенная технология деформации металла, при которой заготовка помещается в форму — штамп. Методом штампования изготавливаются предметы серийного производства.

Теперь вы имеете представление о том, что такое ковка, но обзор был бы неполным без упоминания основных технологий, используемых для обработки стальных деталей.

Горячая ковка

Прошли века, но все те же инструменты по-прежнему используются для горячей формовки металла: Молот, наковальня, щипцы и молот.

Конечно, они уже не так примитивны. Плиты и варочные панели, например, могут быть стационарными или переносными, закрытыми или открытыми. Они работают на различных видах топлива, таких как газ, дрова или электричество. Но прежде всего, кузнечные печи могут нагревать металл до температуры более 1200 °C.

Ковка вручную — физически тяжелая работа, поэтому мастера используют надежные наковальни с опорным весом не менее 30 кг, щипцы и молоты разного веса.

Технологический процесс заключается в нагревании, а затем придании заготовке нужной формы. Поэтому работа не ограничивается молотом, и кузнецы используют другие инструменты:

- тиски;

- гладилки;

- раскатки;

- кувалды;

- фасонные молотки;

- ручники.

Элементы кованой конструкции соединяются электросваркой, кузнечной сваркой или клепкой. Изделия охлаждаются либо в камине, либо в баке с холодной водой.

Процесс горячей ковки — это целое искусство. Чтобы понять, как превратить неприглядный металл в изысканные лестничные перила, воздушные ворота или элегантные торшеры, не помешает знать основные приемы ковки.

Виды кузнечной обработки

- Свободная.

- Машинная.

- Штамповка.

Свободная ковка означает, что заготовки не фиксируются на определенной форме. Или материал закрепляется на одной стороне наковальни. К этой технике также относится ручная ковка, когда изделию придают форму с помощью кувалды или молота. Ковка в открытом штампе используется как для производства изделий по индивидуальному заказу, так и для простого улучшения качества материала.

Благодаря ковке поверхности заготовки улучшаются свойства металла. Крупные кристаллы материала разрушаются, и структура становится более тонкой и однородной. Кроме того, ковка заваривает внутренние полости и укрепляет тело заготовки.

Механическая ковка — это более современный метод обработки. Механическая ковка используется в массовом производстве и тяжелой промышленности. Используются механические молоты (от 40 до 5 тонн), ковочные машины или прессы. Вес заготовок и готовых поковок иногда может достигать десятков тонн.

Штамповка. Этот технологический прием сделал возможным массовое производство. При производстве изделий металл заключен в штамп и при деформации принимает нужную форму.

Штамповка используется в массовом производстве, когда важно изготовить большое количество изделий. Ковка в открытых штампах обычно используется для небольших серий и для производства отдельных изделий.

Оборудование и инструменты

Многовековое развитие этого вида металлообработки привело к созданию самых разнообразных инструментов и оборудования. Однако горячая ковка Met Allen сохранила ту же технологическую линию, что и тысячи лет назад: нагрев, фиксация, формовка и закалка.

Практически одни и те же инструменты и оборудование использовались мастерами при производстве изделий ручной ковки с момента появления этой технологии. Их перечень выглядит следующим образом: Инструменты, используемые для изготовления, следующие: Конструкция инструментов, используемых для изготовления изделий, одинакова.

Кузнечный горн или печь используется для нагрева материала до нужной температуры. Существует много различных типов этого оборудования.

- Стационарные и переносные.

- Закрытые и открытые очаги.

- Топливные или электрические.

- Жидкостные, газо- или твердотопливные.

- С боковыми соплами подачи воздуха или центральной фурмой.

Наковальни — это сплошные металлические столы, на которых собственно и формируется заготовка. Они состоят из основания, горна и пластины с отверстиями для сгибания. Существуют различные конструкции этого кузнечного инструмента, но всегда требуется стальное основание весом не менее 30 кг.

Щипцы используются мастером при ручной ковке для манипулирования заготовкой во время процесса.

Молоты являются основным инструментом, используемым в кузнечном деле, и могут различаться по весу для работы с заготовками разного размера.

Материалы и технология ковки

Первые изделия, которые человек изготовил методом ковки, были сделаны из меди. На это есть две основные причины. Во-первых, это был самый распространенный материал, найденный в самородном (почти чистом) виде. Во-вторых, медь — самый податливый металл; нижний предел температуры, при которой ее можно было ковать, составлял 100 °C, что было вполне достижимо для примитивных мастеров. Позже стали ковать медь и железо. С появлением стали техника и технологии ковки были доведены до совершенства.

Основные процессы ковки в кузнечном деле:

- Осадочные.

- Высадочные.

- Протяжные.

- Обкатки.

- Раскатки.

- Прошивки.

- Разгонки.

Ковка — это процесс уменьшения высоты заготовки и увеличения ее поперечного сечения.

Осадка — это, по сути, частичное переворачивание заготовки. Она используется, когда необходимо утолщить поверхность металла. Это достигается за счет уменьшения длины заготовки.

Вытяжка — это еще один технологический метод обработки металла ковкой. При этой работе заготовка растягивается. В результате этого процесса уменьшается площадь поперечного сечения заготовки.

При закалке в ковке заготовка формируется в цилиндр. Когда металл деформируется, заготовка вращается вокруг собственной оси.

Прокатка — это обработка круглой заготовки. Если необходимо увеличить внутренний и внешний диаметры, металл прокатывают на оправке, что уменьшает толщину стенки.

Перфорация используется в кузнечном деле для создания сквозного отверстия с помощью пуансона.

Перфорация позволяет получить более широкую заготовку. По сути, кованый металл расплющивается на поверхности наковальни молотом, который движется вдоль оси заготовки.

Существует также множество других операций, которые используются для придания изделию нужной формы.

Ковка. Определение. Общие понятия.

Ковка — это высокотемпературная обработка различных металлов (железа, меди и ее сплавов, титана, алюминия и его сплавов), нагретых до ковочной температуры. Каждый металл имеет свою собственную температуру ковки, которая зависит от его физических (температура плавления, кристаллизация) и химических (наличие легирующих элементов) свойств. Для железа температурный диапазон составляет 1250-800 °C, для меди 1000-650 °C, для титана 1600-900 °C, для алюминиевых сплавов 480-400 °C. Различают:

- ковка на молотах (пневматических, паровых и гидравлических)

- ручная ковка

- штамповка

Изделия и полуфабрикаты, изготовленные методом ковки, называются «поковками». При ковке в штампах металл охватывается со всех сторон стенками штампа. При деформации он принимает форму этой полости. При ковке в открытых штампах (ручная и механическая ковка) металл не закрыт или закрыт только с одной стороны. При ручной ковке кувалда или молот воздействуют непосредственно на металл или на инструмент. Ковка в открытом штампе также используется для улучшения качества и структуры металла. Во время ковки металл закаляется, так называемые несплошности завариваются, а крупные кристаллы дробятся для получения мелкозернистой и волокнистой структуры. Механическая ковка осуществляется на специальном оборудовании — молотах с массой сбрасываемой заготовки от 40 до 5000 кг или гидравлических прессах, развивающих усилие 2-200 МН (200-20000 тонн усилия), а также на ковочных машинах. Производятся поковки весом 100 тонн и более. Для перемещения тяжелых поковок во время ковки используются подъемные краны грузоподъемностью до 350 тонн, опрокидывающие краны и специальные операторы. Ковка является одним из самых экономичных методов производства необработанных деталей. Высадочная ковка используется в основном в массовом и серийном производстве, а ковка в открытом штампе — для производства мелких серий и отдельных деталей. Ковка осуществляется с использованием различных кузнечных инструментов для придания деталям требуемой формы и размеров.

Основные операции ковки

— Ковка используется для различных целей, таких как ковка — токарная обработка — токарная обработка — разрыв — прокатка — прокатка — сверление и т.д.

Ковка железа и стали по технологии конца XIX в

Ковка используется для различных целей, поэтому обработка металла может быть различной:

- обжимка криц — ковка, при которой происходит уплотнение и сварка частиц, а также выделение шлаков из тестообразной железной массы (крицы) .

- сварка — ковка, при которой сращиваются пакеты, состоящие из отдельных кусков нагретых до вара .

- обыкновенная ковка — уплотнение и придание желаемых форм предмету.

В зависимости от размера обрабатываемых изделий ковка подразделяется на ковку u

Инструменты

— наковальня — молот — ручные молотки (небольшие), которыми кузнец обрабатывает предмет самостоятельно или с помощью буровых молотков; — механические молоты. Самым важным элементом механического молота является наковальня или нижняя лопасть, на которую кладется предмет; — кузнец берет нагретый предмет, вынимает его из печи или молота, подводит под молот, кладет на наковальню и поворачивает предмет, пока молот подвешен; — подъемные краны с каждой стороны механического молота. Они используются для помещения слитка в печь, подведения его под молот и поворота во время ковки. Помощником для этих операций является удерживающее устройство, состоящее из прочного, длинного прута с четырьмя ножками на одном конце для захвата слитка и ручкой на другом конце для удержания слитка в рабочей зоне.

Процесс ковки

Нагрев заготовки

Чтобы выковать предмет, берется литой стальной стержень. Сначала его необходимо нагреть. Для этого рядом с молотом строят нагревательные печи или горны. Их размер, форма и количество зависят от производства и размеров деталей. Обычные кузнечные молоты используются для небольших деталей. Дровяные или угольные сварочные печи используются для крупных деталей, а газовые печи — для нагрева больших деталей. Сначала печь нагревают до темно-красного свечения. Затем горячая деталь помещается в печь. (Внутренние слои холодных деталей всегда находятся под большим или меньшим напряжением из-за условий, в которых они затвердевают после литья. Когда холодную деталь помещают в горячую печь, внешние слои, нагреваясь и расширяясь, вызывают растрескивание менее гибких внутренних слоев). Такое изделие должно оставаться теплым после отливки, не остывать ниже темно-красного свечения, и должно быть помещено в печь сразу после извлечения из формы. Если это не удается и изделие начинает остывать, его следует закопать в горячие отходы, а затем поместить в печь для более медленного остывания. Если изделие остыло слишком сильно, его следует повторно нагреть на полу в мастерской. Даже после нагревания на полу в изделии могут появиться внутренние трещины. Чтобы избежать такого повреждения изделия, сначала его следует нагревать только с краев. Затем нагрев продолжается в направлении оси заготовки, от краев к центру, и расширение всех концентрических слоев становится более равномерным. Предварительный нагрев достаточен до 300°, что легко заметить по дыму и воспламенению масла, вылитого на поверхность заготовки. Заготовки помещаются в печь по отдельности или группами, в зависимости от их размера. Вначале нагрев поддерживается на низком уровне. Затем его постепенно увеличивают до желаемого уровня. Чем сильнее нагрев, тем мягче сталь, тем легче работать молотом и тем успешнее ковка. Однако этим не следует злоупотреблять — чем горячее сталь, тем больше она склонна к кристаллизации при остывании, что может привести к уменьшению связи между отдельными кристаллами (зернами), и они могут даже разделиться при одном или нескольких ударах молота. Это может привести к тому, что деталь будет трескаться, ломаться, а иногда даже распадаться на части во время ковки. Это называется перегревом стали. Перегрев стали не следует путать с перегревом стали. Перегрев не влияет на кристаллическую структуру металла,

- мягкая сталь переносит ковку даже при сварочном жаре, около 1300° С.

- твёрдую инструментальную сталь выше 1000° С ковать уже опасно.

- для средних сортов стали температура 1300° С совершенно достаточна для ковки и вполне надёжна.

Когда сталь долгое время находится под воздействием газов печи и тепла сварки, она постепенно теряет углерод и переходит в железо. Перегретая сталь не может быть использована, в то время как перегретую сталь еще можно отремонтировать. Чем тверже сталь, тем больше она склонна к кристаллизации и тем ниже температура, при которой она кристаллизуется. Поэтому степень нагрева должна соответствовать твердости стали.

Разновидности обработки

Низкая температура также не подходит для ковки. С одной стороны, она сильно затрудняет механическую обработку. С другой стороны, движение мелких подвижных частиц в процессе ковки создает сильное напряжение, которое иногда вызывает внутренние трещины и разрывы. Нагрев необходим для того, чтобы внутренняя часть заготовки успела как следует нагреться. Внешние слои нагреваются все больше и больше, но это быстро компенсируется их охлаждением в процессе ковки. В целом, основным правилом для успешной ковки является то, что помимо степени нагрева очень важна также равномерность нагрева. Для этого после помещения заготовки в печь температуру следует повышать очень медленно, следя за тем, чтобы заготовка нагревалась равномерно со всех сторон. Время нагрева зависит в основном от размера заготовки и теплоемкости печи. На некоторых заводах нагрев 30-тонной заготовки занимает около 30 часов, 15-тонной — около 12 часов, а 5-тонной — около 8 часов.

- С помощью молотов пневматического, гидравлического, парового типа;

- Ручная, при которой воздействие на металл прямое, молотом или кувалдой.

- Штамповка, в которой деталь во время воздействия на него принимает форму штампа.

Виды ковки следующие:

Ковка — это продукция, полученная в результате ковки, включая полуфабрикаты.

Ковка в открытом штампе является альтернативой ковке: Заготовка свободно деформируется без помещения в штамп. Кроме того, этот процесс используется для улучшения качества и структуры вещества, в этом случае он называется ковкой.

После ковки сплав значительно изменяется в лучшую сторону; он становится прочнее и тоньше за счет разрушения крупных кристаллов.

Механическая ковка — это деформация сплавов с помощью автоматических молотов или гидравлических прессов, способных выдерживать огромные веса до 5 тонн. Вес поковок после механической ковки может достигать 100 тонн и более.

Здесь не обойтись без мощных кранов и специальных операторов различного калибра. Этот вид обработки является наиболее экономичным среди существующих методов. Когда речь идет о промышленном массовом производстве, ковка занимает первое место.

Ковочные операции и инструменты

Свободная ковка — это область кузнечного производства в индивидуальном или небольшом масштабе.

- осадка;

- прошивка;

- протяжка;

- обкатка;

- раскатка и пр.

Существует множество подобных операций, вот некоторые виды кузнечного дела, названия говорят сами за себя

- молот или кувалда;

- наковальня;

- горн или печь;

- ручные и механические молоты небольшого размера;

- клещи для захвата раскаленных кусков металла

- «державка» — стержень с лапами для захвата болванки.

Физика процесса

Это те навыки, которыми уважающий себя кузнец должен обладать до начала работы:

Нагрев заготовки

Давайте рассмотрим ковку более подробно.

Решающая фаза: с нагревом происходит процесс ковки. Вы берете кусок металла, который необходимо нагреть. В зависимости от размера заготовки это делается в кузнечной или нагревательной печи.

Сначала печь нагревается, критерием готовности является темно-красный цвет. Следующим шагом является помещение заготовки в нагревательную печь. Слиток должен быть всегда горячим, иначе во внутренних слоях сплава появятся трещины.

Температуры предварительного нагрева в 300 °C вполне достаточно: об этом можно судить по образующемуся дыму и легкому воспламенению масла на поверхности блока.

Когда в печи находится одна или несколько деталей, нагрев постепенно увеличивают до необходимого уровня. Существует прямая зависимость: чем выше температура, тем мягче и податливее изделие. Однако детали также нельзя перегревать.

Чем выше нагрета сталь, тем больше риск образования монокристаллов со слабыми связями, в результате чего сплав становится хрупким, а после ковки в нем появляются трещины и изломы. Это нежелательное явление называется перегревом стали.

Недостаточно высокие температуры также не подходят для ковки. Работать с недостаточно нагретыми заготовками практически невозможно. В этом случае внутри металла также появляются трещины и изломы.

Обжим металлической заготовки

Важно понимать, что для эффективной и качественной ковки одинаково важны две вещи: правильный уровень температуры и постепенный нагрев.

Только на первый взгляд металл представляет собой однородную и плотную субстанцию. На самом деле внутри него можно обнаружить различные полости и оболочки. По этой причине слиток, выходящий из печи, должен быть немедленно уплотнен: От центра к краям его оббивают молотом.

Подготовка

Процесс ковки делится на две фазы: Подготовка и Отделка.

Подготовка в основном заключается в «приведении в порядок» сплава заготовки: уплотнение и придание ей нужной формы и размера, т.е. «грубая обработка». Фаза подготовки также делится на различные типы по форме: сплошные или полые цилиндры, плоские заготовки, кольца, модели и т.д.

Метод ковки на этой фазе также может различаться и иметь не менее забавные названия.

Производство цельных цилиндров имеет свои правила с четкой последовательностью шагов. Это делается в нижней части наковальни. По изделию наносят удары молотком и после нескольких ударов поворачивают его ровно на 1/8 оборота вокруг оси.

Таким образом должен образоваться октаэдр. Снова ударяют молотком, поворачивая его на 1/8 оборота, чтобы получилась форма с шестнадцатью гранями. Остальная часть процесса такая же, чтобы получить цилиндр с гораздо меньшим диаметром.

Деталь становится длиннее, а металл перемещается вдоль оси. Такая обработка называется вытяжкой.