Важно. Помещения для цинкования должны хорошо проветриваться и иметь эффективную систему вентиляции. В процессе производства выделяются вредные испарения, которые необходимо удалять из помещения.

Сравнение нержавеющей стали с хромом и гальваникой

Сегодня мы поговорим о продукции из нержавеющей стали и сравним ее с хромированной или оцинкованной продукцией.

Часто возникает вопрос, что лучше: матовая полированная сталь или хромированные или оцинкованные изделия. При выборе рамы для зеркала или картины, решетки для вентиляции или слива воды, изделий для кухни — поручней, отбойников и многого другого — часто возникает вопрос, что лучше. Давайте рассмотрим преимущества и недостатки.

1. Гальваника .

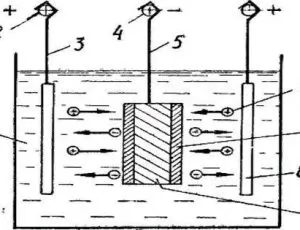

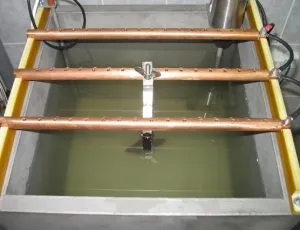

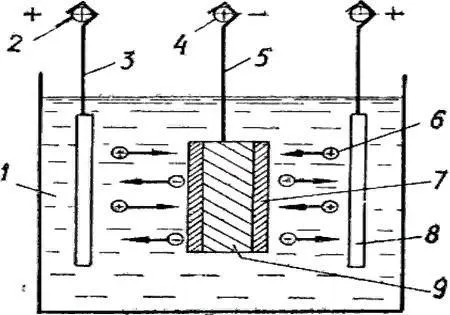

Гальваника — это процесс покрытия поверхности одного металла другим путем осаждения его водными растворами солей под воздействием электрического тока. Проще говоря, гальванизация — это нанесение защитного металлического слоя на металлические изделия. Как происходит гальванизация? В специальную ванну наливается раствор (электролит), в который помещается изделие, подлежащее покрытию. В этот же раствор помещаются «аноды» (куски металла, которые служат «донорами» для покрытия). К анодам и изделию подключается трансформатор тока (выпрямитель), причем аноды подключаются к «+», а изделие (катод) — к «-«. Подается электрический ток. Анод медленно растворяется в растворе и затем оседает на изделии, образуя покрытие.

|

|

|

|

|

|

Существует два метода гальванизации — «катодный» и «анодный». Анодный метод считается самым надежным.

Схема процесса выглядит следующим образом:

- В ванну опускается электролитический раствор.

- На анод подается напряжение через плюсовые полюсы.

- Смесь электролита разогревается до требуемого уровня. (50* градусов)

- На детали закрепляется отрицательный контакт. Затем ее медленно опускают в резервуар.

Основной целью является получение желаемых свойств изделия. Например, защита от коррозии.

Ниже перечислены основные металлы, используемые в гальванике, и свойства, которые они придают изделию:

Цинк (защита от коррозии, улучшение внешнего вида); олово (защита от коррозии, улучшение электропроводности, улучшение свариваемости, улучшение резьбовых соединений); никель (защита от коррозии, повышение твердости, повышение износостойкости, улучшение электропроводности, улучшение свариваемости, улучшение внешнего вида); Медь (как мягкая основа для других покрытий, медь (как мягкая основа для других покрытий, улучшенная свариваемость, улучшенная тепло- и электропроводность); Хром (защита от коррозии, повышенная твердость, повышенная износостойкость); Серебро (улучшенная электропроводность, улучшенная свариваемость, улучшенный внешний вид); Свинец (антифрикционные свойства, улучшенная свариваемость, защита от кислот); Кадмий (защита от коррозии в морской среде); Оксиды. (повышенная износостойкость, защита от коррозии). Это отдельная группа — золото. Серебро. Родий. Используются для ювелирных изделий

Виды хромирования

Согласно классификации, покрытие, выполненное механической связью, относится к первой группе, а выполненное атомно-механической связью — ко второй. Вторая группа делится на две подгруппы: 2а — предельная диффузия; 2б — полная диффузия.

К группе 1 относятся следующие методы хромирования:

- электротехническое покрытие;

- электродуговое или газопламенное распыление (пульверизация);

- химическое нанесение;

Группа 2 включает следующие методы: Хромирование:

- плазменное напыление;

- электрофорез;

- вакуумное нанесение в нагретой среде;

- электротехническое покрытие с последующим отжигом;

- осаждение чистого металла из соединений карбонатов в газовой среде;

Нанесение под вакуумом в холодной среде.

Составы для хромирования

Используются следующие растворы для хромирования:

- Раствор шестивалентного хрома. Его главным компонентом является хромовый ангидрид.

- Раствор трехвалентного хрома. В него главным образом входит сульфат хрома или хлорид хрома. Такой раствор применяется достаточно редко. Такая ситуация складывается по причине того, что есть некоторые ограничения на толщину покрытия, его оттенок и насыщенность цвета.

Таблица 1. Составы электролитов для хромирования.

Таблица 2. Состав хромирующих смесей для стали.

Сфера применения технологии

Декоративное хромирование деталей улучшает оптические свойства изделий из металлов, а также различных пластмасс, стекла и других материалов. В быту хром используется для покрытий:

- мебельной фурнитуры;

- интерьерах помещений и дизайнерских проектах;

- сувениры;

- сантехника.

Сантехнические приборы обязательно хромируются для защиты от окисления (коррозии) под воздействием воды, будь то дешевый силумин или дорогие латунь и бронза. В промышленности хромирование применяется для повышения долговечности деталей, используемых в условиях высокого трения:

- поршни;

- компрессионные кольца;

- ролики;

- оси.

Хромирование также используется при изготовлении инструментов и зубчатых колес:

- прессовые штампы;

- режущий инструмент;

- измерительный инструмент.

Технология хромирования позволяет продлить срок службы механических компонентов или придать изделиям впечатляющий внешний вид.

Среди недостатков:

Хромированные изделия со временем тускнеют; покрытие может отслаиваться при сильном механическом воздействии; оно плохо переносит агрессивные среды (бассейны, соленая вода и т.д.) и высокие температуры.

3. Нержавеющая сталь.

Изделия из нержавеющей стали могут быть зеркально-полированными или матовыми, сатинированными и матовыми.

Для изготовления изделий и конструкций используются различные виды нержавеющей стали: Их очень много. Ниже рассматриваются только наиболее типичные и широко используемые виды нержавеющей стали.

В России марки совместимы со стандартом ГОСТ, но сейчас все чаще используется мировой стандарт для нержавеющих сталей AISI. Рассмотрим типичные марки аустенитной нержавеющей стали.

3.1 Наиболее часто используемой нержавеющей сталью для пищевых продуктов является AISI 304; 08Cr18N10 по ГОСТу. Химический состав этой марки содержит 0,8 хрома и 10 никеля.

Кроме железа и углерода, нержавеющая сталь может содержать титан, молибден, марганец и др. Таблицы приведены ниже.

Нержавеющая сталь марки 304 используется для изготовления посуды, декоративных изделий, поручней, бамперов, отбойников, внутренней отделки, ворот, плинтусов, перфорированных листов и многого другого. Она отлично подходит для использования с водопроводной водой в местах с нормальной или повышенной влажностью, а также в медицинской, пищевой и гостиничной промышленности.

Изделия этого сорта отлично подходят для варки, полировки или шлифовки.

Основное отличие заключается в том, что изделия служат 50-100 лет, их легко чистить и обрабатывать.

Эта марка не подходит для агрессивных сред, например, содержащих сильные щелочи и кислоты. К ним относятся плавательные бассейны, морская вода, производство удобрений и т.д.

3.2 Следующая марка нержавеющей стали — AISI 321; 08Cr18Ni10T по ГОСТ.

Эта марка стали содержит титан, а также никель и хром, что придает ей преимущества и дополнительные антикоррозийные свойства. Она используется в производстве металлических изделий, мостов, судостроении и т.д. Она выпускается в матовом исполнении и только слегка полируется, так как содержание титана вызывает появление серых пятен на поверхности.

3.3 Следующая марка нержавеющей стали — AISI 316.03Cr17N14M3 по ГОСТ.

Эта марка нержавеющей стали устойчива к агрессивным средам благодаря высокому содержанию никеля и низкому содержанию углерода. Она также обладает отличной защитой от коррозии благодаря добавкам.

Для чего гальванизируют металл

При гальваническом покрытии металла преследуются определенные цели. Это зависит от того, в каких условиях используется продукт и какие требования к нему предъявляются.

Цели гальванического покрытия металлов следующие:

- Придание поверхностному слою защитных функций. Как вариант – никелирование.

- В целях улучшения декоративности предметов. Например, хромирование.

- Для получения копий деталей, отличающихся сложностью рельефа поверхности.

- Нашло широкое применение гальваническое цинкование продукции. Проводится оно с трубопрокатными, кровельными и строительными конструкциями. Это придает им устойчивость в условиях повышенной влажности.

- В ювелирном деле. Поверхностный слой украшений насыщается золотом и серебром. При этом не только улучшаются декоративные качества продукции, но и верхний слой золотых изделий увеличивает свою твердость в 2 раза.

Процесс гальванического покрытия металлов имеет характерную особенность. На поверхности изделий образуется пленка. Независимо от сложности образования, толщина ее везде одинакова. Это особенно важно, когда внешний вид изделия имеет первостепенное значение.

Методы гальваники

Процесс формирования защитной пленки из другого металла осуществляется двумя методами:

- Гальваническое катодное напыление. Такая технология покрытия металла отличается тем, что при небольшом ее нарушении происходит быстрая коррозия основного изделия. Этому процессу способствует сам поверхностный слой. В качестве примера можно привести лужение оловом.

- Гальваническое анодное нанесение. Относится к надежным гальваническим покрытиям. При возникновении угрозы коррозии в первую очередь начинаются разрушения в поверхностном слое. Основной металл длительное время сохраняет первоначальную форму. При этом он надежно защищен не только от внешней среды, но и от механических воздействий.

Процесс гальванического покрытия металла

Электролитическое покрытие металла состоит из 3 этапов:

- Подготовка. Это наиболее трудоемкий процесс. В случае наличия на поверхности металла жира, заусенцев или пыли качество гальванизирования будет низким. Изделия должны быть обработаны вручную или на пескоструйной машине. При наличии остатков жира их следует обработать химическим раствором.

- Сам процесс гальванической обработки металла. Электролит заливается в ванну, в него помещаются 2 анода и покрываемая деталь. Проводится нагрев электролита с помощью специального устройства до температуры, указанной в технологии. Затем включается ток, который контролируется регулятором напряжения. Катодом является сама деталь. Положительно заряженные ионы движутся через электролит и оседают на отрицательно заряженном изделии, образуя поверхностный слой. Длительность второго этапа продолжается до тех пор, пока поверхностный слой металла не достигнет требуемой величины.

- После гальванической процедуры детали нуждаются в дополнительной обработке. Заключается она в осветлении, пассивировании или промасливании поверхности. Для этого изделия погружаются в специальный раствор с реактивами. В результате идет образование поверхностной пленки толщиной 1 мм.

В процессе гальванизации применяется понятие совместимости материалов. Все металлы в соединениях подвергаются коррозии. В некоторых случаях этот процесс протекает медленно. Но существуют пары, которые не могут быть соединены вместе.

В следующей таблице приведен обзор совместимости гальванических пар.

| Металл | Алюминий | Бронза | Дюраль | Латунь | Медь | Никель | Олово | Оловянно-свинцовый сплав | Углеродистая сталь и чугун | Хром | Цинк |

|---|---|---|---|---|---|---|---|---|---|---|---|

| Алюминий | + | — | + | — | — | — | — | — | + | — | + |

| Бронза | — | + | — | + | + | + | Пайка | Пайка | — | + | — |

| Дюраль | + | — | + | — | — | — | — | — | + | — | + |

| Латунь | — | + | — | + | + | + | Пайка | Пайка | — | + | — |

| Медь | — | + | — | + | + | + | Пайка | Пайка | — | + | — |

| Никель | — | + | — | + | + | + | Пайка | Пайка | + | Отсутствуют данные | + |

| Олово | — | Пайка | — | Пайка | Пайка | Отсутствуют данные | + | + | + | Отсутствуют данные | + |

| Сплав свинца с оловом | — | Пайка | — | Пайка | Пайка | Пайка | + | + | + | Отсутствуют данные | + |

| Углеродистая сталь и чугун | + | — | + | — | — | + | + | + | + | + | + |

| Хром | — | + | — | + | + | Отсутствуют данные | Отсутствуют данные | Отсутствуют данные | + | + | + |

| Цинк | + | — | + | — | — | + | + | + | + | + | + |

Особенности технологии

Для получения гальванического покрытия стальной образец подвергается поэтапной обработке. Алгоритм гальванического покрытия следующий:

Электролитический раствор готовится из определенного набора компонентов. Выбор зависит от типа покрытия, которое необходимо получить, толщины гальванической пленки и материала заготовки.

Поэтому для каждого образца, независимо от его спецификации и назначения, готовится раствор с определенным составом.

Одной химии недостаточно, чтобы привести реакцию в движение. Необходим также ток. Это означает, что в раствор нужно погрузить два анода и подключить к ним положительный контакт от источника постоянного тока.

Перед погружением в гальваническую жидкость образец шлифуется наждачной бумагой. После обработки образец помещается между анодами и надежно закрепляется.

Следующим шагом является подключение отрицательного контакта источника напряжения к заготовке. Заготовка становится катодом. Цепь замыкается.

Заготовка окунается в гальваническую смесь так, чтобы жидкость полностью покрыла ее поверхность. Время, необходимое для этого процесса, напрямую зависит от толщины защитного слоя.

Примечание. Образование гальванического слоя связано с активностью частиц, несущих положительные и отрицательные заряды. Частицы цинка или меди, содержащиеся в гальванической смеси, стремятся прилипнуть к катоду. Частицы несут положительный заряд, а катод — отрицательный. Положительное притягивается к отрицательному. Когда частицы оседают, они образуют тонкий защитный слой.

В чем цель гальванизации

Гальванический процесс используется для различных целей, в зависимости от назначения изделия, условий эксплуатации и технических требований.

- Хромирование. При этом способе обработки используется гальванический метод нанесения слоя хрома на деталь. Покрытие защищает заготовку от ржавчины, обеспечивает высокие декоративные качества.

- Цинкование. Гальваника позволяет наносить на черные металлические сплавы защитный слой цинка. Качественная оцинковка защищает стальную поверхность от коррозии. Оцинкованные изделия выдерживают воздействие воды, солей, технических жидкостей, химикатов, паров, которые вызывают появление ржавчины. Поэтому оцинкованные конструкции могут длительное время эксплуатироваться в условиях повышенной влажности. Цинкование применяют в производстве труб, резервуаров, строительных металлоконструкций, промышленных станков, автомобилей, спецтехники.

- Гальванопластика. Эта технология применяется, когда нужно изготовить точную копию заготовки со сложной рельефной поверхностью.

Кроме того, гальваника используется при изготовлении и ремонте ювелирных изделий. Гальваника используется для декоративной обработки металла, восстановления поврежденной поверхности и улучшения общего внешнего вида изделия.

Методы получения гальванического покрытия

Гальваника подразумевает нанесение тонкого слоя сплава на поверхность другого материала. Для формирования защитного слоя используются два процесса.

Катодное напыление

Для разделения молекул гальванизированного металла его подвергают воздействию разбавленного газа, образующегося при работе дуги. Образовавшиеся молекулы оседают на поверхности подложки и образуют тонкий защитный слой.

Недостатком этой технологии является загрязнение обработанного изделия и появление ржавчины. Это происходит из-за взаимодействия металла с газом.

Анодное нанесение

Суть процесса заключается в создании оксидного слоя на основном материале путем анодной поляризации. Распространенным процессом анодирования является электрохимическое анодирование. Заготовка погружается в гальваническую жидкость, в которой под воздействием электричества происходит химическая реакция между двумя различными сплавами. Частицы металла прилипают к поверхности заготовки.

Анодирование снижает риск коррозии. Если ржавчина и появляется, то только поверхностная.

Этот метод гальванизации считается более эффективным, чем катодное напыление.

Материалы и оборудование для гальваники металла

Независимо от типа покрытия, для гальванизации требуется одно и то же оборудование. Единственное различие может заключаться в размере обрабатываемых деталей — для больших деталей требуются ванны большего размера.

Качественные характеристики слоев покрытия также зависят от состава электролита. Некоторые виды отделки имеют мало общего с гальваникой. Например, холодное цинкование осуществляется с помощью состава под названием гальванол. Здесь, однако, не требуется ванна — эта жидкая суспензия наносится на металл как крем (после втирания). Конечно, такой состав не устойчив ни к растворителям, ни даже к коррозии самой стали.

Гальванические ванны делятся на несколько групп:

- Крупногабаритные.

- Средних размеров (это наиболее востребованные ванны в условиях поточных производств).

- Малые. Используются преимущественно для гальванизации мелких деталей. С их помощью проводить гальванику металла можно даже в домашних условиях. Такие ванны выполняют задачу восполнения убывающего металла в процессе гальванического напыления и могут изготавливаться из различных материалов.

При выборе типа электролита очень важно подобрать соответствующую плотность тока. В зависимости от типа выполняемых работ эти параметры могут варьироваться.

Виды гальванических покрытий металла

Как правило, в гальванике используется несколько видов материалов с нужными свойствами. Использование такой комбинации приводит к единому результату — покрытию с определенными свойствами. Однако каждая работа требует особого подхода к процессу:

Хромирование

Здесь хром не наносится, а буквально встраивается в поверхность детали путем извлечения из электролита. Это делает конечный продукт устойчивым к коррозии в агрессивных средах. Также повышается твердость поверхности изделия, поэтому обработанные таким образом детали используются в качестве функциональных узлов оборудования во многих отраслях промышленности.

Цинкование

На поверхность детали наносится слой цинка. Цинковый слой устойчив к коррозии, поэтому такая обработка позволяет многократно продлить срок службы деталей из обычной углеродистой стали.

Травление

Травление — это удаление поверхностного слоя детали путем пропускания электрического тока через электролит. Да, гальваническое травление относится не только к гальваническому покрытию. Оно может использоваться для мягкого и равномерного удаления верхнего слоя металлического изделия.

Обычно это необходимо для того, чтобы обнажить различные дефекты заготовки (трещины, а также коррозионные повреждения). Иногда после удаления таких «сколов» остается только нанести окончательный слой, например, с помощью краскопульта.

Золочение и серебрение

Такие процессы используются в ювелирной промышленности. Заготовка погружается в ванну с электролитом, в котором растворены ионы золота или серебра. В результате электролитического тока на поверхности образуется тонкое золотое пятно. Нет никаких сомнений (или доказательств), что изделие не золотое.

Меднение

Обычно это промежуточный процесс, поскольку поверхность с медным покрытием имеет низкую коррозионную стойкость. Медь имеет тенденцию окисляться при контакте с воздухом. Поэтому после этого процесса обычно наносится еще как минимум одно покрытие. Для этого используются кислотные или щелочные электролитические составы.

Латунирование

В этом случае для электролитического покрытия используются цианистые электролиты меди, цинка, натрия или калия. Латунь является отличным проводником, но обычно на нее наносят гальваническое покрытие для улучшения ее декоративных свойств (особенно покрытие из белой латуни). Однако она также используется для промышленных компонентов: Например, стальные детали, которые должны быть покрыты резиной, обычно покрываются латунью.

Гальваника алюминия

Гальваническое покрытие алюминия также может использоваться в сочетании с этими процессами:

- медь – никель – хром;

- никель – хром;

- свинец – олово;

- медь – олово;

- латунирование;

- цинкование.

В этом случае алюминий трудно поддается обработке, поскольку на поверхности этого металла имеется оксидный слой, затрудняющий нанесение гальванического покрытия.

Преимущества и недостатки гальваники металла

Гальваническое покрытие имеет следующие преимущества

- Покрываться могут абсолютно любые металлические заготовки вне зависимости от их форм и размеров.

- Слой покрытия равномерен по толщине и имеет высокую плотность.

- Поверхностный слой отличается качественной адгезией с заготовкой.

- И декоративные, и антикоррозионные характеристики готового изделия имеют высокий уровень качества и стойкости.

- Толщину образуемого слоя можно регулировать.

- Технология гальванического напыления относительно проста и отработана.

- Это самый дешевый способ придания дорогостоящего вида (и качественных свойств) заготовке.

Рекомендуемые элементы

- Весьма низкая производительность оборудования. Горячим методом можно обрабатывать изделия, совокупным весом в сотни тонн. Гальваника же нуждается в тонкой настройке. Как следствие, гальваника всегда будет дороже горячего метода напыления.

- Для получения требуемого качества обработки нужно максимально точно настроить оборудование.

- Для очень крупных изделий гальваника, как правило, не подходит вовсе. Кроме того, чем крупнее заготовка, тем больше электроэнергии потребуется затратить.

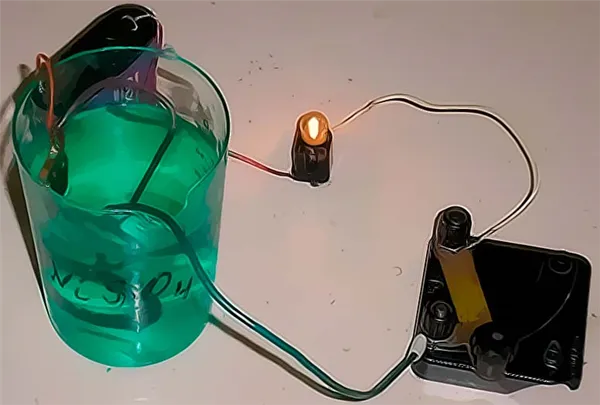

Получение гальванического покрытия в домашних условиях

Гальванику рекомендуется проводить в специальных условиях — в закрытой лаборатории с закрытой системой вентиляции, под наблюдением обученного и опытного персонала и при наличии технического оборудования для данного процесса. Однако эту работу можно выполнить и дома и/или в другом месте.

Вы когда-нибудь пробовали проводить гальванизацию в домашних условиях?

Меднение в домашних условиях

Омеднение обеспечивает не только функциональную, но и красивую эстетическую поверхность. Пленка имеет цветной вид, а степень насыщенности зависит от продолжительности приложения напряжения.

Для меднения в домашних условиях подходят аммиачные, кислотные и щелочные электролиты. Наиболее доступным является сульфат меди. Из него готовят следующий состав: Сульфат меди — до 0,25 грамма на литр, серная кислота — до 0,075 г/л.

Режим работы: Плотность тока в катоде — не более 2 ампер на квадратный дециметр, электролит нагревается до 240 °C, медь осаждается со скоростью около 1 микрометра каждые 3,5 минуты.

Раствор готовится непосредственно в ванне: купорос выливают в теплую чистую воду и добавляют серную кислоту. Изделие должно быть полностью погружено в электролит. Рекомендуется, чтобы площадь поверхности катода в два раза превышала площадь поверхности изделия. Контакт с электродами не допускается.

После завершения процедуры изделие необходимо промыть технической водой. Полученный результат можно окрашивать.

Никелирование в домашних условиях

Никелирование в домашних условиях дает наилучший результат: блестящий металл, который защищает от коррозии.

Необходимый электролит: сульфат никеля — до 140-145 г/л, сульфат натрия — до 50-55 г/л, борная кислота — до 20-25 г/л, хлорид натрия — до 6 г/л. Порядок смешивания — любой, последний компонент в необходимом объеме затворяется водой.

Аноды: Никелевые пластины, плотность тока — до 1,2-1,3 А/т.дм, температура окружающей среды, продолжительность — до получаса.

Результат должен быть отполирован. Для увеличения блеска в ванну добавляют дисульфонафталевую кислоту или другой отбеливатель, что требует постоянного перемешивания под приложенным напряжением.

Гальванические покрытия – ГОСТ

Промышленное планирование и выполнение гальванических покрытий требует параметров качества и методов их контроля. Этому способствуют национальные стандарты (ГОСТ), которые содержат описания и количественные критерии оценки технологии.

Примерами являются ГОСТ 9.308-85, 9.309-86, 9.005-72, 9.908-85 и другие. Их дополняют документы с требованиями в области охраны труда, например, ГОСТ 12.3.008-75.

Хромирование в домашних условиях

Для непромышленного хромирования требуются химикаты, которые сложно получить обычному человеку и которые вредны для процесса.

Например, CrO3 (хромовый ангидрид, основной элемент электролита) — токсичное вещество, вызывающее рак. Поэтому «собственная» технология хромирования должна быть проверена как часы с точки зрения безопасности.

Лучше, если работы будут проводиться в отдельном гараже или мастерской. Сама заготовка должна быть подготовлена путем электрохимической обработки: Ее очищают, обезжиривают и погружают в хромовый электролит на 4-6 минут.

Вопросы безопасности гальваники своими руками

Рабочая среда гальванического процесса, сам электролит, представляет опасность для здоровья человека. В любой концентрации и при любых условиях (особенно в домашних условиях) он представляет собой опасную смесь химических веществ. Контакт со многими из них создает риск химических ожогов и отравлений.

Некоторые электролиты способны к некоторому взрывному поведению — с образованием брызг и капель при кипении или охлаждении (естественное следствие изменения температуры). Маловероятно, что повышенная кислотность состава оставит невредимым что-либо в окружающей среде.

Опасность становится еще больше, когда раствор становится электрически заряженным: При этом выделяется большое количество токсичных паров. Важнейшим техническим средством защиты здоровья является достаточно мощная система принудительной вентиляции.

Несколько слов об электробезопасности: при подготовке и проведении процесса существует высокий риск поражения электрическим током. Значительные напряжения разомкнутой цепи и активные токи требуют хорошего заземления и отработанных приемов работы с электрическими цепями.

В любом случае гальваник должен использовать соответствующие СИЗ: защитные очки, респиратор, резиновые перчатки, защитный фартук и простую рабочую спецодежду. Огнетушитель, аптечка и фонарь должны быть всегда под рукой.

Внимание уделяется технике работы. Опытные работники знают, что в гальваническом цехе строго запрещено принимать пищу и питьевую воду, равно как и простое хранение продуктов.

Электролиты должны готовиться с учетом свойств отдельных компонентов — например, во избежание химической реакции в воду следует наливать кислоту.

Краткая история развития и преимущества гальваники

Название «гальваника» происходит от имени ученого, который впервые применил этот метод на практике. Итальянец Луиджи Гальвани создал прибор, проложивший путь к созданию семейства аккумуляторов и других автономных источников энергии, и разработал теорию этой технологии, изучая электрофизические процессы в физиологии.

Однако именно ученому Борису Якоби принадлежит заслуга внедрения гальванического покрытия в промышленных целях. К концу 1840-х годов гальваника стала использоваться для производства монет, некоторых предметов посуды и произведений искусства.

К основным преимуществам этой технологии относятся следующие:

- оперативное и надёжное получение однородной плёнки для самой сложной геометрии детали;

- мощное сцепление покрытия с материалом основы, что сказывается на долговечности;

- сравнительно лёгкая регулируемость толщины образуемого слоя;

- технологическая простота и надёжность метода;

- значительная плотность металлического покрытия;

- доступность реактивов и относительная дешевизна организации.

Функциональность и эстетика гальванических покрытий отличаются высоким качеством. По этой причине гальваника используется в промышленности, производстве приборов, ювелирных изделий, инструментов и даже косметики.