Материал, прошедший первую закалку, хранится в резервуаре с жидкой солью при температуре о т-100 д о-50 °C. Такая закалка выполняется за один этап, и финишная обработка не требуется. Эта закалка выполняется в один этап, и финишная обработка не требуется.

Характеристики,классификация и маркировка инструментальных сталей

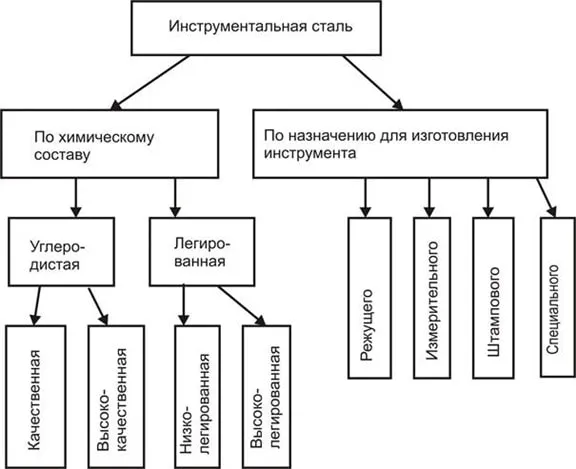

Инструментальная сталь — это легированная или углеродистая сталь, пригодная для изготовления режущих и измерительных инструментов, инструментов для холодной и горячей штамповки и деталей машин, подверженных сильному износу при умеренных динамических нагрузках.

Стальные изделия отвечают требованиям по форме, размерам и допускам:

- прокат стальной горячекатаный круглый — ГОСТ 2590-88;

- прокат стальной горячекатаный квадратный — ГОСТ 2591-88;

- прокат стальной горячекатаный шестигранный — ГОСТ 2879-88;

- прутки кованые квадратные и круглые — ГОСТ 1113-88;

- полосы — ГОСТ 103-76, ГОСТ 4405;

- прутки, мотки калиброванные — ГОСТ 7417, ГОСТ 8559, ГОСТ 8560 квалитетов h11 и h12;

- прутки со специальной отделкой поверхности — ГОСТ 14955 квалитетов h11 и h12.

Преимущества и ассортимент

Инструментальная сталь — один из самых востребованных материалов на рынке. Этот сплав характеризуется высокой твердостью и низкой стоимостью. Однако у материала есть один недостаток — низкая износостойкость, поэтому его не используют для производства деталей машин и оборудования, которые подвергаются постоянным нагрузкам.

Сортамент этого материала следующий:

- горячекатаные квадраты и круги;

- кованые полосы, круги и квадраты.

Углеродистая сталь: состав, классификация, ГОСТ.

Читайте также: Сталь: определение, классификация, химический состав и применение.

Быстрорежущая инструментальная сталь

Быстрорежущие стали отличаются от всех вышеперечисленных видов сплавов инструментальной стали более высокой стойкостью к красноломкости. Эти сплавы не изменяют своих механических свойств при температуре до 650 ºС. Это позволяет увеличить скорость резания в 5 раз и стойкость инструмента в 32 раза.

Это становится возможным благодаря добавлению в химический состав вольфрама или его молибденового аналога. На теплостойкость также положительно влияет добавление таких металлов, как кобальт, ванадий и хром. Наиболее распространенными марками, используемыми в производстве станков и автоматов, являются Р18, Р12, Р6М4 и Р10К5Ф5. Из этой группы инструментальных сталей следует отметить R12, так как она является самой твердой и износостойкой.

Термическая обработка этих стальных сплавов включает закалку при 1250ºC и многократный низкотемпературный отжиг при 350ºC. Превышение этих температур крайне нежелательно, так как приводит к резкому снижению механических свойств, особенно хрупкости. Для улучшения антикоррозионных свойств высокоскоростные фрезы иногда дополнительно обрабатывают паром.

Читайте также: настольный токарный станок metal master

Сферы применения инструментальных сталей

Инструментальная сталь — это сплав с содержанием углерода не менее 0,7 %. Ее структура может быть проредуктивной, l-мостовой или сверхпроводящей. Инструментальные стали с различной микроструктурой отличаются наличием вторичных карбидов. В сплавах с прорефлекторной микроструктурой вторичные карбиды отсутствуют. Однако карбиды неизбежно присутствуют во всех этих микроструктурах: Они образуются во время эвтектоидных превращений или являются результатом распада мартенсита.

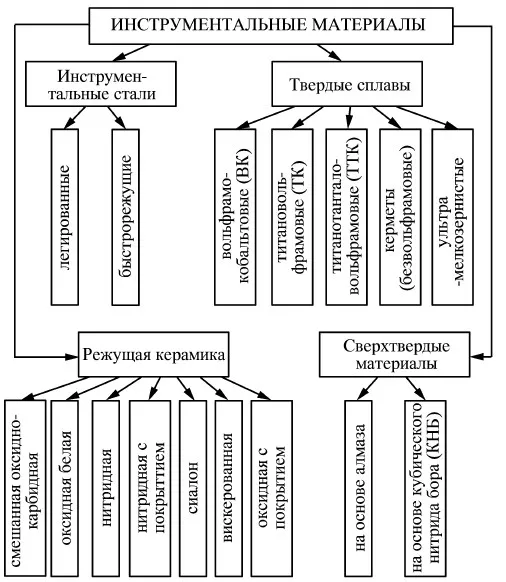

Классификация инструментальных материалов

Инструментальные стали широко применяются в современной промышленности. Они используются в производстве:

- рабочих деталей штампов, работающих по принципу холодного и горячего деформирования;

- высокоточных изделий;

- режущего инструмента;

- измерительных приборов;

- литейных прессформ, которые работают под давлением.

В зависимости от области применения к инструментальным сталям предъявляются особые требования. Однако существуют критерии соответствия, одинаковые для всех марок:

- достаточный уровень вязкости (особенно актуальна эта характеристика для деталей, подвергающихся в ходе эксплуатации ударам);

- высокая прочность;

- износостойкость;

- высокий уровень твердости.

Сплавы, предназначенные для холодного резания, должны также иметь гладкое поперечное сечение при обработке, стабильность размеров и формы и характеризоваться пределом прочности и упругости. А инструментальные стали, пригодные для горячей штамповки, должны обладать высокой теплопроводностью, быть стойкими к закалке и выдерживать перепады температур. Стали, используемые для изготовления режущих инструментов, также должны отвечать определенным требованиям.

Требования к инструментальным сталям

Требования ко всем углеродистым инструментальным сталям следующие:

- хорошая обрабатываемость методом резки металла;

- низкая чувствительность к перегреву;

- низкая восприимчивость к процессам прилипания и приваривания к обрабатываемым деталям;

- хорошая шлифуемость;

- восприимчивость к прокаливанию;

- пластичность в горячем состоянии;

- способность противостоять обезуглероживанию;

- устойчивость к образованию трещин.

Виды инструментальных сталей

Все инструментальные стали делятся на 5 основных групп.

Все инструментальные стали делятся на пять основных групп: Жаропрочные и вязкие.

Очень твердые и вязкие, не жаропрочные.

Эти сплавы характеризуются низкой степенью легирования и умеренным содержанием углерода. Они также характеризуются низкой прокаливаемостью.

Высокая твердость, жаропрочность и износостойкость.

К этим маркам относятся быстрорежущие стали (с высоким содержанием легирующих элементов), а также сплавы с лентебуритной структурой, содержащие более 3 % углерода.

Износостойкие, высокотвердые и умеренно жаропрочные стали.

Это стали с заэвтектоидной или лентебуритной структурой, содержащие от 2 до 3 % углерода и от 5 до 12 % хрома.

Стали с высокой твердостью и низкой жаропрочностью

Состав этих инструментальных сталей с твердой эвтектоидной структурой либо не содержит легирующих элементов, либо содержит их в незначительном количестве. Твердость этих сплавов обусловлена высоким содержанием углерода в их составе.

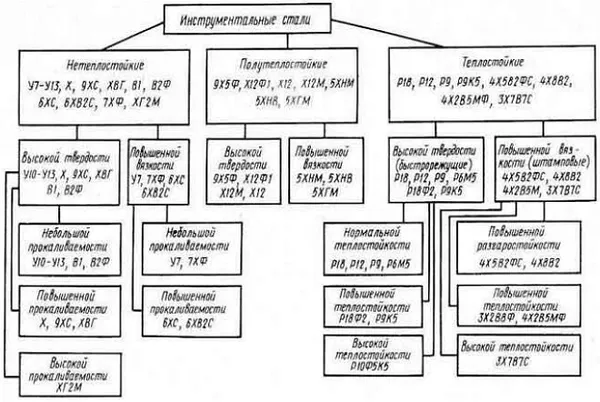

Классификация инструментальных сталей в виде диаграммы

Важным параметром инструментальной стали является степень ее твердости. Как правило, стали высокой твердости нежелательны для инструментов, которые в процессе эксплуатации подвергаются ударным нагрузкам. Это объясняется тем, что такие сплавы обладают низкой вязкостью и значительной хрупкостью, что может привести к поломке изготовленного из них инструмента.

По степени твердости можно выделить две категории инструментальных сталей:

- с высоким уровнем вязкости (содержание углерода в пределах 0,4-0,7%);

- с высокой износостойкостью и твердостью (углерода в них содержится больше: 0,7-1,5%).

Дробящие стали высокой твердости.

Эти категории различают в соответствии с их прокаливаемостью. Различают высоколегированные стали (возможный диапазон твердости 80-100 мм), высокие (50-80 мм) и низкие (10-25 мм).

Основные разновидности

Имеющиеся в настоящее время инструментальные стали делятся на пять основных групп:

- Вязкие и теплостойкие. Чаще всего это доэвтектоидные и заэвтектоидные составы, в структуре которых из вспомогательных компонентов используют хром, молибден и вольфрам. Отличаются незначительным или средним содержанием углерода. Инструменты, изготавливаемые из инструментальных сталей данной категории, – это изделия, предназначенные для эксплуатации в условиях постоянных повышенных температур.

- Вязкие и высокотвердые. Характеризуются минимальным уровнем легирующих элементов и средним значением углерода. Также отличаются незначительным уровнем прокаливаемости.

- Тепло- и износостойкие. Это основной материал для серийного изготовления режущего инструмента. Доля элемента в данных сплавах может достигать 3% (стали с ледебуритной структурой).

- Износостойкие и с умеренным значением теплостойкости. Содержат от 5 до 11% хрома, а также 1,5–3% углерода.

- Нетеплостойкие и высокотвердые. В структуре таких материалов могут вовсе отсутствовать легирующие компоненты. Необходимый уровень твердости достигается за счет высокого содержания углерода в их составе.

Важно отметить, что каждая из этих групп материалов включает в себя различные марки стали. Например, только в жаропрочных составах существует 8 марок продукции. И каждая из них имеет несколько подвидов.

Штамповая инструментальная сталь

Отвечая на вопрос, что делают из инструментальной стали, нельзя обойти вниманием такие изделия, как инструменты для горячей и холодной штамповки. Они изготавливаются из различных видов углерода:

- Рабочие элементы для холодных штампов, как правило, делают на основе сталей У10, У11 и У12. Уровень их твердости находится в пределах 57–59 единиц по шкале Роквелла (HRC), что обеспечивает отличную сопротивляемость деформациям, точечным и поперечным нагрузкам. При этом штампы больших габаритов могут изготавливаться из хромированных марок стали (например, Х9 или Х6ВФ).

- Функциональные элементы промышленного оборудования для горячей деформации заготовок подвержены не только механическим факторам, но и термическим перегрузкам. Поэтому к материалам для их производства предъявляется ряд особых требований, в том числе способность к теплопроводности, устойчивость к растрескиванию (в условиях резких перепадов температурного режима) и окалинам. Наиболее востребованными являются материалы марок 4ХСМФ и 5ХНМ.

Независимо от назначения, любое изделие, подвергающееся в процессе эксплуатации критическим ударным нагрузкам, должно обладать оптимальным уровнем вязкости. По этой причине при производстве пуансонов и прессов широко используются материалы с высоким составом сплава и минимальным содержанием углерода. При изготовлении ударных инструментов они подвергаются дополнительной термической обработке для достижения однородной структуры на уровне кристаллической решетки.

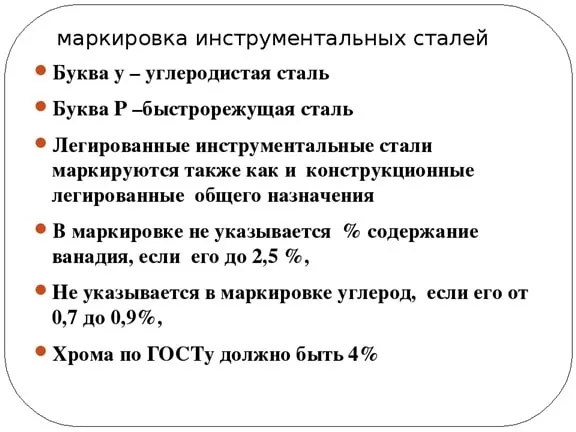

Маркировка

Как правило, в инструментальную сталь добавляют легирующие компоненты для улучшения физико-химических и механических свойств материала. Согласно ГОСТу, эти добавки обозначаются буквенными символами в кодировке, чтобы можно было идентифицировать элементы, составляющие основу инструментального материала. Каждая буква дополняется цифровым обозначением, указывающим на долю соответствующего элемента.

Если цифра отсутствует, это означает, что концентрация примесей не превышает 1%. Первым в маркировке каждой стали стоит количество углерода. Например, марка с обозначением 6ХС означает, что сплав содержит 0,6% углерода и менее 1% кремния и хрома.

Быстрорежущие сплавы маркируются буквой «Р» впереди и цифрой, указывающей на процентное содержание вольфрама в структуре. Затем следует буква, указывающая на составляющие сплава и их концентрацию.

Если в маркировке присутствует буква «Sch», это означает, что изделие подвергнуто электрополировке. Соотношение хрома и молибдена не указывается для составов для высокоскоростного резания из-за его низкого значения.

Марки и категории

Все группы инструментальных металлов можно условно разделить на следующие категории.

Жаропрочные и вязкие — это сплавы хрома с вольфрамом и молибденом. Содержание углерода в этих металлах умеренное или низкое.

Очень твердые и мягкие и жаропрочные стали имеют минимальное количество легирующих элементов и умеренное содержание углерода. Эти материалы характеризуются низкой прокаливаемостью.

Высокотвердые и жаропрочные стали обычно представляют собой быстрорежущие сплавы с высоким содержанием легирующих элементов. К ним относятся материалы с линзовидной структурой и содержанием углерода более 3 %.

Высокотвердые, износостойкие стали со средними параметрами жаропрочности — характерной особенностью этих сплавов является добавление 15% хрома и 23% углерода.

Нормальные сплавы и стали — эти марки различаются по содержанию серы и фосфора. Чем выше марка, тем меньше доля вредных добавок.

Высокотвердые и нежаропрочные — эти составы инструмента не содержат легирующих элементов или их массовая доля минимальна. Твердость нелегированных и низколегированных металлов определяется высоким содержанием углерода.

Существует множество марок инструментальной стали. Наибольшее промышленное применение имеют У7А, У8, а также У8А и У9 — они характеризуются износостойкостью, повышенной твердостью и плотностью. Они не изменяются и не деформируются при механическом воздействии. Сорта U10 и выше также обладают повышенной пластичностью, но становятся более пластичными при сильном термическом напряжении, что значительно ограничивает область их применения.

Применение

Высококачественная инструментальная сталь широко используется в промышленности. Основными областями применения являются строительная промышленность:

- режущих инструментов;

- приборов для измерений;

- пресс-форм, эксплуатирующихся под высоким давлением;

- рабочих элементов штампов, работающих по принципу холодного либо горячего деформирования;

- металлоизделий высокой точности.

Сталь У7 обладает хорошей коррозионной стойкостью и низкой электропроводностью. Этот металл оптимально подходит для изготовления валов, стамесок и других деревообрабатывающих инструментов. Его можно использовать для молотков, клещей, пил, а также для крючков, игл и стамесок.

У10 и У11 — эти сплавы устойчивы к деформации и не подвержены местному нагреву. Кроме того, они устойчивы к ржавчине. Использование легирующих добавок значительно улучшает физические свойства марок и делает их гибкими. Эти материалы востребованы для изготовления напильников, ленточных пил, сверл и роликов.

У8 и У9 — эти марки также обладают хорошей вязкостью, но гораздо менее термостойки. Они используются в оборудовании для мастерских, ленточных пилах, роликах, валах и зубилах. Их также используют для изготовления деталей часов, гвоздей, заклепок, винтов и болтов.

У12 — это высокопрочная сталь без легирующих элементов. Она подходит для изготовления валов, ручных пил, напильников, зубил и других высокопрочных деталей, которые не нагреваются до средних и высоких температур.

U13 является необработанным сплавом и становится вязким только в результате термической обработки. Эти материалы используются для изготовления обрабатывающих инструментов, напильников, медицинского оборудования и гравировальных устройств.

Типы инструментальных сталей по ГОСТу

ГОСТ дает следующую классификацию инструментальных сталей:

- Углеродистые инструментальные стали (ГОСТ 1435-99) с маркировкой У10, У12 и т. д. Цифрой указывается количество углерода в сплаве. Размерность берут в сотых долях процента. Если сталь имеет меньшее число отрицательных включений, а именно серы или фосфора, которые ухудшают механические свойства стали, то такой сплав принято обозначать добавлением литеры «А» (У12А и т. п.).

- Легированные инструментальные стали (ГОСТ 5950-2000). Обозначаются Х, 5ХВГ, 9ХС и т. п. Первая цифра в маркировке обозначает сотую долю процента карбидов в сплаве. Если цифры нет, то процент карбида составляет 1 %. Литеры указывают на наличие в сплаве легирующих веществ.

- Быстрорежущие инструментальные стали (ГОСТ 19265-73) обозначают буквой «Р». Цифра в маркировке показывает примерное количество вольфрама. Если в сплаве присутствуют кобальт или ванадий, то в маркировке пишут литеры «К» и «Ф». Хром в данной стали содержится в количестве 3-4 %, поэтому в маркировке его не показывают.

- Штампованные инструментальные стали (ГОСТ 1265-74) обозначают так же, как и легированные. Бывают холодного и горячего деформирования.

Характеристики высоколегированной инструментальной стали

Быстрорежущая сталь с содержанием углерода 0,7-1,4% с высоким содержанием карбидов хрома, вольфрама, молибдена и ванадия используется в качестве основы для производства инструментальной стали с высоким содержанием легирующих элементов.

Это значительно повышает термическую стойкость (до +670 °C), износостойкость и прочность изделия из сплава. Эти свойства также увеличивают скорость шлифования смеси почти в четыре раза по сравнению с другими сплавами той же группы (US или NLIS).

Наиболее важные свойства быстрорежущей нержавеющей инструментальной стали:

- Горячая твердость . Инструменты для резания изготавливают из быстрорежущей стали, которая способна сохранять твердость даже при температуре +600 °С. Это обусловлено тем, что в рабочем состоянии режущий инструмент интенсивно отдает тепло, часть (бывает до 80 %) которого идет на его разогрев. Это провоцирует отпуск материала и значительное снижение его твердости. Но стоит обратить внимание, что при температуре резания менее +200 °С твердость углеродистой стали будет выше, тем твердость быстрорежущей инструментальной стали при аналогичной обработке.

- Красностойкость . Все марки инструментальной режущей стали имеют повышенный показатель красностойкости – коэффициент, определяющий промежуток времени, за который сталь способна выдержать большую температуру и сохранить при этом свои рабочие свойства.

- Сопротивление разрушению . Быстрорежущая сталь более прочная, что позволяет сделать инструмент с большой глубиной и подачей резки.

Быстрорежущая сталь («rapid steel», где «rapid» означает скорость) была впервые разработана в Великобритании.

Поэтому обозначение этой стали начинается с буквы «P», за которой следует цифра, указывающая на процентное содержание вольфрама.

Затем следуют буквы «F», «M» и «K», которые указывают на процентное содержание ванадия, молибдена и кобальта в сплаве.

По общепринятой практике быстрорежущую сталь принято делить на три группы в соответствии с содержащимися в ней отдельными элементами. Маркировка конкретного сплава указывает на тип, к которому его можно отнести.

- сталь марок Р6М5Ф2К8, Р10М4Ф3К10 и др. – содержание кобальта до 10 %, вольфрама до 22 %;

- сталь марок Р9К5, Р10Ф5К5, Р18Ф2К5 – содержание кобальта до 5 %, вольфрама до 18 %;

- сталь марок Р65М, Р12, Р18, Р9 – содержание вольфрама до 16 %, кобальта не содержит.

Наличие вольфрама в сплаве влияет на режущие свойства быстрорежущей стали.

Важно знать, что повышенное содержание вольфрама, кобальта и ванадия приводит к неоднородности карбидов в сплаве, что вызывает обесцвечивание режущих кромок в процессе эксплуатации. Если сталь содержит молибден, то весь срез будет иметь постоянные значения твердости.

Марки высоколегированной инструментальной стали

Общий перечень высоколегированных инструментальных сталей и сплавов, последовательно появлявшихся в промышленности, включает Р9 и Р18 — первые марки легированной инструментальной стали. Сплав P9 содержит 0,8% углерода, 4% хрома, 9% вольфрама и 2% ванадия. Сплав Р18 содержит 0,8 % углерода, 4 % хрома, 18 % вольфрама и 1 % ванадия. Он обладает повышенной жаропрочностью.

Сталь Р18 отличается от Р9 тем, что ее износостойкость в два раза выше, чем у Р9, поскольку в ней содержится в три раза больше свободных карбидов. Кроме того, Р18 легче поддается механической обработке и менее склонна к «подгоранию». По этой причине Р18 считается эталонной сталью по сравнению с другими марками стали этой группы.

Чтобы улучшить режущие свойства режущего инструмента и снизить содержание дорогостоящего вольфрама, российские ученые разработали эту марку:

- молибденовые режущие сплавы – марки Р9М4, Р6М5, Р6М3;

- кобальтовые режущие сплавы – марки Р9К10, Р9К5;

- ванадиевые режущие сплавы – марки Р18Ф2, Р14Ф4, Р12Ф3, Р9Ф5;

- комбинированные быстрорежущие сплавы с легирующими добавками – марки Р18Ф2К5, Р12Ф2М3К8, Р12Ф4К5, Р6М5К5.

Эту и другие марки стали (их насчитывается более 40) можно разделить на три группы по эксплуатационным характеристикам и жаропрочности: нормальные, повышенные и высокие:

Рекомендуемые статьи

Режущие инструменты для станков изготавливаются из высококачественных режущих инструментальных сталей.

Чтобы правильно выбрать качественную инструментальную сталь для конкретных условий работы, специалисты металлообрабатывающей промышленности должны знать классы сплавов, их характеристики и свойства, ориентироваться в свойствах легирующих добавок, различать быстрорежущую сталь и нержавеющую инструментальную сталь и делать выбор на основе технологических и функциональных показателей, которые зависят от легирующих добавок, содержащихся в режущих инструментальных сталях.