Технологически верно выполненная точечная сварка обеспечивает высокую надежность соединения, позволяя ему сохранять свои эксплуатационные характеристики даже в сложных климатических условиях. В случае возникновения повреждений, как правило, нарушаются основные материалы, а не зоны соединения, что свидетельствует о качестве сварного шва.

Описание технологии точечной сварки

Точечная сварка представляет собой один из наиболее распространённых технологий контактной сварки. Она отличается от других методов тем, что соединение деталей осуществляется исключительно в заданных точках, что позволяет создать прочные связи между элементами с минимальными затратами материала и времени.

Историческая справка

Первую возможность соединения металлических заготовок методом стыковой сварки продемонстрировал в 1856 году британский физик Уильям Томсон. После изучения его работ, российский инженер Николай Бенардос (1842-1905) разработал методику и создал аппарат, позволяющий выполнять как точечную, так и шовную сварку. В современном контексте, доля этих технологий в объёме всех сварных соединений в России превышает 70%.

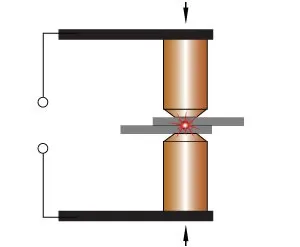

Принцип действия

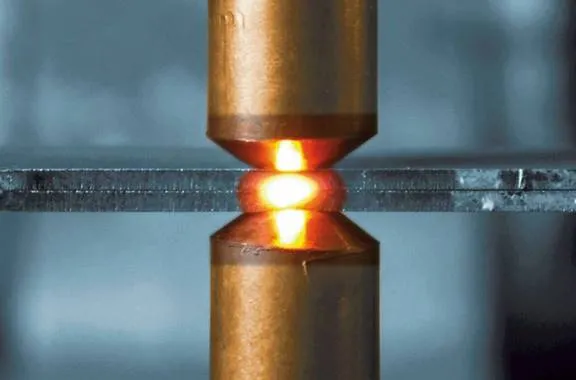

В общем смысле, любая технология точечной сварки строится на наборе элементарных операций, основанных на эффекте разогрева проводника электрическим током (закон Джоуля-Ленца). При помощи мощного и кратковременного электрического импульса в зоне сварки происходит:

- разогрев металла до состояния плавления;

- пластическая деформация материала в области контакта, вызванная давлением, создаваемым электродами;

- формирование ядра из расплавленного металла;

- образование защитного пояска, который предотвращает доступ кислорода к жидкому металлу.

После прекращения подачи электрического тока расплавленный металл кристаллизуется, соединяя свариваемые детали между собой. На этом процесс образования сварной точки завершается, и цикл может повторяться.

Примечание: В рамках одного сварного цикла можно получить одну точку соединения (при одноточечном методе) или несколько точек (при многоточечном методе).

ВАЖНО! Для достижения максимальной прочности соединения контактные поверхности электродов должны изготавливаться из износостойких материалов с высокой электропроводностью. Это позволит минимизировать сопротивление в сварочных точках и максимизировать плотность токового импульса.

Достоинства:

К основным положительным качествам любых модификаций точечной сварки относятся:

- возможность соединять особенно тонкие детали, выполненные из различных групп металлов;

- высокая прочность соединительных мест;

- эстетический внешний вид точек соединения;

- большие возможности для автоматизации технологического процесса, что сокращает необходимость в большом количестве обслуживающего персонала;

- высокая производительность, достигающая до 800 соединительных точек в минуту;

- низкая себестоимость;

- уменьшение использования расходных материалов.

Кроме того, сварочное оборудование обладает простотой в управлении, что делает его доступным и не требует привлечения высококвалифицированного персонала для обслуживания.

Принцип работы

Физика процесса является достаточно интуитивной и понятной, даже для школьного курса. Мы знаем, что при прохождении электрического тока через проводник происходит его нагрев. При этом, чем больше сила тока, тем выше температура нагрева. В процессе точечной контактной сварки свариваемые детали становятся проводниками. Их укладывают друг на друга, зажимают специальными электродами и подают электрическое напряжение.

Поскольку сопротивление в области соединения крайне низкое, даже при напряжении всего в несколько вольт могут протекать токи в сотни и даже тысячи ампер, в зависимости от возможностей источника питания. Токи такого величия приводят металл к значительному уровню нагрева и размягчения, а при большом давлении от электродов создаются условия для взаимной диффузии и соединения материалов.

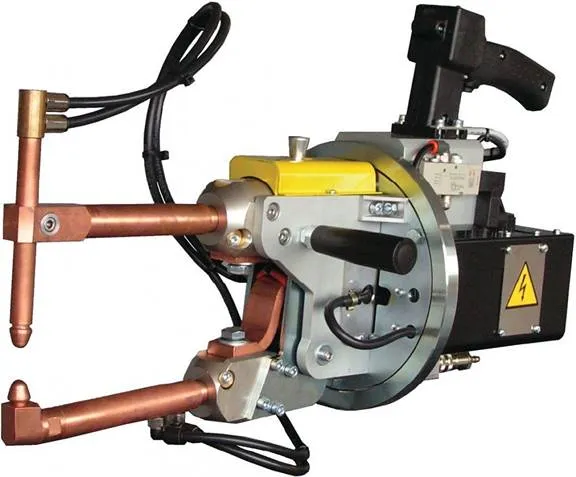

Основная задача сварочного аппарата заключается в создании достаточного усилия сжатия деталей электродами и подаче значительных токов в момент сварки. Кроме того, необходимо обеспечить эффективное охлаждение электродов, в противном случае они могут просто расплавиться, так как по ним проходит такой же ток, как и по соединяемым деталям.

Точечная контактная сварка

Технология

Технология точечной сварки включает в себя хороший набор знаний и опыта, предлагая методы и способы достижения наилучших результатов в процессе соединения. В рамках технологии описываются специальные оснастки и приспособления, используемые для сборки деталей в узлы и агрегаты. Цель настоящей статьи — ознакомить читателя с аспектами технологии, связанными с порядком сваривания деталей и разнообразием режимов работы сварочного оборудования.

Сварка деталей должна производиться строго согласно определённому порядку. В первую очередь производят сварку углов изделия и тех областей, которые соприкасаются с ребрами жесткости. Это позволяет создать каркас жесткости, внутри которого будут сварены участки, подверженные деформации. При соединении длинных листов важно выполнять сварку в направлении от центра к краям. Ключевой проблемой при сварке длинных листов может быть образование гофр между точками сваривания. Чтобы избежать такого явления, следует производить сварку поочередно, без пропусков, обеспечивая достаточно сильное прижимное усилие.

Этапы

Основная схема работы при точечной сварке состоит из четырёх этапов. На первом этапе зажимается соединяемый материал электродами сварочной машины. Во втором этапе подаётся ток для разогрева, который поддерживается до расплавления точки сваривания и формирования литого ядра.

При третьем этапе усиливается давление электродов, пока ток продолжает проходить через соединение. Четвертый этап подразумевает отключение электрического напряжения, что вызывает снижение давления от электродов и их отвод от сварочной зоны.

Режимы

Выбор режимов сваривания зависит от множества факторов. При этом технологи должны учитывать отличия в материалах, их толщине и конфигурации деталей. Режимы разрабатываются и описываются технологами с учётом следующих параметров:

- площадь контактной поверхности электродов;

- время прохождения тока;

- давление электродов;

- величина тока.

Технологический процесс также включает требования к частоте и способу заточки электродов, что обеспечивает соблюдение всех вышеперечисленных показателей, таких как площадь контакта и величина тока. В процессе технологии определяется частота замены наконечников электродов для предотвращения их критического износа.

Также отдельными пунктами прописываются рекомендации по окончательной обработке изделия. К примеру, стальные детали обрабатываются при помощи специального напильника, в то время как для алюминия достаточно использовать наждачную бумагу.

Плюсы и минусы контактной точечной сварки

Как и любая технологическая операция, контактная точечная сварка имеет свои преимущества и ограничения. В первую очередь перечислим её плюсы:

- Разнообразие методов выполнения сварки: имеется возможность быстро и эффективно выполнить точечную сварку, шовную (путём контактной стыковой сварки) и рельефную сварку, что обеспечивает её функциональность.

- Позволяет соединять элементы различных толщин.

- Обеспечивает соединение сплавов с различным химическим составом.

- Существуют возможности варьирования временных режимов контактной сварки и её мощности.

- Качественно выполненные соединения с помощью точечной контактной шовной сварки способны выдерживать высокие нагрузки при давлении (в таких областях, как паровые котлы или стыки рельс), а также динамические нагрузки и нагрузки на разрыв.

- Производительность точечной сварки достаточно высока (время на одну точку составляет от 0,02 до 1 сек), что делает её крайне подходящей для внедрения в производственные линии.

- Автоматизация процессов свариваемого производства сводит к минимуму вероятность ошибок, связанных с человеческим фактором.

- Имеет большое количество вариантов исполнения: доступны стационарные, подвесные (при использовании контактной точечной сварки клещами) и передвижные агрегаты.

- Необходимость в предварительных работах отсутствует: такие как нагрев заготовок или погружение в защитную среду и т.д.

- Процесс не оказывает вредного воздействия на окружающую среду.

Однако, несмотря на явные преимущества, контактная точечная сварка также имеет определённые недостатки, которые в основном касаются стоимости выполнения технологии и организации процесса. Перечислим основные из них:

- повышенные требования к допускам (таким как диаметр и толщина стенок);

- необходимость использования высокомощного питания для электрических станций;

- узкая специализация оборудования;

- высокая стоимость собственного оборудования;

- для контактной точечной сварки деталей нужно использовать ограниченные пространства.

Области применения точечной контактной сварки

Точечная сварка чаще всего применяется в бытовых условиях, когда требуется быстро получить надёжное соединение металлических компонентов. Ключевое преимущество заключается в том, что для этого не обязательно профессиональное владение технологией — оборудование можно создать и в домашних условиях.

Часто контактная шовная точечная сварка используется для соединения:

- элементов из профлиста (при выполнении как декоративных, так и строительных кровельных работ);

- труб, способных выдерживать значительное давление, предназначенных для эксплуатации в агрессивных средах и т.д.;

- медных деталей (например, в автотранспорте, на железнодорожных рельсах, в узлах автомобилей).

Технология

Процесс соединения заготовок методом точечной сварки проходит несколько этапов:

- Предварительная очистка поверхностей заготовок от краски и ржавчины, а также подгонка и выравнивание для обеспечения плотного соприкосновения заготовок.

- Установка деталей в специальные клещи и сжатие с минимальным прогибом, чтобы обеспечить максимальный контакт в зоне стыка.

- Подача электрического разряда на электрод для нагрева металлической структуры, расплавления и последующего формирования сварного ядра.

- Ослабление сжатия, чтобы предотвратить выход расплавленного вещества. Этот этап возможен только на автоматизированных моделях, в агрегатах с ручным управлением данный этап отсутствует.

- Прекращение подачи электрического тока. Время воздействия зависит в первую очередь от толщины и типа сплава заготовок; определяется визуально — как только рабочая область приобретает красный оттенок, подача прекращается.

- Максимальное сжатие деталей для лучшего формирования ядра во время остывания и снятия напряжения, что является профилактикой деформации.

- Снятие готовой конструкции с устройства.

Благодаря оптимальному сжатию в момент подачи тока удается избежать разбрызгивания расплавленного вещества.

Ошибки и их причины

Иногда при нарушении технологических процессов могут возникать дефекты, некоторые из которых описаны ниже:

- Прожог. Эта ошибка характерна для начинающих сварщиков и возникает при использовании любой сварочной технологии. Прожиг происходит при слишком высокой силе тока, чрезмерном сжатии и недостаточной очистке поверхности заготовки.

- Выплеск внутри. Дефект проявляется в виде зазора между заготовками, что происходит из-за выхода расплавленного вещества за пределы сварного ядра. Это может происходить из-за слишком длительного воздействия или неоправданно высокой силы тока. При достаточном сжатии щели между деталями может не возникнуть, но при этом уменьшится толщина в точке стыка.

- Выплеск с наружной стороны. В данном случае расплавленная масса выходит с внешней стороны заготовок. Дефект образуется, когда детали недостаточно сильно сжаты.

Возможные трудности

Качество сварного соединения зависит не только от применяемого метода, но и от материала, из которого выполнена заготовка.

На заводах, где часто работают с деталями из сплавов с высокой теплопроводностью (например, медь и алюминий), необходимо учитывать определённые нюансы для получения качественной сварной точки. Важно помнить, что элементы из этих материалов очень быстро отводят касается тепла, и для их соединения ток должен быть с высокой плотностью, достигающей 120-300 А/кв.мм.

Другой проблемой может стать прилипание частичек алюминия к электродам, а также частиц меди, из которых, как правило, изготавливаются электроды, к алюминию во время работы. Чтобы снизить количество подобных инцидентов, нужно очень тщательно очищать поверхности как заготовок, так и электродов. Также стоит учесть, что благодаря более низкому электрическому сопротивлению, осуществлять точечную сварку алюминиевых сплавов значительно проще, чем чистого алюминия.

Для достижения качественного сварного соединения с использованием таких материалов необходимо соблюдение определённых значений сварного тока и времени сварки. Если произойдёт хоть небольшое отклонение от необходимых параметров, соединение окажется ненадёжным и может быстро разорваться. Например, несоблюдение рекомендованного времени сварки или недостаточное усилие сжатия электродов приведёт к образованию непрочной сварной точки.

Ниже представлена таблица с параметрами режима точечной сварки, необходимых для получения прочного сварного соединения деталей из алюминиевых сплавов:

| Алюминиевый сплав | Толщина одной детали, мм | Значение тока, к·А | Продолжительность сварки, сек | Значение усилия сжатия электродов, кН |

| 0,8 | 20 | 0,1 | 3 | |

| 1 | 24 | 0,12 | 4 | |

| 1,5 | 27 | 0,14 | 5 | |

| 2 | 30 | 0,18 | 7 |

Как определить качество сварного соединения

На каждом производстве обязательно должна проводиться проверка качества сварного соединения. Обычно для этого используются образцы, которые подвергаются разрушению.

Если сварка выполнена качественно, то на одной детали будет заметен глубокий кратер, а на другой останется само ядро сварной точки. Если это условие не выполняется, это свидетельствует о недостаточном проваре, и в этом случае необходимо увеличить усилие сжатия или продлить время сварки.

Ключевым объективным показателем, свидетельствующим о качестве соединения, является размер ядра сварной точки (площадь контакта). Для любого материала справедливо, что диаметр ядра должен составлять три толщины (S) более тонкой детали, при этом допустимый разброс колеблется в пределах 20%-80% от S. Если диаметр полученного ядра меньше указанного диапазона, это указывает на недостаточный провар, а если больше — на выплеск расплавленного металла.