В течение летнего сезона загрузка установки начинается с осевого вентилятора. С приходом холодов загрузку производят в три этапа одновременно и порционно, чтобы минимизировать теплопотери.

Особенности изготовления кирпича из глины

Современные строительные материалы, как правило, имеют довольно высокую стоимость, и поскольку для проведения строительных работ необходимо множество таких материалов, общие расходы на строительство могут оказаться значительными. Однако, даже такие традиционные строительные изделия, как кирпичи из глины, можно изготовить самостоятельно. Для этого необходимо правильно подготовить все необходимые материалы и компоненты для затворения глиняной смеси.

Кирпич остается безусловным лидером на рынке строительных материалов благодаря своим уникальным характеристикам, которые делают его подходящим материалом для возведения различных зданий и сооружений.

Для самостоятельного изготовления кирпича на основе глины требуется подготовить следующие инструменты и материалы:

- толкун — для размешивания и доведения смеси до нужной консистенции,

- настил — для укладки готовых изделий,

- песок — для улучшения качества глиняной смеси,

- глину — основной ингредиент,

- совок — для переноски материала,

- лопату — для работы с крупными объемами глины,

- творило — для формирования изделий,

- скобу — для временной фиксации,

- скребок — для выравнивания поверхности.

Перед началом процесса стоит убедиться, что глину можно добыть в достаточном количестве — как из карьера, так и на собственном участке. Качество используемого материала должно соответствовать необходимым стандартам, так как от чистоты и состава глины зависит прочность и долговечность готовых кирпичей. Поэтому перед началом работ желательно провести детальный анализ качества глины.

Анализ качества глины

На изображении представлена схема определения качества глины.

Перед тем, как использовать глину, необходимо проверить ее жирность. Это можно сделать одним из следующих способов. Наиболее простой метод включает использование 0,5 литра глины, в которую добавляется вода с постепенным перемешиванием. Процесс продолжается до тех пор, пока глина не впитает всю влагу и не станет прилипать к рукам. Из полученной смеси следует сформировать небольшой шарик диаметром около 5 см и лепешку диаметром 10 см. Эти фигуры нужно оставить в тени для высыхания на 3 дня.

После этого их стоит проверить на прочность: есть ли трещины на поверхности. Если такие трещины возникли, это свидетельствует о чрезмерной жирности глины, и в таком случае необходимо добавлять песок. Если трещин нет, можно протестировать прочность, бросив шарик с высоты 1 метра. Если глина имеет оптимальную жирность, шарик останется целым. Если же глина окажется слишком сухой, трещин не появится, однако она будет иметь низкую прочность. Для достижения необходимых характеристик жирности глины следует постепенно добавлять песок до получения идеальной пропорции. После этого глина будет готова к использованию в производственном процессе.

Выбор места для строительства Губского кирпичного завода

При выборе места для возведения Губского кирпичного завода (ГКЗ) рассматривались различные факторы, связанные с наличием ресурсов, необходимых для его функционирования:

- наличие месторождений глины,

- наличие месторождений песка,

- доступ к энерго- и водным ресурсам,

- площадь земельных участков, соответствующая требованиям,

- логистика поставок и сбыта,

- присутствие близлежащих населенных пунктов для обеспечения рабочей силы.

Таким образом, при выборе локации строительства использовался ресурсный подход, при котором учитывались все вышеуказанные факторы.

Как выбрать качественную глину

Чтобы произвести качественный кирпич, необходимо тщательно подходить к выбору сырья и использовать только высококачественную глину. Глина должна быть чистой, в ней не должно быть органических и каменистых включений. Вредные примеси, особенно известняковые, могут привести к разрушению кирпича. Наилучшими для производства кирпича считаются глины средней пластичности. Слишком сухие глины делают кирпичи хрупкими и недолговечными, а слишком жирные ведут к проблемам при сушке, вызывая трещины на поверхности.

Как правило, глину для керамического кирпича добывают в открытых карьерах с помощью одноковшовых экскаваторов. Оптимально, если производственный комплекс располагает собственными месторождениями, так легче контролировать качество сырья и его транспортировку к месту обработки. Примером служит Губский кирпичный завод, где сырье добывается из собственных карьеров и проходит контроль в лаборатории на соответствие установленным требованиям химических и физических характеристик.

Процесс ручного изготовления кирпичей

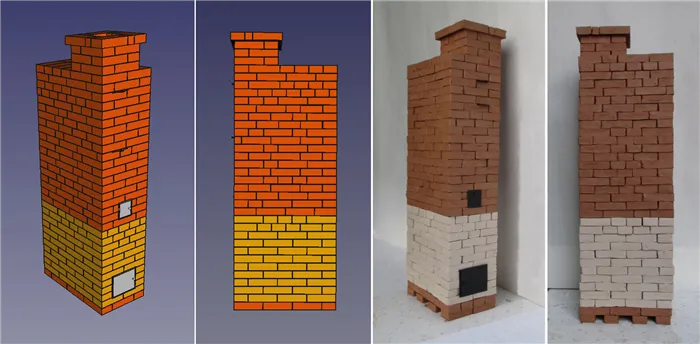

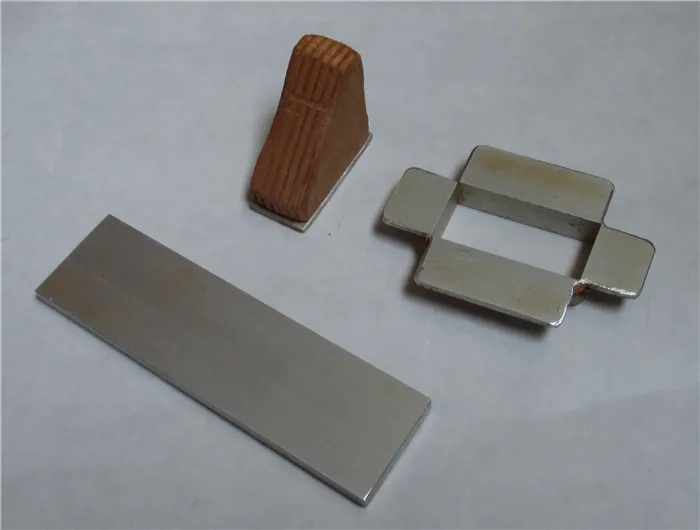

Сначала, когда я произвел несколько кирпичей вручную, понял, что этот подход требует слишком много усилий. К тому же, размеры получившихся кирпичей варьировались слишком сильно. Следовательно, необходимо было заняться изготовлением форм и установлением стандартов.

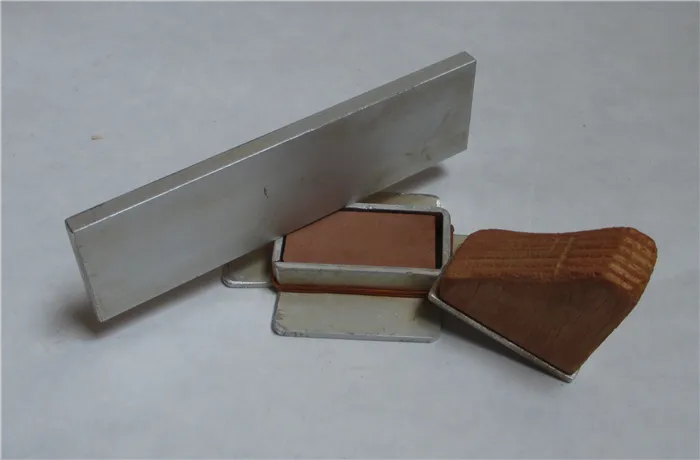

Параллельно с процессом создания формы я изучал информацию в Интернете, искал статьи и книги о технологиях массового и быстрого производства кирпичей. Наиболее простой из них — ручная формовка. Я также рассматривал возможность экструдирования глиняной массы с использованием шнеков или гидравлических толкателей, однако эти планы остались на более позднее время 🙂

Я подсчитал, что для печи требуется приблизительно 300 полноразмерных кирпичей (или около 500, если считать половинки, четвертинки и прочие части). Обычно за один час или полтора я мог производить около 20-25 кирпичей. Таким образом, за 18-22 вечера я трамбовал глину в формы и выталкивал готовые изделия на полки для сушки — и полный комплект изделий для сборки печи был готов!

Я работал с достаточно плотной и твердой глиной, выравнивал все девиации и параллельно подготавливал половинки и четвертинки, заранее оценивая их потребность. Именно по этой причине процесс растянулся. Индивидуальное производство занимало больше всего времени.

Закон квадрата и куба

Выбрав уменьшенный масштаб кирпичей, я на практике осознал закон квадрата и куба, который гласит:

Если физический объект увеличить в размере при сохранении неизменной плотности материала, его масса увеличивается пропорционально коэффициенту увеличения в третьей степени, тогда как площадь его поверхности изменяется в квадрате масштабного множителя.

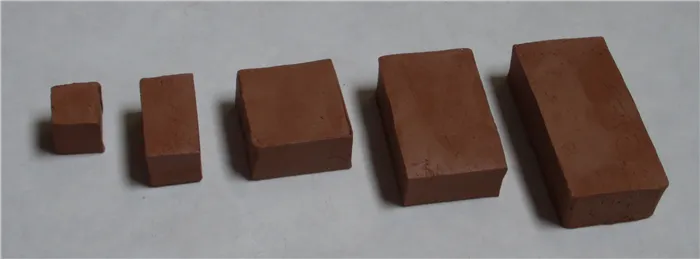

Пример: Реальный стандартный кирпич имеет размеры 250х120х65 мм и массу 3600 граммов. Плотность кирпича составляет 1846 килограмма на кубометр. Уменьшив размеры примерно в 6 раз, мы получим линейные размеры 42х20х11 мм и массу, равную 17 граммам.

То есть изменение линейных размеров в соотношении 1:6 привело к изменению веса в соотношении 1:211. Каждый желающий может повторить данный эксперимент у себя дома.

Практические выводы, применимые к моему эксперименту, показали, что масса всей модели печи составит не более 5-6 килограммов. Это очень удобно для постройки, транспортировки и хранения. Кирпичи таких размеров не являются миниатюрными (пинцет и лупа не понадобятся), но и не слишком крупные — нет необходимости таскать лишнюю тяжесть и занимать большую площадь для строительства. Все аккуратно собирается на столе или подоконнике.

Особенности технологического процесса

Глиняное сырьё, только что доставленное из карьера, редко подходит для производства качественных изделий. Чтобы улучшить его качества, следует подвергнуть его влиянию погодным условиям и механизированной обработке. Первый этап включает оставление глиняной массы в контролируемых условиях на период от 1 до 2 лет. Этот период необходим для увлажнения, замораживания и последующего размораживания (иногда несколько циклов замораживания и размораживания), а также для выветривания. После завершения этой процедуры осуществляется механическая обработка.

Механическая обработка подразумевает:

- тщательное изменение структуры сырья,

- раздробление глины и удаление посторонних включений,

- очистку от крупных мусорных элементов и лишних примесей,

- размешивание глины до получения однородной массы.

Технологическая подготовка глиняной массы осуществляется с применением различных специальных машин. Некоторые из них рыхлят глину, другие ее растирают, а третьи — дезинтегрируют, очищая от камней различной величины. На кирпичных заводах активно используются также шаровые и роторные мельницы, глиномешалки и устройства с пропеллерными мешалками. В настоящее время существуют многофункциональные производственные устройства.

Однако они могут заменить лишь отдельные установки, но не весь производственный процесс целиком.

Формование глины

В большинстве случаев используется пластическая методика, позволяющая обрабатывать сырье средней пластичности, весом от 18 до 28%. Для этой цели задействуются ленточно-шнековые прессы. Желательно использовать прессы, обладающие функцией нагрева глиняной массы в вакуумном режиме.

Такой режим обработки способствует увеличению прочности сырца.

Существует также жесткая методика, представляющая собой подтип пластического метода обработки. Этот подход применяется к относительно грубой глиняной массе с влажностью от 13 до 18%. В процессе жесткой обработки используются гидравлические прессы, а также машины со шнековыми и вакуумными камерами. При обоих методах — как при пластическом, так и при жестком способах — необожженная масса должна нарезаться на отдельные блоки после завершения формовки.

Полусухой метод обработки заготовок применяется сравнительно редко. Это возможно, когда необходимо обработать менее пластичное сырье, так называемую тощую глину, влажность которой составляет от 8 до 12%. Временные затраты на обработку заметно снижаются. Сухой метод производства подразумевает формирование кирпичей из глиняного порошка с влажностью от 2 до 6%.

Сушить такое сырье не требуется, из него можно получить наиболее плотные керамические изделия.

Производство керамического кирпича

Перед покупкой керамического кирпича целесообразно ознакомиться с его производственным процессом. Основные этапы производства керамического кирпича включают:

- добыча сырья, смешение и доставка на завод производителя. Глину обычно извлекают открытым путем с помощью специализированной техники. После того, как исходный продукт будет переработан до однородного состояния, его транспортируют на завод изготовителя;

- приготовление примесей, которые подразумевают просеивание от крупных частиц песка и опилок, а также измельчение угля;

- подготовка глины включает придачу пластичности за счет удаления каменистых компонентов;

- прессовка, на этом этапе смеси придают форму блоков и обрезают;

- сушка изделий для удаления излишней влаги;

- обжиг кирпича. Блоки керамические просушивают в печи под воздействием высоких температур до 150 градусов. Затем, в процессе обжига, температуры поднимаются до 1000 градусов, что приводит к разложению карбонатов.

Теплотехнические характеристики и плотность керамического кирпича позволяют отнести его к категории эффективных строительных материалов. Такие изделия способствуют улучшению теплотехнических свойств подобных конструкций. Керамические блоки используются как для облицовки, так и для возведения стен жилых и административных строений. При производстве керамического кирпича необходимо соблюдать несколько требований:

- очевидно, что блоки должны быть прямоугольной формы, с ровными гранями на лицевой поверхности;

- на поверхностях может быть рифление;

- возможно изготавливать блоки с закругленными углами, однако радиус не должен превышать 15 мм.

Что касается допустимых размеров нестандартных блоков, то следует соблюдать требования, обозначенные соответствующими стандартами.

Оборудование, используемое для производства керамического кирпича

В процессе производства керамического кирпича применяются следующие виды оборудования:

- транспортные средства (самосвалы, экскаваторы, бульдозеры),

- приемные бункера,

- транспортеры,

- вальцовочные установки для грубого и тонкого помола,

- прессовочное и формовочное оборудование,

- сушильные камеры и печи для обжига кирпича.

В настоящее время существует множество современных технологических линий, которые пользуются спросом у производителей керамического кирпича. Они охватывают все стадии производственного процесса.