Для повышения эффективности контроля качества сварных соединений часто используется увеличительное стекло, или лупа, которая становится незаменимым инструментом в этой сфере. Многие дефекты, которые могут быть незаметны невооруженным глазом, легко выявляются с ее помощью. К таким дефектам можно отнести, например, тонкие трещины, малозаметные подрезы, ожоги металла и другие недостатки, которые могут повлиять на качество и долговечность сварных швов.

Подписи к слайдам:

Научный урок с использованием электронных образовательных ресурсов. Тема урока: Основные виды контроля качества сварных соединений. Разработчик: преподаватель теории сварки Ковалюк Г.К.

Тип урока: комбинированный. Основные задачи урока: образовательные, воспитательные и развивающие. В ходе урока будут показаны различные виды контроля качества сварных швов, которые применяются в разных областях. Также будет важно воспитать в учениках стремление к овладению новыми технологиями и возможностями мониторинга сварочных процессов, а также развить критическое мышление и умения обосновывать выбранные методы контроля.

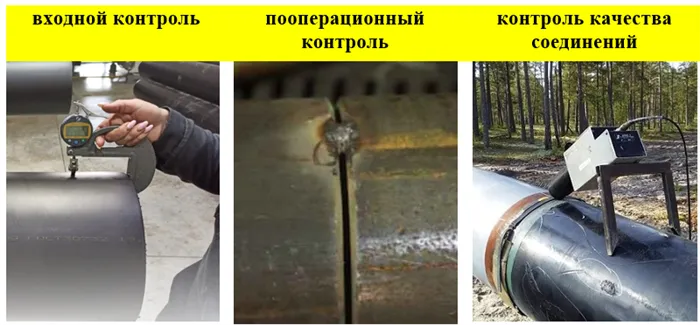

Для того чтобы сварные соединения отвечали установленным стандартам качества, важно проводить контроль на всех этапах: от подбора шва и подготовки, во время сварочных работ и до окончательной проверки готового изделия. В связи с этим выделяют несколько видов контроля сварки: предварительный контроль, текущий контроль во время сварки и окончательный контроль по завершении сварочных работ.

Предварительный контроль. Этот этап включает в себя проверку качества металла, который будет использоваться для сварки, а также материалов и оборудования. Важным аспектом также является контроль подготовки сварных кромок и правильность сборки деталей, а также исправность сварочного оборудования. После этого необходимо провести испытания материалов на свариваемость, включая механические испытания, микроструктурный анализ и проверки на предрасположенность к образованию холодных и горячих трещин при сварке.

Текущий контроль сварки. Он ведется непосредственно в процессе сварки. Во время этого контроля следят за соблюдением технологии: режима сварки, тщательности зачистки промежуточных швов, качеством заварки сварочных кратеров, выполнением раскаливания, если это требуется, и другими аспектами, имеющими значение.

Окончательный контроль сварки. На этом этапе проверяются готовые сварные соединения на соответствие установленным требованиям. Важно отметить, что общая трудоемкость всех контрольных мероприятий может составлять до 30% от общей трудоемкости изготовления сварных конструкций. Объем контроля зависит от уровня требований к конструкции, сложности технологии сварки и квалификации исполняющего контроль персонала.

Контроль сварных соединений осуществляют с использованием различных методов, таких как визуальный осмотр, металлографический и химический анализы, механические испытания, рентгеновское или гамма-лучевое просвечивание, ультразвуковая и магнитная дефектоскопии. Для достоверного контроля перед испытаниями необходимо очистить сварное соединение от шлака, окалины и сварочных брызг.

Среди методов контроля сварки можно выделить два основных типа: методы разрушающего контроля и методы неразрушающего контроля изделий.

Методы разрушающего контроля включают испытания контрольных образцов, что позволяет получить нужные характеристики сварного соединения. Эти методы могут применяться как на контрольных образцах, так и на отрезках, вырезанных из самого соединения. Разрушающий контроль помогает проверить правильность выбора материалов, режимов и технологий, а также оценить квалификацию сварщика.

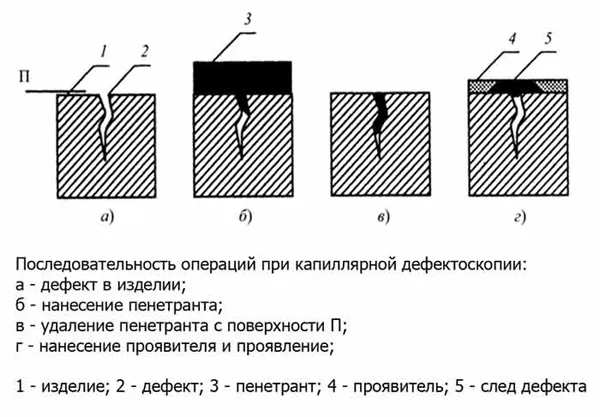

Методы неразрушающего контроля позволяют проверять качество шва и переходной зоны без повреждения этих элементов. К ним относятся визуальный осмотр сварного соединения, исследования с использованием электромагнитных и акустических воздействий, а также применение различных проникающих веществ. Такие методы могут выявить наличие дефектов, их характер, размеры и расположение, и именно поэтому они получили общее название — дефектоскопия.

По теме: методические разработки, презентации и конспекты

Методическая разработка урока «Основные виды дизайна»

Методическая разработка урока по теме «Основные виды дизайна» предназначена для студентов ГБОУ СПО ПК №8 в области дополнительного образования в ИЗО, в частности по дисциплине «Основы дизайна».

Основные виды мелизмов. Применение и расшифровка.

Лекционный мультимедийный материал по предмету «Элементарная теория музыки» на тему «Основные виды мелизмов. Применение и расшифровка». (Автор — М.С. Коняхина).

Рентабельность производства основных видов продукции на примере хозяйства ООО Волошинское

Проектная работа на тему: Рентабельность производства основных видов продукции на примере хозяйства ООО Волошинское.

Традиционные формы, типы и виды контроля на уроках английского языка

Уважаемые коллеги-преподаватели иностранного языка! Хочу поделиться материалом, с которым я выступила на педагогической конференции в марте 2015 года в своем учебном заведении. Возможно, он будет полезен.

МЕТОДИЧЕСКАЯ РАЗРАБОТКА ОТКРЫТОГО ТЕОРЕТИЧЕСКОГО ЗАНЯТИЯ — С ПРИМЕНЕНИЕМ ИНФОРМАЦИОННО-КОММУНИКАЦИОННЫХ ТЕХНОЛОГИЙ ПО ДИСЦИПЛИНЕ: МЕНЕДЖМЕНТ НА ТЕМУ: Сущность и необходимость контроля, виды контроля

В методической разработке рассмотрена сущность и виды контроля с использованием информационно-коммуникационных технологий. Приведены различные варианты индивидуальных заданий и авторская презентация.

Виды лексических ошибок (презентация к занятию на тему: Выявление основных видов нарушения лексических норм. Основные ошибки в построении и употреблении сложносочиненных предложений)

Обсуждены виды лексических ошибок.

Технологическая карта урока по русскому языку для студентов первого курса по специальности 15.01.05. Сварщик (ручной и частично механизированной сварки (наплавки)). Тема: «Основные виды переработки текстов (на материалах профессиональной направленности)»

Одним из приоритетных направлений развития системы среднего профессионального образования является внедрение методик преподавания общеобразовательных дисциплин с учетом профессиональной направленности.

Зачем необходим контроль

После завершения сварочных работ на критически важных конструкциях и изделиях необходимо произвести проверку качества выполнения работ для выявления различных недостатков. Если крупные наружные трещины и воздушные поры легко заметить при визуальном осмотре, то такие дефекты, как непровары, внутренние поры и включения шлака, не видны невооруженным глазом, так как большая часть этих недостатков скрыта под поверхностью металла и имеет достаточно малые размеры.

Поэтому контроль качества сварных швов предполагает использование различных методик, специальных приборов и реагентов с целью: своевременно выявлять и устранять все виды дефектов; обеспечивать получение качественных сварных соединений; контролировать соблюдение точности технологического процесса сварочных работ; гарантировать, что готовое изделие соответствует требованиям заказчика.

Контролирующие органы

Процесс контроля качества сварных швов осуществляется специально обученными контролерами, которые имеют аттестационные удостоверения, позволяющие им проводить визуально-измерительный контроль сварных соединений, но в рамках ограниченного перечня методов.

Для этого из числа инженерно-технических работников выбираются наиболее ответственные сотрудники, которые проходят теоретическое и практическое обучение по специальной программе. По завершении обучения и сдачи аттестационного экзамена, контролеры получают допуск от отделений Госгортехнадзора России к работе по контролю качества сварных соединений. Обучение контролеров осуществляется только в специальных учебных заведениях, обладающих лицензиями на подготовку таких специалистов.

Программа обучения контролеров включает теоретическую и практическую подготовку, строго учитывающую специализацию в зависимости от выбранного метода контроля качества и типа сварных соединений. Специализация контролеров фиксируется в их аттестационных удостоверениях, например: метод радиографирования или ультразвуковой дефектоскопии.

Пооперационный контроль

Пооперационный контроль осуществляется в процессе выполнения сварочных работ. В ходе этого контроля проверяются как сборка элементов перед сваркой, так и используемые режимы сварки. Перед сборкой проводят внутреннюю очистку труб и деталей от загрязнения, включая очистку от снега и влаги. Края стальных труб зачищаются до металлического блеска на ширину не менее 10 мм. Параметры кромок сверяются, при необходимости исправляются вмятины на концах труб.

Сборка труб должна производиться с применением центраторов, которые обеспечивают правильное позиционирование всех элементов. Для надежной фиксации труб под сварку применяются прихватки — короткие сварные швы, которые фиксируют их положение. Требуемое количество прихваток зависит от диаметра трубы и представлено в таблице 1.

Рис.4 Контроль зазора в стыке

Во время сварки необходимо внимательно контролировать режимы работы и последовательность наложения швов. При ручной дуговой сварке труб с толщиной стенок до 6 мм, шов должен состоять минимум из двух слоев, тогда как в случае больших толщин — не менее чем из трех слоев. Начинают сварку с корневого шва, что является первым этапом формирования сварного соединения. После завершения сварки корневого слоя нужно очистить шов от шлака и брызг, чтобы предотвратить возникновение дефектов между сварными швами. Аналогично следует очистить шлак при сварке последующих слоев. Проверка качества послойной зачистки шлака крайне важна.

При работе с полиэтиленовыми трубами сборка должна проводиться с использованием центраторов, которые обеспечивают корректное положение труб, а при сварке с фитингами — также с учетом деталей с закладными нагревателями.

Контроль качества сварных полиэтиленовых соединений

Долговечная и безопасная эксплуатация полиэтиленовых газопроводов в первую очередь зависит от надежности сварных соединений. Для достижения необходимого уровня качества проводятся следующие процедуры:

- визуальный и измерительный контроль сварных соединений;

- механические испытания;

- контроль с использованием физических методов.

Рис.5 Грат при сварке встык

Сварка допускается при температуре от -15°C до +45°C. В области стыковых соединений противоположные поверхности осматривают на наличие грата (рис.5) — застывших валиков материала, образовавшихся в результате сжатия двух труб с разогретыми торцами.

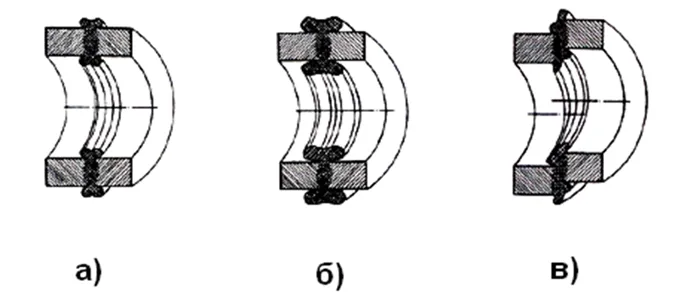

На рисунке 6, а показан качественный сварной шов с гладкими и симметричными валиковыми грата округлой формы. В отличие от него, сварной шов на рисунке 6, б является дефектным, так как грат слишком велик, что обычно указывает на слишком длительное время нагрева или на повышенную температуру нагревателя. Асимметричность валиков грата (рис.6, в) свидетельствует о смещении труб относительно друг друга во время сварки, что также ведет к порче шва. Существуют дополнительные недостатки, которые могут отрицательно повлиять на качество сварного шва при использовании нагретого инструмента.

Рис.6 Внешний вид стыковых соединений полиэтиленовых труб

Сварные соединения, выполненные с помощью деталей с закладными нагревателями, также контролируются при визуальном осмотре. Качественное соединение, выполненное с использованием муфты с закладными нагревателями, будет иметь ровную поверхность, а деталь должна плотно охватывать концы свариваемых труб (рис.7, а).

Рис.7 Внешний вид соединений, выполненных деталями с закладными нагревателями

Если зазор между деталью и трубой превышает 0,3 мм (рис.7, б), то такое сварное соединение будет признано бракованным. Это может произойти в результате чрезмерной обработки поверхности трубы или ее овальности. Примером считается и соединение, при котором наблюдается местное расплавление поверхности детали (рис.7, в), что является следствием слишком долгого времени нагрева или чрезмерного напряжения питания.

Рис.8 Сергей Яковлевич Соколов

В качестве неразрушающего контроля для стыковых соединений полиэтиленовых труб используется метод ультразвуковой дефектоскопии. Интересный факт заключается в том, что именно этот метод был запатентован советским ученым Сергеем Яковлевичем Соколовым (рис.8), который стал известным советским физиком и лауреатом двух Сталинских премий.

При проведении ультразвукового контроля выявляются внутренние дефекты таких как неслившиеся участки, трещины, поры и включения. Количество стыков, подлежащих ультразвуковому контролю, определяется в зависимости от давления в газопроводе и уровня автоматизации сварочного процесса.

Механические испытания зачисляют к разрушающим методам контроля. Они проводятся на допускных и контрольных стыках. Допускные стыки сварщик выполняет перед началом строительных работ, в то время как контрольные образцы берутся из сварных соединений, созданных на объекте. Перечень методов механических испытаний сварных соединений полиэтиленовых газопроводов представлен в таблице 2.

Визуально-измерительный контроль сварных швов (ВИК)

Для осуществления визуального измерительного контроля требуется специальное оборудование, такое как линейки, угольники, лупы, светодиодные лампы, штангенциркули и прочие инструменты. В процессе осмотра сварного шва необходимо исключить такие дефекты, как:

- пустоты,

- поры,

- свищи,

- трещины,

- сколы,

- неоднородную структуру и другие.

Определить наличие внутренних дефектов нередко позволяет их внешние проявления.

При осмотре участки сверяются на соответствие нормативным требованиям и допускаемым значениям. Также определяются параметры сварного шва, такие как высота и ширина.

Важно отметить, что визуальный осмотр не всегда дает полную картину. Результаты могут быть зависимы от уровня квалификации эксперта, его знаний и опыта. В процессе работы разрешается использование лупы, а также компактных источников света для лучшего освещения исследуемых участков.

Если после проведения визуального осмотра остаются неясные проблемы, может быть назначена дополнительная проверка с использованием других средств.

Ультразвуковой контроль (УЗК)

Ультразвук используется для выявления признаков неоднородной структуры в сварном шве. Если в нем имеются пустоты, то прохождение ультразвуковых волн будет нарушено, и сигнал не достигнет контрольного прибора. Измерение отклонений позволяет специалистам установить наличие дефекта и его природу.

Метод основывается на способности металла намагничиваться под воздействием магнитного поля. Этот контроль сварных соединений проходит в несколько этапов:

- На сварной шов воздействует постоянное магнитное поле.

- В результате этого формируются силовые линии электромагнитного поля. Под их воздействием частицы материала перемещаются и принимают определенное положение.

- На поверхность шва накладывается мельченный металлический порошок, который помогает обнаружить дефекты, такие как трещины и включения шлаков.

Однородная структура рисунка говорит о высоком качестве шва, в то время как присутствие трещин и шлаковых включений должно насторожить экспертов.

Данный метод проверки эффективен для обнаружения мельчайших дефектов в сварном соединении.

Виды контроля

Качество сварных соединений должно соответствовать ряду условий их эксплуатации. В связи с этим существуют различные требования к проведенной работе.

В любом случае обязательными к проверке являются такие показатели, как:

- внешний вид швов;

- плотность соединения;

- физико-химические свойства швов.

Кроме того, контроль может делиться на предварительный и окончательный. На этапе предварительного контроля производится оценка подготовки к работе. Проверяются используемые материалы, оборудование, оснастка и готовность сварщика к выполнению задания.

На этапе проведения сварочных работ контролируется соблюдение технологии сварки, правильный выбор параметров и режимов аппаратов, порядок наложения кромок изделий и их обработка.

Окончательный контроль осуществляется после завершения сварки. Он включает в себя визуальный осмотр, целью которого является выявление наружного брака. Эту процедуру проводит соответствующий специалист с использованием увеличительного стекла.

Техник проверяет изделие на наличие непроваров, наплывов и трещин, а также оценивает правильность расположения деталей. Важно удостовериться, что в процессе сварки не произошло смещение частей относительно друг друга.

При контроле емкостей, труб и других изделий, которые работают под высоким давлением, проводятся испытания на герметичность. Методы проверки швов выбираются с учетом источника давления.

Если емкость будет использоваться для хранения воды, ее нужно полностью или частично заполнить жидкостью. В таком состоянии она должна находиться от двух часов до суток. Соединение будет считаться качественным, если на протяжении этого времени оно остается сухим с наружной стороны.

При контроле труб они заполняются жидкостью под давлением, превышающим рабочее в два раза. Затем давление уменьшается до рабочего значения, и труба простукивается молотком.

Появление влажных участков указывает на наличие дефектов. Эти места отмечаются мелом, а после слива жидкости проводится повторная сварка.

Для проверки устойчивости к давлению газа емкость или труба заполняются воздухом в соответствии с техническими условиями изделия. Затем стыки смазываются мыльным раствором. Если они некачественные, это подтверждается образованием мыльных пузырьков.

Все результаты проверок фиксируются в журнале осмотра.

Визуальный осмотр

Каждый контроль качества начинается с визуального осмотра изделия, что позволяет обнаружить как внешние, так и внутренние дефекты.

Например, частые прерывания дуги можно выявить по различной высоте и ширине катетов. Поэтому также стоит осуществлять предварительный осмотр материалов и проверять правильность подключения аппарата, а также готовность рабочего.

Перед проверкой соединения очистите его от остатков сварки, таких как окалина, шлак и металлические брызги. Для более эффективного обнаружения мелких трещин можно обработать стыки раствором азотной кислоты, что сделает поверхность шва менее глянцевой и более заметной для визуального контроля.

Итог

Методы контроля необходимы для оценки качества швов, полученных с использованием сварочного оборудования. В зависимости от предъявляемых требований к изделиям могут варьироваться и методы проверки.

Для деталей, не требующих высокой прочности на механические и пластические нагрузки, может быть достаточно только визуального осмотра, тогда как на крупных предприятиях часто используют дополнительные методы контроля, включая механические испытания и радиационные методы.