Независимо от типа флюса, используемого для пайки, обязательным этапом после завершения процесса является очистка готовой пайки. Для этого рекомендуется использовать тряпочку, смоченную в ректификованном спирте или ацетоне. Также полезно применить жесткую щеточку или кисточку, смоченную растворителем, чтобы удалить остатки флюса и загрязнения. В определённых случаях, вместо традиционной канифоли, можно применять её заменители, которые могут оказаться более подходящими для выполнения специфических задач.

Припой для пайки

Пайка является одним из ключевых процессов в электромонтажных и радиомонтажных работах. Качество выполненной пайки в значительной мере зависит от правильного выбора флюса и припоя. В целях упрощения этого выбора в данной статье содержится информация о различных твердых и легких припоях, а также флюсах, их использовании и способах изготовления.

Процесс пайки заключается в соединении твердых металлических деталей с помощью расплавленного припоя, который отличается температурой плавления, меньшей, чем температура плавления основного металла. Припой должен эффективно растворять основной металл, быстро растекаться по его поверхности и качественно смачивать всю участок пайки. Достижение хорошего смачивания возможно лишь в случае полной чистоты поверхности основного металла, подлежащего пайке.

Чтобы удалить окислы и загрязнения с поверхности спаиваемого металла, защитить его от окислительных процессов и улучшить смачивание припоем, применяются химические вещества, называемые флюсами.

Припой представляет собой легкоплавкий металлический сплав, предназначенный для соединения проводов, выводов, деталей и узлов с помощью пайки. Ранее традиционно использовались маркировки для припоев, состоящие из трёх букв, например, ПОС (припой оловянно-свинцовый), за которыми указывается двузначное число, отражающее содержание олова в процентном соотношении. Например, маркировка ПОС-40 указывает на то, что в сплаве содержится 40% олова, а ПОС-60 – 60%. Наиболее качественным вариантом остается чистое олово, однако его высокая стоимость ограничивает использование в большинстве случаев. Чаще для радиомонтажных работ применяют оловянно-свинцовые припои, которые по прочности соединений почти не уступают чистому олову и плавятся при температурах от 180 до 200 °С.

Выбор припоя для пайки

Процесс выбора подходящего припоя зависит от нескольких факторов:

- типа соединяемых металлов или сплавов

- метода пайки

- термальных ограничений

- размеров деталей

- необходимой механической прочности

- устойчивости к коррозии и другим характеристикам

Как правило, для пайки толстых проводов используется припой с более высокой температурой плавления по сравнению с теми, что применяются для тонких. В некоторых случаях также стоит учитывать и электропроводность припоя (для справки: удельное сопротивление олова равно 0,115 Ом х мм2/м, а свинца – 0,21 Ом х мм2/м).

Какие бывают припои?

Припои классифицируются на мягкие (легкоплавкие) и твердые. В монтаже радиоаппаратуры чаще всего используются именно легкоплавкие, то есть те, температура плавления которых колеблется в пределах от 300 до 450°C. Мягкие припои менее прочны по сравнению с твердыми, однако именно они находят применение в сборке электронных приборов.

Легкоплавкие припои представляют собой сплавы металлов, наиболее распространённым вариантом является сочетание олова и свинца, которые составляют основную массу сплава. В него также могут включаться легирующие металлы, хотя их доля в составе невелика. Добавление различных примесей в сплав необходимо для достижения конкретных свойств, таких как температура плавления, пластичность, прочность и коррозийная устойчивость.

Наиболее популярной маркой припоев является ПОС (припой оловянно-свинцовый). После сокращённого обозначения марки следует цифра, указывающая процентное содержание олова. Например, в составе ПОС-40 содержится 40% олова, а в ПОС-60 – 60% олова.

Если в руки попадает припой с неизвестной маркой, его состав можно оценить по нескольким косвенным признакам:

- Припои оловянно-свинцовой группы имеют температуру плавления в диапазоне от 183 до 265°C.

- Яркий металлический блеск припоя указывает на высокое содержание олова (например, марки ПОС-61, ПОС-90); в то время как тёмно-серый цвет и матовая поверхность свидетельствуют о высоком содержании свинца, который придает сероватый оттенок.

- Припои с преобладанием свинца обладают высокой пластичностью.

ПОС-40 (пруток)

Теперь рассмотрим, в каких случаях применяются припои оловянно-свинцовой группы (ПОС):

- ПОС-90 (Sn 90%, Pb 10%) используется для ремонта пищевой посуды и медицинского оборудования. Содержит небольшую долю токсичного свинца (10%), что делает использование в предметах, соприкасающихся с пищей и водой нецелесообразным.

- ПОС-40 (Sn 40%, Pb 60%) находит применение в пайке электроаппаратуры и деталей из оцинкованного железа. Применяется также для ремонта радиаторов, латунных и медных трубопроводов.

- ПОС-30 (Sn 30%, Pb 70%) используется в кабельной промышленности, а также для лужения и пайки листового цинка.

- Наконец, ПОС-61 (Sn 61%, Pb 39%) имеет аналогические свойства с ПОС-60; фактически между ними нет существенного различия.

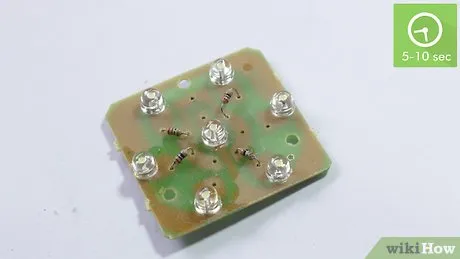

Припой ПОС-61 применяется для лужения и пайки печатных плат в радиоаппаратуре, являясь основным материалом для сборки электроники. Его температура плавления начинается с 183°C, а полное расплавление происходит при достижении 190°C.

Использовать этот припой можно с обычным паяльным инструментом, не опасаясь перегрева радиоэлементов, так как полное расплавление происходит при 190°C. В то же время припои ПОС-30, ПОС-40 и ПОС-90 полностью расплавляются при температурах в диапазоне 220–265°C, что для многих радиоэлектронных компонентов приближается к критической температуре. Поэтому для сборки самодельных электронных устройств предпочтительно использовать ПОС-61.

Зарубежным эквивалентом ПОС-61 можно считать припой Sn63Pb37 (содержит 63% олова и 37% свинца). Он также используется для пайки радиоаппаратуры и создания самодельной электроники, что делает его целесообразным выбором для радиолюбителей в качестве альтернативы отечественному ПОС-61.

Низкотемпературные припои

Среди существующих припоев есть и такие, которые изготавливаются специально для пайки компонентов, чувствительных к перегреву. Наивысшей температурой среди низкотемпературных считается ПОСК-50-18, с температурой плавления в диапазоне от 142 до 145°C. Его состав состоит на 50% из олова и на 18% из кадмия, оставшиеся 32% занимают свинец. Наличие кадмия в сплаве значительно увеличивает коррозийную стойкость, однако также делает его токсичным.

Следующим по снижению температуры плавления является сплав РОЗЕ (Sn 25%, Pb 25%, Bi 50%), который обозначается как ПОСВ-50. Его температура плавления ниже температуры кипения воды и составляет 90–94°C. Он предназначен для пайки меди и латуни, а его состав может незначительно варьироваться; эта информация обычно указывается на упаковке.

Данный сплав пользуется популярностью у радиомехаников и всех специалистов, работающих с электроникой. Его используют для демонтажа и монтажа чувствительных к перегреву элементов. Также сплав идеально подходит для лужения медных дорожек на только что изготовленных печатных платах.

Он также применяется в плавких защитных предохранителях, которые можно найти в любой радиоаппаратуре.

Еще более низкотемпературным является сплав ВУДА (Sn 10%, Pb 40%, Bi 40%, Cd 10%), чей диапазон плавления составляет 65–72°C. Однако, наличие кадмия (в количестве 10%) делает сплав ВУДА токсичным, что отличает его от сплава РОЗЕ.

Следует отметить, что сплавы РОЗЕ и ВУДА имеют высокую стоимость.

ORL0

Изменение порядка букв позволяет получить припои с флюсом, не содержащим канифоли. На российском рынке к ним относятся Изагри ФР 544-2-Т1 и припои Felder серии ISO-Core ELR.

Честно говоря, ISO-Core ELR уже много лет является моим любимым припоем для ручной пайки, так как он вытеснил Asahi FC5005. Прежде всего, в нем минимальное количество флюса, всего 1%, что означает меньше остаточной грязи после пайки. Во-вторых, он обеспечивает отличную смачиваемость чистых поверхностей. В-третьих, этот припой не оставляет черных, обожжённых следов после использования.

ROL1 и ORL1

Припои этих классов встречаются довольно редко. Например, теоретически существует Изагри ФРК 525-2-Т4, содержащий активированную канифоль с добавлением галогенов, но лично мне не удалось его увидеть.

Тем не менее, производители менее известных марок часто указывают в качестве флюса активированную канифоль, и остается лишь гадать, к какому классу это относится — ROL1 или же уже к ROM. Я бы не рекомендовал использовать такие припои для серьезных работ, их лучше оставить для елочных гирлянд и простых поделок в радиокружке.

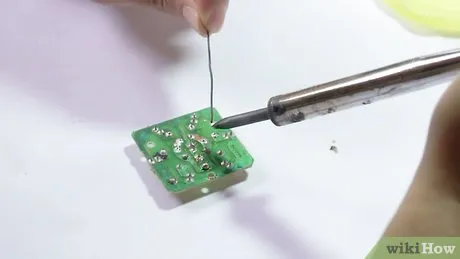

Качественная пайка

- Рекомендуется использовать паяльник с меньшей мощностью, чем вы планируете. Обычно для работы с электроникой вполне достаточно 30-ваттного паяльника. Полезно проводить тренировки по пайке на ненужных компонентах перед тем, как перейти к важной работе.

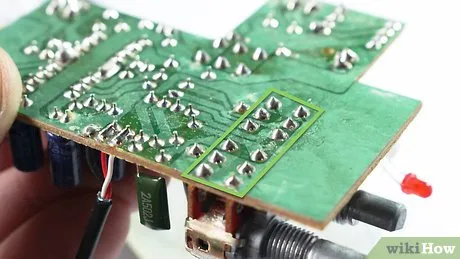

- При работе с двухсторонней платой обязательно проверяйте паяные соединения с обеих сторон. Качественные паяные контакты должны иметь блестящую поверхность и конусообразную форму. Если контакт имеет мутный и тусклый вид, существует высокая вероятность, что он не прослужит долго.

Обдумайте использование радиаторов при пайке чувствительных компонентов. Некоторые элементы, такие как диоды и транзисторы, могут быть подвержены тепловым повреждениям. Рекомендуется использовать маленькие алюминиевые радиаторы, которые следует прикреплять к выводам этих компонентов на противоположной стороне печатной платы. Такие радиаторы можно найти в магазинах электроники. В качестве альтернативы также могут использоваться небольшие зажимы.

- Паяное соединение должно равномерно покрывать поверхность компонентов. Припоя не должно быть слишком много, чтобы не образовывать шарик, но и недостаточное количество припоja не должно перекрывать место контакта.

- Очищайте паяльник после каждого компонента. Эффективно очищать жало можно на влажной губке или с помощью проволочной мочалки из бронзовой или латунной проволоки.

- Если детали слишком горячие на ощупь, используйте плоскогубцы с острым носом или специальный инструмент с двумя зажимами, типа «крокодил», прикрепленный к подставке. Если внимательно следить за процессом, можно заметить, как припой оседает по мере охлаждения.

- Ошибки случаются, даже у профессионалов. Не стоит переживать, если вам придётся перепаять что-то. Это поможет предотвратить возможные проблемы в будущем.

- При частом использовании паяльника со временем жало может застревать в втулке из-за накопления оксидов. Такой проблемы не возникает у жала с защитным покрытием. Однако, если медный наконечник слишком прочно застрял, это может привести к его разрушению. Чтобы избежать этого, рекомендуется периодически, каждые 20–50 часов работы, извлекать наконечник из паяльника и аккуратно перемещать его вперед-назад и вращать, чтобы освободить его от оксидных отложений, а затем снова зажимать. Эти действия помогут продлить срок службы паяльника на много лет!

- Большинство паяльников имеют сменные насадки (жала). Жала имеют ограниченный срок службы, а также различную форму и размер, что позволяет использовать их для разных задач.

- Рекомендуется иметь под рукой резиновую грушу или другой инструмент для отсоса (сосания расплавленного припоя), либо отрезок оплетки для удаления излишнего припоя (тонкой медной сетки, которая поглощает расплавленный припой), для случая, если нужно будет что-то отсоединить или убрать лишний припой.

- При наличии проволочной мочалки (лучше латуневая), вытирайте остуженное жало паяльника от налета и оксидной пленки. Эту процедуру стоит проводить каждые 60–75 часов работы.

Конвекционный метод

Конвекционная пайка представляет собой широко используемую технологию, при которой нагрев паяльной пасты осуществляется благодаря принудительной конвекции горячего воздуха. Чтобы минимизировать окислительные процессы, пайка может проводиться в инертной атмосфере.

Процесс конвекционной пайки включает четыре основных этапа:

- предварительный нагрев платы с установленными на ней компонентами;

- стабилизация (выравнивание температуры);

- оплавление;

- охлаждение.

Для конвекционной пайки используются специальные камеры, с возможностью регулировки температуры, либо конвейерные печи, в которых плата движется из одной температурной зоны в другую.

Температурный профиль процесса пайки компонентов на печатных платах формируется с учетом типа оборудования, состава паяльной пасты, материала, из которого изготовлена печатная плата, и характеристик электронных компонентов.

Лазерная технология

Лазерное излучение служит мощным источником тепловой энергии, оказывающим локальное воздействие. При пайке электронных компонентов нагреваются отдельные выводы или их ряды. Современные установки для сборки электронных модулей способны производить монтаж со скоростью около 10 выводов в секунду, что делает производительность такой селективной пайки сопоставимой с классическими видами групповой пайки.

Лазерная пайка незаменима при создании сложных микроэлектронных устройств. К основным преимуществам этой технологии относятся:

- минимальное температурное воздействие на корпус электронных компонентов, что позволяет выполнять пайку термочувствительных элементов без риска перегрева;

- снижение уровня окисления припоев;

- возможность изготовления модулей с высокой плотностью монтажа и минимальным шагом выводов без образования шариков припоя и перемычек.

Целый технологический цикл может быть автоматизирован и включать в себя лазерный контроль качества паяных соединений.

Кроме того, лазерная пайка значительно более затратная по сравнению с другими методами пайки печатных плат.