В производственном процессе применяют вибростанок с пригрузом. Данная методика весьма удобна для фабрик и заводов, ведь с помощью такого станка возможно изготовление до 400 кубометров арболитовых блоков в течение месяца, что делает её выгодной для обеспечения высокого темпа производства.

Как делают арболитовые блоки

Оставьте свои контактные данные, и мы с радостью перезвоним вам для консультации!

Оставляя свои контактные данные на нашем сайте, вы подтверждаете свое согласие с Политикой конфиденциальности.

Есть вопросы?

Оставьте свои контактные данные, и наши специалисты перезвонят для подробной консультации!

Оставляя свои контактные данные на сайте, вы тем самым соглашаетесь с Политикой конфиденциальности.

Онлайн заявка на строительство

Онлайн заявка на проект

+7 (927) 236-24-29

+7 (347) 266-24-29

Оставить заявку

Технология производства

- Состав и пропорции арболита

- Цемент

- Щепа

- Минерализатор для арболита

- Безотходное производство

- Смеси для кладки

- Утепление и отделка

- Технология производства

Чтобы получить качественный арболитовый блок, необходимо правильно сочетать расходные материалы, использовать специализированное оборудование и строго соблюдать технологические регламенты. В случае, если в производственном процессе допущены ошибки, а также не соблюдаются необходимые пропорции и условия, на выходе может образоваться строительный материал с неправильной геометрической формой и неудовлетворительными теплоизоляционными или прочностными характеристиками.

Моментальная распалубка или запечатывание форм и распалубка на следующие сутки? Плюсы и минусы двух технологий

Моментальная распалубка

Данная методика известна как классическая и наиболее распространенная для изготовления арболитовых блоков. В процессе этой технологии все блоки формуются в одной форме, поочередно. Опалубка открывается сразу после завершения вибропрессования арболитовой смеси, что позволяет блокам сразу начинать процесс набора прочности в течение последующих 20 суток. Ключевым преимуществом этой технологии является значительное снижение производственных затрат по сравнению с распалубкой на следующий день. При этом геометрические размеры и другие параметры арболитовых блоков соответствуют требованиям ГОСТ 19222-84 «Арболит и изделия из него. Общие технические условия», что делает этот метод наиболее предпочтительным для производителей.

Распалубка на следующие сутки

При использовании технологии запечатывания форм на сутки, ключевое отличие заключается в том, что блоки изготавливаются и извлекаются из опалубки через 24 часа после прессования. Этот подход позволяет арболитовой смеси сохранить заданные геометрические размеры блока. Блоки формируются партиями, их количество варьируется от десятков до сотен штук. Производители, придерживающиеся этой технологии, уверяют, что геометрия блоков будет безупречной благодаря закреплению смеси в опалубке на более длительный срок, чем при моментальной распалубке.

Какой способ лучше?

Чтобы ответить на этот вопрос, нужно рассмотреть, что происходит с арболитовой смесью после прессования. На протяжении 20 суток цемент активно взаимодействует с водой, щепой и жидким стеклом. В это время вода постепенно испаряется, что способствует накоплению прочности. Внутри блока идут микроскопические усадочные процессы, и его размеры меняются на минимальные величины. Если бы этот процесс завершался за сутки, тогда бы блоки, вынимаемые из формы на следующий день, имели бы идеальные геометрические характеристики. С другой стороны, если бы распалубка происходила через 20 суток, можно было бы также утверждать о превосходной геометрии. Однако для достижения одинаковых точных геометрических размеров необходимо, чтобы все формы были идеально ровными и точными, что на практике практически невозможно. При сравнении, например, 30 форм, всегда можно заметить отклонения на несколько миллиметров у разных блоков. Следовательно, не стоит утверждать, что распалубка на следующий день гарантирует идеальную геометрию блока, так как деформации и усадка происходят при обеих методах производства арболитовых блоков практически одинаково.

4 механизма, без которых вы не сделаете арболитовый блок

Различные технологии и методы производства арболита могут существенно отличаться, но для всех вариантов необходимо наличие определенного механического оборудования: смеситель, щепорез, опалубка и пресс.

- Смеситель принудительного типа с горизонтальными валами РН-300 для качественного и полного смешивания арболитовой смеси.

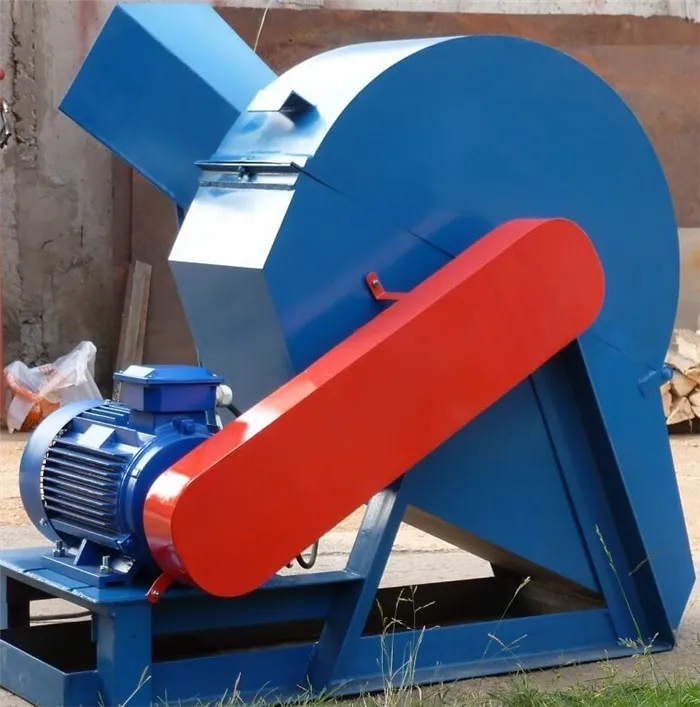

- Дисково-молотковая дробилка (щепорез) для превращения качественной деловой древесины в арболитовую щепу.

- Опалубка для формирования равномерных и аккуратных арболитовых блоков из бесформенной массы.

- Пресс с пригрузом, который придаёт блокам прочность и долговечность, превращая их в качественные стеновые элементы для вашего дома.

Изготовление арболита собственными силами

Одним из ключевых этапов при производстве арболита является тщательное дозирование всех ингредиентов.

Чтобы изготовить арболитовые блоки в домашних условиях, вам потребуется соответствующее оборудование, и вы должны следовать следующим шагам:

- Соберите древесные отходы. Их следует высушить в закрытом пространстве на протяжении месяца для достижения необходимых свойств.

- Произведите измельчение сырья. На этом этапе дробление должно осуществляться в два этапа: сначала на рубильном устройстве, а затем на дробилке.

- Замочите дробленку в предназначенной для этого емкости с другим раствором для удаления сахаров. Не забудьте добавить кальциевый хлорид для оптимизации процесса.

- Залейте взвешенные компоненты в бетоносмеситель и перемешивайте их на протяжении 10 минут для достижения однородной массы.

- Заполните формы полученной смесью, утрамбуйте ее тщательно с применением ручного инструмента либо вибростанка, чтобы добиться необходимой плотности.

- Позвольте арболиту отстояться в течение 5–6 суток, что позволит блокам приобрести достойную прочность.

- Извлеките готовые блоки и разместите их на поддоне для хранения. Перед использованием рекомендуется оставить блоки на 2-3 недели.

Во время выполнения работ рекомендуется обмазывать внутреннюю поверхность формы известковым молочком, что существенно облегчает извлечение изделий из нее.

Подводим итоги

Технология производства арболита позволяет осуществлять его самостоятельное изготовление лишь с использованием специализированного оборудования. Крайне важно применять качественные исходные материалы, а также корректно подбирать рецептуру. Готовая продукция, обладающая высокой прочностью, сможет обеспечить необходимую устойчивость возводимых конструкций.

На сайте: Автор и редактор статей на сайте pobetony.ru

Образование и опыт работы: Высшее техническое образование. Опыт работы на различных производствах и стройках составляет 12 лет, из них 8 лет за границей.

Другие умения и навыки: Обладает 4-й группой допуска по электробезопасности. Проводит расчеты с использованием сложных массивов данных.

Текущая занятость: На протяжении последних 4-х лет выступает как независимый консультант для нескольких строительных компаний.

Складирование и перевозка

Процесс производства арболита требует относительно длительного времени для сушки блоков. Блоки должны сохнуть в течение 3-4 дней, только после этого их можно укладывать друг на друга. Перевозка продукции возможна через 15 дней после изготовления, при условии, что блоки были высушены в условиях низкой влажности. Если влажность высокая, процесс сушки займет не менее 20 дней.

Арболит — это не новая технология. Он активно использовался еще в Советском Союзе, демонстрируя свою экономическую эффективность и прочность.

Добавочные изделия из арболита

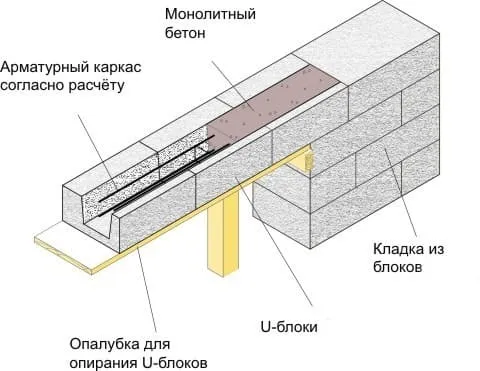

№1. U-образные блоки предназначены для установки перемычек над окнами и дверями, а также для создания монолитного пояса жесткости, опор под балки, мауэрлаты и стропила. Примерные размеры блока с выемкой составляют 300х200х500 (мм).

Перед установкой перемычки над оконным или дверным проемом необходимо установить опалубку из металлических профилей или деревянного бруса. Боковая стенка U-образного блока, обладающая большей толщиной, должна располагаться с внешней стороны стены. В несущем лотке U-блоков размещается арматурный каркас. Армирование осуществляется микрокаркасом, в котором продольная арматура имеет диаметр 10-12 мм, а поперечная — 6-8 мм, приваренная с шагом 100-200 мм. Расположение арматуры должно быть таким, чтобы бетонный слой защищал ее со всех сторон. Затем несущий лоток U-образного блока заполняется мелкозернистым бетоном, который уплотняется при помощи штыкования. Выбор арматуры и состава бетона следует осуществлять в зависимости от предстоящих нагрузок. Поверхность уплотненного бетона выравнивается вровень с верхней границей кладки.

Характерные отличия нашей продукции

Арболитовые блоки, производимые нашей компанией, характеризуются легкостью. В зависимости от размеров, каждый блок весит от 16 до 20 кг. Компактные размеры обеспечивают легкость и удобство в работе, а также позволяют значительно сократить затраты физической силы при возведении стен.

Использование блоков толщиной от 300 до 410 мм позволит возвести стены с множеством преимуществ по различным строительным параметрам. Данная толщина блоков востребована в центральных областях России, а также может использоваться в северных регионах.

Наша продукция создается на основе проверенных технологий и современного производственного оснащения, что позволяет нам выпускать только высококачественные арболитовые блоки. Каждая партия арболитовых изделий сопровождается сертификатами соответствия, протоколами испытаний и заключениями санитарно-эпидемиологической службы.

Не забывайте! Только наличие современной производственной базы обеспечивает гарантии качества арболитовых блоков!