На начальном этапе ручного сверления важно приложить достаточное усилие, чтобы сверло смогло врезаться в материал. По мере того как инструмент проникает глубже, необходимо снизить давление, поддерживая постоянную скорость вращения.

5 методов изготовления сверла для создания крупных отверстий

Как выполнить пропил большого диаметра в металлическом листе?

В этой статье мы рассмотрим, как своими руками создать самодельное сверло в форме круга (так называемое «балеринка») для вырезания круглых отверстий в листовом металле.

Круговое сверло для металла

Эта интересная идея была нами обнаружена на YouTube-канале «Сделано в гараже».

- металлическая болванка;

- круглый стальной пруток;

- квадратный пруток;

- сверло предназначенное для работы с металлом;

- крепежные детали — винты.

Обратите внимание: Круговое сверло «балеринка» можно легко адаптировать к конкретному диаметру. Для этого достаточно перемещать держатель резца влево или вправо, тем самым увеличивая расстояние между резцом и болванкой.

Самодельное сверло рекомендуется использовать на сверлильном станке, а не в сочетании с электродрелью — это позволит добиться наилучшего качества результата.

Основные этапы работ

Для начала вам понадобятся стальная болванка и круглый пруток. Можно использовать любой металлический хлам с пункта сдачи вторсырья.

Первым шагом будет обработка болванки на токарном станке до нужного диаметра. В болванке необходимо высверлить посадочное отверстие для дальнейшего соединения всех элементов.

После этого обрабатываем круглый пруток на токарном станке таким образом, чтобы получить деталь, схожую с изображенной ниже. Обработку следует завершить на шлифовальном станке для достижения нужной точности.

На следующем этапе обе детали необходимо соединить. Это достигается путем обварки хвостовика. На этом этапе основание кругового сверла будет считаться готовым.

Следующий шаг — вырезать паз в болванке, чтобы он соответствовал размеру квадратного прутка.

Затем необходимо обрезать боковые стенки болванки, чтобы иметь возможность просверлить крепежные отверстия. После этого с помощью метчика нарезаем резьбу в этих отверстиях. Аналогичные этапы следует провести и для квадратного прутка.

Дополнительно в квадратном прутке сверлим еще два отверстия: одно — для резца, второе — для фиксирующего болта.

Как сделать отверстие в нержавеющей стали

В случае работы с листом из нержавеющей стали часть металла можно убрать такими методами, как просечка, газовая резка, электрическая сварка, лазерная или плазменная обработка. Тем не менее, самым распространенным и доступным вариантом остается сверление. Этот способ оказывается единственно возможным, если нужно создать отверстие, длина которого значительно превышает его диаметр.

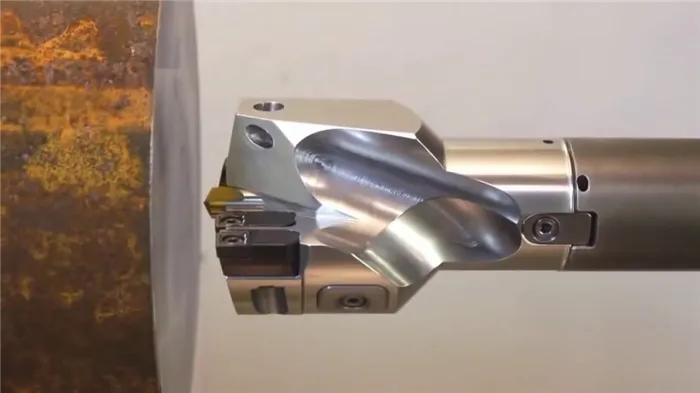

Сверление по сути является частным случаем фрезерной обработки: в процессе работы происходит последовательное удаление металлической стружки с помощью вращающегося инструмента. Рабочая часть инструмента вырезает окружность заданного радиуса, а удаление отходов происходит благодаря спиралевидным каналам или напору охлаждающей жидкости при использовании трубчатых сверл.

Для создания отверстий также применяются ступенчатые сверла, коронки и перья. В настоящей статье мы рассмотрим, как эффективно создать отверстие в нержавейке с помощью сверла.

Работа ручным инструментом и на специализированном оборудовании

Наиболее оптимальным инструментом для сверления является сверлильный станок. Он позволяет закрепить детали и обеспечить вертикальное движение сверла. В большинстве таких станков возможно менять вращение шпинделя, а также регулировать подачу инструмента в металл. Это обеспечивает наиболее эффективное сверление. В продаже также имеются адаптеры, которые позволяют превратить обычную дрель в аналог сверлильного станка.

В некоторых ситуациях требуется сделать отверстие в условиях, где использование сложного оборудования невозможно. Например, когда нужно просверлить часть уже готового крупного изделия или нержавеющую трубу, встроенную в систему. В таких случаях используется дрель или шуруповерт. Рекомендуется применять инструмент с низкой скоростью вращения. Шуруповерт отлично подходит для сверления отверстий диаметром до 4 мм, в то время как дрель можно использовать для отверстий от 2 мм и больше. Если скорость вращения инструмента превышает 350 оборотов в минуту, то рекомендуется использовать охлаждающую жидкость и делать паузы в работе.

Особенность глубоких отверстий

Если задача заключается в том, чтобы просверлить глубокое отверстие в металле, то лучшим решением станет использование токарного станка. В процессе такой работы обязательно требуется охлаждение инструмента, а также принудительный вывод стружки из зоны резания. Периодически инструмент следует извлекать из заготовки для удаления образовавшейся стружки.

При отсутствии специализированных приспособлений не стоит углублять насадку более чем на 2/3 ее длины. Для охлаждения в процессе работы рекомендуется использовать воду. Если работа осуществляется многими подходами, важно следить за тем, чтобы угол сверления не изменялся.

Особенность отверстий большого диаметра

Процесс сверления больших отверстий является более сложным, чем создание глубоких. Работы по вырезанию таких отверстий производятся либо с помощью коронки, либо с использованием конусного сверла. Коронки для металла отличаются от коронок, предназначенных для бетона и гипсокартона, только материалом, из которого изготовлены режущие кромки.

Также сверление можно выполнять стандартными свёрлами в несколько этапов. Сначала используется насадка меньшего диаметра, и затем выбирается более крупный инструмент.

Одним из наиболее удобных способов является использование конусных сверел, так как они позволяют за одно движение выполнить рассверление большего отверстия. В этом случае достаточно просто утопить инструмент в материал.

Типы сверл

Используемые сверла могут различаться по своим размерам (в длине и диаметре), а также по форме. Среди них можно выделить:

- Спиральные. Это самый распространенный вид, имеющий особую заточку и канавки, направленные по спирали под заданными углами.

- Корончатые. Данные сверла имеют форму коронки и предназначены для создания больших отверстий.

- Винтовые. Конструкция этих сверел — это шнек с острыми режущими гранями.

- Перьевые. Они плоские и напоминают птичье перо, что делает их идеальными для работы с разными породами дерева.

- Конусные. Эти сверла могут быть ступенчатыми или гладкими, имеют шестигранный или цилиндрический хвостовик и заостренный конусовидный наконечник.

- Пушечные. Это цилиндрические сверла с переменным по длине сечением режущего инструмента.

- Центровочные. Эти сверла имеют рабочую зону с двух сторон, хвостовик обычно крупный для надежной фиксации в патроне, а рабочая часть тонкая. Также предусмотрены конусообразные режущие кромки для раззенковки при использовании инструментов больших диаметров.

На сверла накладываются определенные стандарты, установленные ГОСТ. Эти стандарты регламентируют обязательные маркировки. Сверла диаметром менее 2 миллиметров не имеют специальной маркировки. Сверла диаметром до 3 мм на хвостовиках помечаются маркой стали и размером сечения, в то время как для больших диаметров могут указываться дополнительные данные.

Технология сверления металла

Основу технологии сверления составляет последовательное, послойное удаление материала с помощью режущего инструмента в требуемой окружности. Движение сверла, зенкера или другого рабочего элемента происходит как поступательно, так и вращательно.

Однако подход к этой задаче не столь прост. Для получения отверстий соответствующих размеров и форм необходимо правильно поддерживать два ключевых технологических параметра:

- скорость вращения рабочего инструмента;

- скорость, с которой движется режущая часть по вертикали или горизонтали.

Полное соответствие отверстий заданным параметрам достигается благодаря внимательной подготовке и соблюдению последовательности и правил технологии сверления. Прежде всего, важно правильно выбрать режущий инструмент, учитывая свойства металла, его толщину и необходимую конфигурацию отверстия. Во-вторых, для достижения высокой точности часто осуществляется предварительное черновое сверление с дальнейшим финальным процессом обработки с точными настройками автоматизированных станков.

Сверление может выполняться вручную с использованием дрели, а также полуавтоматически и автоматически. В последних двух случаях задействуется настраиваемое оборудование. Полуавтоматическим сверлением требует от оператора ввода параметров глубины и диаметра отверстия, в то время как мастер контролирует процесс и может регулировать размещение инструментов. Полностью автоматизированные машины способны проводить все операции самостоятельно, без вмешательства оператора.

Для достижения нужной степени гладкости стенок и краев отверстий, а также для создания резьбы и увеличения диаметра, применяется финишная обработка, которая включает в себя зенкерование, развёртывание и работу метчиками.

Особенности сверления отверстий большого диаметра

Сверление отверстий большого диаметра представляет собой достаточно сложную задачу, даже для опытного токаря. Как упоминалось ранее, для этой цели следует использовать конусно-ступенчатые сверла или корончатые насадки.

Альтернативный подход к созданию больших отверстий заключается в использовании нескольких сверел, последовательно переходя от меньшего к большему диаметру.

Специалисты рекомендуют отдавать предпочтение коронкам. Несмотря на их высокую стоимость, этот метод обеспечивает получение более точных отверстий.

Методы высверливания точечной сварки

Эта процедура особенно востребована на станциях технического обслуживания автомобилей, где производится кузовной ремонт.

Сверла для высверливания точечной сварки представляют собой наиболее эффективный и аккуратный способ разъединения элементов. Работы следует выполнять на малых оборотах, поскольку в противном случае сверло может перегреваться, что приводит к ухудшению его режущих кромок.

Диаметр таких инструментов, как правило, не превышает 9 мм. Их конструкция отличается от классических сверл тем, что они оснащены специальными выступами, заточенными под конус. Это позволяет сохранять угол в процессе сверления元素 равным 90 градусам, благодаря чему отсутствует необходимость в предварительной центровке.

Некоторые мастера отдают предпочтение режущим коронкам, объясняя свой выбор тем, что острие сверла, как правило, хуже справляется с прорезанием закаленных участков в местах точечной сварки.

Что примечательно, независимо от типа используемого резального инструмента, его производят из быстрорежущей стали марки Р 18. Для изготовления более бюджетных моделей может использоваться сплав 45Х.

Сверление отверстий в металле является задачей, требующей строгого соблюдения технологических требований. Режим выполнения работ будет варьироваться в зависимости от диаметра и типа отверстия. Как вы считаете, возможен ли качественный результат при использовании только ручного инструмента и без дополнительных вспомогательных средств? Поделитесь своим мнением в комментариях ниже.