Режущие пластины из высокоуглеродистой нержавеющей стали долго остаются острыми, не темнеют со временем и не впитывают кости из обработанных продуктов.

Высокоуглеродистая сталь

Чистого железа в природе не существует, этот элемент очень активен, он окисляется на воздухе и в воде. Когда железная руда, состоящая из оксидов, выплавляется, расплавленный металл смешивается с углеродом или продувается углекислым газом, в результате чего образуется чугун — комбинация железа и углерода. Дальнейшее раскисление превращает материал в стальной сплав.

Высокоуглеродистая сталь содержит от 0,6 до 2 % углерода. Это делает ее твердой и устойчивой к истиранию, но низкая ударная вязкость приводит к повышенной хрупкости.

Сталь начали производить в промышленных масштабах только в 19 веке, поскольку в доменных печах не удавалось достичь температуры плавления. До этого металл обрабатывали ковкой и длительной продувкой воздуходувками: до полного освобождения от оксидов. Чтобы уменьшить содержание углерода, использовалась обратная реакция — окисление при высокой температуре. Углерод сжигается или превращается в углекислый газ. С развитием металлургии возникли три процесса выплавки:

- Мартеновская печь. Пьер Мартен предложил использовать нагретый воздух повторно, для этого печи оснастили регенератором. Одновременно для удаления фосфора начали использовать ферромарганец. Это дало толчок к развитию железных дорог, созданию прочных осей и рессор. Последняя установка в России функционировала до 2018 года.

- Бессемеровский конвертер. Расплав остается в жидком состоянии благодаря продуванию газами и использованию энергии, которая вырабатывается при реакции окисления. Изначально процесс был разработан для получения чугунов, очищенных от примесей фосфора и серы. Установки яйцевидной формы с возможностью наклона позволяют пропускать воздух сквозь толщу расплава. Известны и другие методы бессемерования, в которых расплав мешают.

- Электрохимический способ. Электропечи могут создать окислительную, восстановительную или вакуумную среду, быстро получить нужную температуру и сократить количество выбросов в атмосферу. Установки бывают дуговыми и индукционными. В зависимости от исходного состава сырья и требуемого результата подбирают технологи плавки без окисления примесей или с окисляющими реагентами.

Твердость высокоуглеродистой стали позволяет использовать ее в качестве основного материала для инструментов. Добавление хрома и никеля компенсирует склонность к холодной хрупкости и растрескиванию. Сплавы используются для изготовления канатов, подшипников, штампов и дроби для дробеструйной обработки металла. Раньше материал использовался в медицинских целях, но сейчас его заменили высокопрочные нержавеющие стали.

Характеристики высокоуглеродистой стали

Качество стали во многом зависит от ее чистоты и содержания вредных примесей. Марганец используется для окисления, что защищает металл от коррозии и устраняет вредное воздействие серы.

Сырье обладает следующими свойствами:

- Высокая твердость и прочность;

- Низкая пластичность и ударная вязкость;

- Плохая свариваемость, сварной шов подвержен трещинообразования;

- Износостойкость, устойчивость к истиранию.

Высокоуглеродистая сталь запатентована для производства проволоки: Ее нагревают, выдерживают в соляной или свинцовой ванне при температуре 450-550⁰, а затем сразу же вытягивают. После этого проволока способна выдерживать большие растягивающие усилия без разрыва. Элементы оснастки изготавливаются путем литья, ковки или прокатки, а затем подвергаются термической обработке (это делает материал на 10-15% прочнее). Крепежные элементы подвергаются длительному сжимающему напряжению.

При сварке углерод начинает гореть, что изменяет структуру металла в соединении и делает его пористым. При необходимости сварки используются низкотемпературные наконечники, предварительный подогрев и низкоуглеродистые присадочные металлы. Для соединений толщиной менее 3 мм подогрев не требуется.

Области применения высокоуглеродистой стали

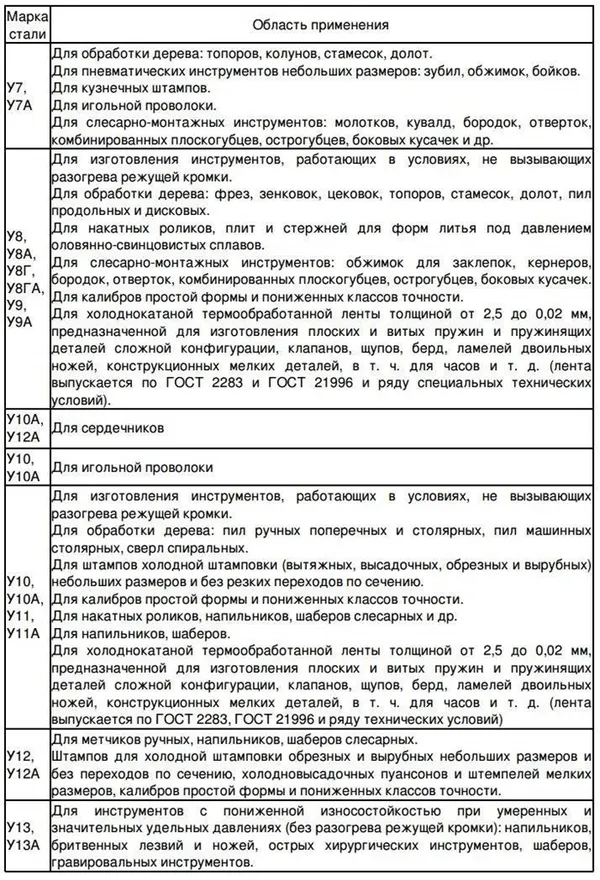

- У7, У7А — для инструментов небольших размеров: молотков, зубил, отверток, плоскогубцев, кузнечных штампов и игольной проволоки.

- У8, У8А, У8Г, У8ГА, У9, У9А — режущие и монтажные инструменты, работающие в условиях, при которых отсутствует нагрев (пилы, топоры, кусачки, кернеры, отвертки), накатные ролики для обработки мягких сплавов и пружинящие детали (клапаны, ламели, пружины). В высокоточном исполнении: элементы часовых механизмов.

- У 10, У10А — технические и швейные иглы.

- У 10, У10А, У11, У11А — режущий и обрабатывающий инструмент, работающий при постоянной температуре: ролики, напильники, штампы невысокого класса точности. Сплавы обладают пружинистостью и применяются в изготовлении плоских и витых пружин.

- У10А, У12А — сердечники трансформаторов.

- У12, У12А — штампы для холодной обработки металла, пуансоны и штемпели;

- У13, У13А — хирургические и гравировальные инструменты, детали с пониженной износостойкостью.

Области применения сталей различных марок

Высокоуглеродистые стали используются в производстве промышленного оборудования, машиностроении, слесарных инструментов, сборочных и ремонтных инструментов. Они также используются в производстве точных измерительных приборов, таких как угломеры и микрометры. В зависимости от назначения сплавы подразделяются на пружинные, быстрорежущие и подшипниковые.

Маркировка высокоуглеродистой стали

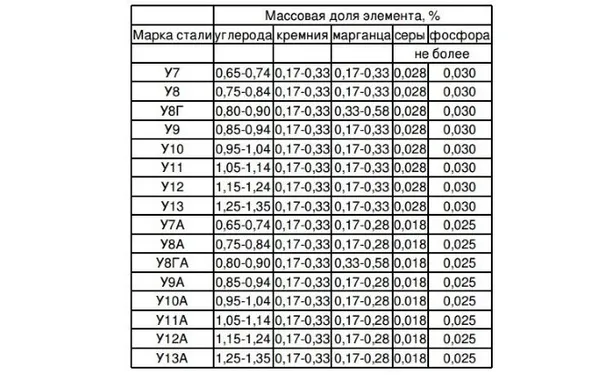

Обозначение марок высокоуглеродистой стали:

- У — высокоуглеродистая: содержание от 0,65 до 1,29%;

- Цифра — массовая доля углерода в сотых долях процента. Например: У8 — 0,8-0,9%;

- А — высокое качество, чистота от примесей: серы не более 0,018%, фосфора — до 0,025%;

- Г — повышенное содержание марганца: боле 0,33%.

Состояние материала важно для определенных видов работ. Заготовки, предназначенные для дальнейшей обработки (прутки и слитки), делятся на группы. Обозначение зависит от наличия хрома, никеля и меди (до 0,05 %):

- 1 — для любых деталей и сердечников, кроме патентированной проволоки;

- 2 — для проволоки и ленты;

- 3 — для изделий, подвергающихся термообработке, кроме сердечников и проволоки.

Хром и никель препятствуют холодной штамповке тонких листов и поэтому не допускаются для группы 2, предназначенной для производства полос. В зависимости от назначения проката в технических документах устанавливаются определенные характеристики:

- Термообработка — закаленные полуфабрикаты имеют большую прочность и обозначаются ТО;

- Нагартовка (НГ) — упрочнение поверхности;

- Группы по назначению — для ковки, горячего проката или холодного волочения;

- Баллы по шкале прокаливаемости — важно для режущих инструментов и сердечников;

- Баллы для оценки структуры металла — плотность цементитной сетки учитывается в производстве инструментов.

Таким образом, сплавы одной и той же категории могут быть как пригодными, так и непригодными для определенных областей применения. В зависимости от области применения производитель инструмента может потребовать проведения дополнительных испытаний.

Особенности материала

Как известно, любая сталь представляет собой сплав железа и углерода, к которому могут быть добавлены различные легирующие элементы. Деление сталей на стали с низким, средним и высоким содержанием углерода зависит от количества углерода, содержащегося в их составе. Этот элемент, сильно влияющий на свойства конечного сплава, может присутствовать в сталях от 0,02 до 2,14%. Стали, классифицируемые как высокоуглеродистые, содержат только 0,6% этого элемента.

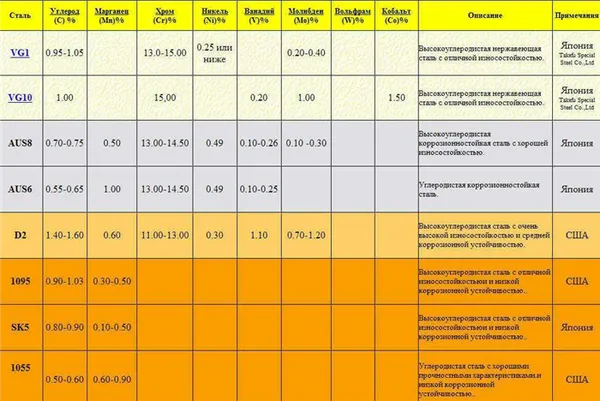

Типы сталей и пропорции различных элементов в их составе

Одной из особенностей высокоуглеродистой стали является то, что изделия из нее плохо поддаются сварке и в сварных швах возникают трещины. Это связано с тем, что эти материалы, имеющие определенный химический состав, склонны к образованию закаленных зон там, где металл подвергается воздействию тепла.

В связи с этим свойством высокоуглеродистых сталей для сварки высокоуглеродистых сталей следует использовать только электроды с низким тепловыделением. Сварочная дуга, используемая для соединения высокоуглеродистых сталей, должна быть восстановительной. Использование окислительной дуги в таких случаях приводит к сгоранию углерода в составе стали и, как следствие, к увеличению пористости металла в зоне сварки. Однако такого негативного эффекта можно избежать, если предварительно подогреть свариваемые изделия до температуры 200-2500 °C.

Нарушение технологических особенностей сварки высокоуглеродистых сталей приводит к появлению дефектов сварки

Применение сталей высокоуглеродистого типа

Углерод, содержащийся в любом стальном сплаве, оказывает существенное влияние на его качество и механические свойства. Чем выше процентное содержание этого элемента в стали, тем больше цементита и меньше феррита. Известно, что цементит положительно влияет на твердость и прочность материала, но отрицательно — на пластичность. Такая картина характерна для стальных сплавов, в которых содержание углерода не превышает 1%. Если содержание этого элемента в стальном сплаве превышает указанный предел, в его структуре образуется сеть вторичного цементита, что приводит к снижению прочностных свойств.

Увеличение содержания углерода в стали изменяет и ряд других свойств материала. Например, уменьшается вязкость и увеличивается электрическое сопротивление. В стальных сплавах увеличение содержания углерода повышает температуру, при которой материал превращается из вязкого в хрупкий. Стали с высоким содержанием углерода обладают меньшей пластичностью из-за своей внутренней структуры и хуже поддаются резке и формовке. Высокоуглеродистые стали используются в литье, производстве проволоки и обработке инструментов. При использовании этих видов стали следует избегать сварки, так как она затруднена и не дает прочных и долговечных соединений.

Применение углеродистых сталей различных марок

Маркировка материала

Высокоуглеродистые стальные сплавы маркируются так же, как и все другие виды стали, чтобы можно было точно определить их химический состав и понять свойства материала, чтобы выбрать правильный материал для конкретного применения.

Постоянная маркировка на высокоуглеродистых сталях включает в себя как буквенно-цифровые, так и цифровые значения, которые используются для указания следующей информации о конкретном сплаве:

- тип и количество содержащихся легирующих элементов;

- качественные характеристики рассматриваемого материала;

- степень раскисления металла;

- и другие.

Примеры расшифровки маркировки

На качественные характеристики высокоуглеродистых сталей влияет не только углерод, но и такой элемент, как марганец. Этот элемент, в частности, отвечает за такие свойства, как следующие:

- прочность;

- прокаливаемость;

- износостойкость.

Марганец входит в состав практически всех марок стали из-за его значительного влияния на свойства стального сплава. Сталь, содержащая более 0,8% марганца, обычно маркируется буквой «G» после содержания углерода.

Импортные стали с высоким содержанием углерода (нажмите для увеличения)

Стальные сплавы категории инструментов с содержанием углерода до 0,75 % обозначаются буквой «Y» в начале названия. Цифры после этой буквы обозначают содержание углерода в этих марках стали в десятых долях процента.

Высокоуглеродистые стальные сплавы имеют различные другие характеристики, которые необходимо упомянуть:

- наличие в маркировке буквы «А», если высокоуглеродистый сплав относится к категории высококачественных сталей;

- буква «Ш» в маркировке таких сталей говорит о том, что перед вами марка, отличающаяся особо высоким качеством;

- буквы «сп», «пс» и «кп», присутствующие в маркировке, позволяют определить степень раскисления (спокойный, полуспокойный и кипящий, соответственно).

Таким образом, маркировка сталей этой категории содержит практически всю информацию, необходимую потребителям этих сплавов для выбора их марок.

Характеристики и свойства

Параметры высокоуглеродистой стали обусловлены тем, что с увеличением концентрации углерода увеличивается доля цементита и, наоборот, уменьшается доля феррита. В результате материал теряет вязкость и становится менее пластичным. Однако его высокая твердость и прочность полностью сохраняются. Существует несколько основных свойств высокоуглеродистых композитов. Углерод (от 0,55 до 1,7 %), марганец (от 0,3 до 0,9 %). Низкая пластичность — причина, по которой этот тип стали не используется в строительстве. Высокая износостойкость и высокая прочность. Однако это применимо только в том случае, если содержание углерода не превышает 0,8-0,9 %.

При более высоком содержании карбида ухудшаются физические и технические свойства. Низкая чувствительность сварного шва — это основное различие между высоко- и низкоуглеродистыми сплавами. Углерод сгорает при высоких температурах, что приводит к образованию закаленных участков, пор и трещин в металле. По этой причине необходимо предварительно нагреть рабочую зону до 200-250 градусов. Этот материал практически не используется в сварных стальных композитных конструкциях. Данный вид обработки целесообразен только в случае проведения ремонтных работ.

В то же время стоимость сплавов достаточно высока. Высокая цена существенно ограничивает применение этих металлов.

Марки

Высокоуглеродистые сплавы обозначаются буквенно-цифровыми символами. Первым символом является символ Y — он обозначает углеродистую инструментальную сталь. За ним следует цифра, указывающая на содержание углерода. Например, сталь с содержанием углерода 0,65-0,74% обозначается Y7. Для сплава U13 этот показатель составляет 1,25-1,35 %.

Наличие марганца может указывать на особые функциональные свойства сплава. В этом случае после цифровых знаков ставится буква Г, например, лист 65Г. Если в маркировке присутствуют буквы Ш и Х (ШХ4, ШХ20, ШХ15СГ), это означает, что сплав содержит хром. Этот материал очень востребован для производства подшипников. Если сталь относится к группе высокоуглеродистых сталей, то после буквенно-цифрового обозначения указывается дополнительная буква А.

Применение

Применение высокоуглеродистой стали напрямую зависит от группы сплава. Марки Y7 и Y13 содержат от 0,15 до 0,35 % кремния, а содержание серы не превышает 0,03 %. Этот материал используется для изготовления штампов путем дальнейшей закалки. Сплавы У8 и У10 используются для производства магнитов нормального, мелкого качества. Высокоуглеродистые стали 55, 60 и 70 характеризуются высокой прочностью, плотностью и жесткостью. Этот материал используется для изготовления валов прокатных станков, стержней, кабелей, проволоки и других изделий, которые в процессе эксплуатации подвергаются значительным нагрузкам.

Углеродистые конструкционные стали 15, 35, 45 и 50 востребованы для производства карбонизированных деталей. Это повышает твердость, плотность и износостойкость. Она используется для валов, шпинделей, шестерен, гаек, болтов и других компонентов, которые подвергаются высокому трению. Высокоуглеродистые стали используются во всех видах металлических изделий с помощью технологии литья. Они используются для производства проволоки и обработки материала методом прошивки. Кроме того, высокоуглеродистые сплавы используются для производства стальных зерен для дробеструйной обработки. Эти стальные зерна можно дробить, измельчать или скалывать. Высоколегированный состав используется для производства различных видов пружин и напильников. Инструментальный сплав повсеместно используется для изготовления зубил, сверл, фрез и других инструментов с особой твердостью для металлургии.

Высокоуглеродистые составы используются для изготовления буровых инструментов, столярных и других инструментов, а также изделий, обладающих высокой прочностью и нержавеющих. При соединении высокоуглеродистой нержавеющей стали с нержавеющей сталью получается высокоуглеродистая нержавеющая сталь. Такой сплав позволяет получить максимальную отдачу от каждого из своих компонентов. Такие материалы характеризуются твердостью, устойчивостью к ржавчине и пятнам. При заточке материал имеет острую кромку, поэтому его часто используют для изготовления ножей.

Режущие пластины из высокоуглеродистой нержавеющей стали долго сохраняют свою остроту, не темнеют со временем и не впитывают запахи от продуктов, с которыми работают.

Обозначение материала

Состав сталей можно определить по маркировке, которая наносится на поверхность стальных брусков несмываемой краской. Иногда, однако, эта маркировка удаляется по соглашению между заинтересованными сторонами. Маркировка дает информацию о качественных характеристиках сплава, содержании и типе добавок в составе и даже о степени окисления. Это облегчает выбор подходящего материала для конкретного применения.

Обозначение качества может содержать следующие элементы:

- «У» в начале и 1-2 цифры после неё. Так обозначают высокоуглеродистые стали, которые относятся к инструментальным. Число показывает содержание углерода в десятых долях процента – например, для У8 этот показатель находится в пределах 0,8-0,9%.

- «Г». Показывает, что сплав был усилен с помощью марганца. И, хотя этот элемент присутствует в любой высокоуглеродистой стали, «Г» в названии означает, что его содержание превышает 0,8%.

- «А». Сталь относится к категории высококачественных. Это значит, что в её составе содержится не больше 0,018% серы и до 0,025% фосфора.

- «Ш». Означает, что сталь подшипниковая – отличающаяся высоким качеством и, в отличие от других высокоуглеродистых сплавов подходящая для изготовления подшипников. Литера «Х» показывает, что для улучшения характеристик использовался хром, а цифры – массовую долю этого элемента.

В конце обозначения марки могут появляться дополнительные символы, указывающие на степень окисления. Буква «сп» означает, что это сталь, полученная путем обогащения исходного сплава раскислителем. Она практически не содержит неметаллических примесей и шлака, что повышает ее качество и цену. Обозначение «кп» используется для кипящих стальных сплавов (не раскисленных). Стоимость закупки таких материалов ниже, но содержание примесей также выше. Оптимальным обозначением является «Ps» или «Semi-quiet», которые по качеству и цене находятся между марками SP и Kp.

Применение материала

Спектр применения высокоуглеродистых сталей довольно широк и зависит от марки:

- Из нелегированной стали У7 и У7А в основном изготавливают инструменты – для работы по дереву, штамповые и другие, при использовании которых не происходит нагрева сплава.

- Серии У8 и У9 подходят, чтобы изготавливать кусачки, пилы, топоры и накатные ролики. А ещё –чтобы делать ламели, клапана, пружины и другие пружинящие детали.

- Сплавы У10 применяют для изготовления технических и швейных игл. Такую же сталь, вместе с серией У11, применяют, чтобы делать штампы, напильники и ролики. А высокая пружинистость материалов делает их подходящими для создания плоских и витых пружин.

- Сталь У10А подходит для изготовления сердечников трансформаторов.

- Сплав У12А используют, чтобы делать мелкие штемпели, напильники, ножи и бритвенные лезвия, слесарные шаберы и напильники.

- Серия У13 подходит, чтобы делать инструменты с высокими требованиями к износостойкости – в том числе, хирургические и гравировальные.

- Сплавы ШХ являются материалом для изготовления не только подшипников, но и ножей, и разных видов режущего инструмента.

Высокоуглеродистая сталь с содержанием углерода 1,25-2,14% называется ультравысокоуглеродистой. Она используется для специальных целей, таких как валы, ножи и перфорированные стали — но только после специальной закалки.

Обратите внимание, что все технические характеристики сверхвысокоуглеродистой стали приведены только для справки и руководства.

Использование

- Высокопрочной проволоки.

- Стальной дроби, использующейся для абразивной обработки материалов (рубленой, литой, колотой).

- Тросов.

- Штоков.

- Пружин.

- Режущих инструментов.

- Деталей землеройных и сельскохозяйственных машин.

Высокоуглеродистая конструкционная сталь 15, 35, 45, 50 используется для деталей, которые впоследствии подвергаются науглероживанию для повышения твердости и износостойкости деталей:

- Валов.

- Зубчатых колес.

- Осей.

- Гаек.

- Болтов.

- Напильников.

Другие детали, подвергающиеся абразивному износу в процессе эксплуатации.

Марки ШХ4, ШХ15, ШХ15СГ с дополнительным легированием хромом используются для производства подшипников.

Высококачественная инструментальная сталь часто используется для производства металлообрабатывающего инструмента с особой твердостью: Фрезы, фрезы, сверла.

Информацию обо всех углеродистых сталях можно найти в различных ГОСТах. Как правило, специалисты в первую очередь обращаются к стандартам № 1050 от 1988 года и № 380 от 2005 года, которые содержат ссылки на другие нормативные документы по отдельным элементам.

Высокоуглеродистая нержавеющая сталь

Когда высокоуглеродистая сталь и нержавеющая сталь соединяются для получения высококачественной безуглеродистой нержавеющей стали, состав металла получает лучшее от каждого сплава. Эта сталь устойчива к ржавчине и окрашиванию и очень твердая. В целом, этот сплав считается высококачественным сплавом нержавеющей стали.

Высокоуглеродистая нержавеющая сталь имеет хорошую остроту при заточке, и этот твердый металл очень подходит для изготовления ножей. Нож из высокоуглеродистой нержавеющей стали хорошо и долго сохраняет свою остроту, не темнеет и не впитывает запахи от приготавливаемой пищи. Он удачно сочетает в себе положительные элементы нержавеющей и высокоуглеродистой стали и уравновешивает недостатки обеих.

Изготовление

Металлы и их сплавы производятся в сталелитейной промышленности. При производстве высокоуглеродистой стали чугун переплавляется, содержание серы и фосфора в составе уменьшается, а содержание углерода доводится до нужной концентрации. Из-за различных методов, с помощью которых осуществляются эти процессы, можно выделить различные типы плавки.

Кислородно-конвертерный способ

При этом типе обработки расплавленное железо подвергается воздействию воздуха (бессемеровский процесс) или чистого кислорода. В этом процессе углерод окисляется и выжигается из сплава, так что железо постепенно превращается в сталь.

Бессемеровский процесс производства стали сегодня уже не используется из-за низкого качества сплава, который насыщается газами в процессе производства и не содержит серы и фосфора. Сталь получается прочной, но имеет тенденцию к быстрому старению.

Мартеновский способ

Это процесс, при котором углерод выжигается из чугуна не только кислородом, но и с добавлением железной руды и продуктов ржавчины. Этот процесс происходит в огромных печах, в которые подается горячий воздух и топливный газ. Чаны для плавки первичных деталей в таких печах очень большие, так как вмещают до 500 тонн жидкого металла. Температура в расплавленной ванне достигает 1700 градусов и поддерживается на этом уровне. Углерод сжигается сначала кислородом, который в повышенных количествах присутствует в продуктах сгорания, а затем оксидами железа. При их взаимодействии образуются фосфатные и силикатные шлаки, которые удаляются и придают стали желаемые качественные свойства. Сталь плавится в течение 7 часов, состав можно регулировать добавлением руды или металлолома.

Электротермический (вакуумный)способ

Это позволяет выплавлять высококачественную сталь с минимальным количеством посторонних добавок. Превращение сырья в сталь происходит в вакуумной среде без доступа воздуха, в результате чего качество получаемых металлов намного выше, чем при других процессах плавки. Благодаря улучшенным свойствам такой стали можно производить жаропрочные и жаростойкие инструментальные сплавы. Стоимость такого вида обработки металла дороже, поэтому данный способ производства сплавов используется при технологической необходимости э