Скоро о технике и рецепте. Древесную стружку и цемент смешивают до получения однородной массы, следя за тем, чтобы цемент не оседал в емкости. Затем смесь смешивается с водой и растворенными в ней химическими добавками. Затем цемент заливается в формы примерно на полчаса.

Состав арболита и пропорции сырья

Смесь «Арболит» имеет простой четырехкомпонентный состав. Независимо от того, используется ли она для изготовления блоков или для монолитного строительства, компоненты одни и те же, разница заключается в пропорциях. От них напрямую зависит прочность конечного продукта.

Основной наполнитель для смеси арволит, от которого зависит теплопроводность блока.

Связующее вещество для деревянных блоков оказывает непосредственное влияние на прочность блоков

Оно служит для активации и кристаллизации цемента, чтобы он мог испаряться из блока

нейтрализует вредные для цемента древесные сахара.

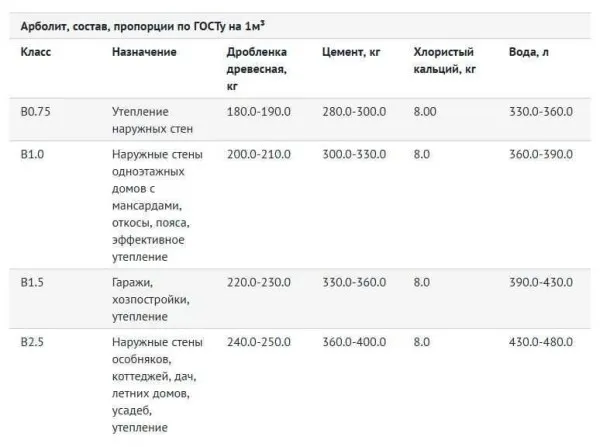

Пропорции замеса для 1 м 3 арболита

Это приблизительные соотношения. Точное соотношение зависит от природы деревянных блоков, их влажности и производителя портландцемента. Точные инструкции по приготовлению раствора будут даны нашим партнерам во время тренинга в Иваново.

Компоненты:Теплоизоляция M15;Строительная изоляция M25

Портландцемент;250-280 кг;300-330 кг;древесная щепа;240-300 кг;240-300 кг;сульфат алюминия;12 кг;12 кг;вода;350-400 л.

Классы прочности 15 или 25 более чем достаточны для строительства трехэтажного здания. Эти цифры означают, что возможная нагрузка на 1 см2 составляет 15 или 25 кг; в трехэтажном здании с коммуникациями, бытовой техникой, мебелью и т.д. нагрузка составляет не более 1,5 кг.

Низкая плотность арболита по сравнению с другими бетонами не является недостатком. Напротив, это свойство позволяет добиться теплоизоляционных свойств, за которые он так ценится.

Щепа для арболита

Арболит является основным ингредиентом для производства блоков Арболит. Если он не соответствует стандарту ГОСТ, то и весь продукт не будет соответствовать.

Какой должна быть щепа

Хвойные деревья являются наиболее подходящими для производства Arvolit. И почему? Им требуется меньше минералов, чем лиственным деревьям. Это вещество нейтрализует сахара в древесине и тем самым ускоряет схватывание цемента.

Куски должны быть плоскими и игольчатыми. А почему? Такая структура позволяет фрагментам склеиваться между собой и укреплять блок.

Соответствующие ГОСТу фрагменты по размеру и форме естественным образом укрепляют блок

Древесные опилки должны быть тщательно вымочены перед добавлением в смесь. Почему? Вся масса щепы должна иметь одинаковое содержание влаги. Высушивать их все, а затем снова замачивать в растворе сульфата алюминия — пустая трата времени. Достаточно измерить влажность и отрегулировать количество воды для раствора.

Нормативные документы по щепе и наполнителям у арболита

Подробнее о требованиях к лому для арболита можно прочитать в нормативных документах:

- ГОСТ 19222-84 «Арболит и изделия из него. Общие технические условия»;

- ГОСТ Р 54854-2011 «Бетоны легкие на органических заполнителях растительного происхождения»;

- СН 549-82 «Инструкция по проектированию, изготовлению и применению конструкций и изделий из арболита».

О материале

Арболитовый лом — это крупноформатный кладочный блок, используемый в строительстве в качестве стенового материала и теплоизолятора. Основными компонентами арболитового блока являются связующее вещество, наполнитель, химические добавки для более быстрого затвердевания материала, морозостойкость, минерализация блока и вода.

В разных районах блоки производятся разных размеров, что связано с обеспечением требуемого сопротивления теплопередаче в ограждающей конструкции здания:

- в центральной части России , где достаточно толщины стены в 390 мм, блоки выпускают типоразмерами 500х200х300, 500х250х200 и 500х200х200;

- в северных районах, Поволжье и далее на Восток , где требуется толщина стен в 410 или 450 мм, там блок имеет размер 600х410х200, 450х250х300.

Производители адаптируют размер блока к потребностям районов, в которых они обслуживают потребителя.

Продукция Arblock производится для различных целей:

- теплоизоляционные блоки и плиты класса прочности на сжатие В0,35…В1,0, и плотностью 400…500 кг/м3;

- конструкционные блоки и плиты класса прочности на сжатие В1,5…В3,5 и плотностью 500…850 кг/м3.

Арболитовые блоки предназначены для строительства жилых зданий высотой до 3 этажей.

Основными особенностями строительных блоков Арболит являются: — Основными особенностями строительных блоков Арболит являются: — Строительные блоки предназначены для строительства зданий высотой до 3 этажей:

- малый вес — постройкам не требуется мощный фундамент, сокращаются затраты на подъемно-транспортное оборудование, увеличивается скорость укладки;

- низкая теплопроводность — для обеспечения требуемого нормами сопротивления теплопередаче наружной ограждающей конструкции в Московской области достаточно стены толщиной 370 мм из блока D 600;

- паропроницаемость — материал дышит, создавая комфортный микроклимат внутри постройки;

- биостойкость — стены не поражаются плесенью или грибком, к материалу равнодушны грызуны;

- огнестойкость — группа горючести Г3 (трудногорючие);

- экологичность — все компоненты материала имеют естественное происхождение и не выделяют вредных веществ при изготовлении и эксплуатации;

- долговечность — некоторые постройки перешагнули 50-летний рубеж;

- простота обработки — материал легко режется циркулярной пилой, хорошо держит гвозди и винты.

Недостатком является водопоглощение от 40 до 85% от объема. Чтобы снизить этот процент, заполнитель предварительно высушивают и обрабатывают различными химическими веществами. Запрещено возводить конструкции, подверженные высокой атмосферной нагрузке — цоколь, карниз, парапет.

Подробнее о преимуществах и недостатках материала читайте в этой статье.

Состав по ГОСТу

Состав арболитовых блоков определяется ГОСТом 19222-84 «Арболит и изделия из него». В составе арбовита присутствуют:

- вяжущее — цемент, бетон или цементный состав на легких заполнителях (керамзит, перлит, вермикулит);

- наполнитель — древесная щепа, стебли хлопчатника, костра льна или конопли, рисовая солома, до 5% коры дерева и хвои;

- химические добавки.

Расскажем о компонентах подробнее.

Органические компоненты

Наполнители органического происхождения придают арболиту легкость и теплоизоляционные свойства. Они занимают 80-90% объема смеси для формирования арболита.

Наполнители не должны быть подвержены плесени или гниению, а зимой на них не должен скапливаться лед или снег.

Щепа

Следует использовать древесную стружку из лиственных или хвойных пород деревьев (кроме сосны), строго отсортированную по размеру. Максимальный размер кусков составляет 40x10x5 мм, но опыт показывает, что лучшие блоки получаются при использовании игольчатых кусков размером 25x10x5 мм.

При большем размере этого элемента ухудшаются прочностные характеристики материала, а при меньшем — снижаются теплоизоляционные свойства.

Промышленные заводы по производству арволита имеют специальные дробилки для получения фрагментов требуемого размера; в кустарном производстве фрагменты часто заменяются более крупными, но результат непредсказуем, и эти фрагменты часто не могут быть сертифицированы.

Кора и хвоя

Можно добавить до 5% хвои или листьев и до 10% коры, но лучше опустить эти компоненты.

Рисовая солома, хлопчатник, лен и конопля

Арболит в составе рисовой соломы, коры льна или конопли, стеблей хлопка имеет меньшую прочность, но лучший показатель теплопроводности, такой кирпич не рекомендуется для строительства домов выше одного этажа, но плиты с этим наполнителем используются для утепления различных конструкций.

Длина наполнителя может быть до 40 мм, ширина — 5 мм, а процентное содержание гребней и конопли не должно превышать 5%.

Неорганические компоненты

Для снижения водопоглощения и исключения возможности гниения древесины внутри блока при высокой влажности и температуре наполнители обрабатывают химическими веществами в количестве 2-4% по объему.

Сернокислый алюминий

Сульфат алюминия Al2(SO4)3 добавляется для повышения прочностных характеристик, так как он нейтрализует естественные сахара, содержащиеся в древесине, тем самым предотвращая процесс гниения.

Хлористый кальций

Хлорид кальция CaCl2 действует аналогичным образом, нейтрализуя сахара; количество добавки составляет 2% от веса связующего.

Жидкое стекло

Водные растворы силиката натрия или калия добавляются в количестве 8-10 кг на м 3 легкого бетона.

Известь гашеная

Известь Ca(OH)2 используют в виде молока, в которое погружают заполнитель на 1-2 суток, а затем сушат на воздухе в течение 90 суток, регулярно перемешивая.

Вода

Используется вода, очищенная от примесей при температуре +15 °C, но на самом деле для производства арболитовых смесей применяется вода из колодцев, поверхностных источников или акведуков.

Рецептура состава и расход составляющих на 1 куб арболита

Пропорции смешивания всех ингредиентов следующие:

Цемент: наполнитель: вода с добавлением химических веществ 1:1:1:1:1,5.

В таблице приведен примерный расход цемента, древесного наполнителя и добавок в зависимости от плотности блока из расчета на 1 м 3 готового продукта:

| Назначение | Класс блока по прочности | Щепа, кг | Цемент, кг | Хлористый кальций, кг | Вода, л |

| Теплоизоляция наружных ограждений | В0,75 | 180…190 | 280…300 | 8 | 330…360 |

| Теплоизоляция кровли, полов | 1,0 | 200…210 | 300…330 | 8 | 360…390 |

| Хозпостройки, одноэтажные дома | 1,5 | 220…230 | 330…360 | 8 | 390…430 |

| Двухэтажные коттеджи | 2,5 | 240…250 | 360…390 | 8 | 430…480 |

Для производства блоков требуется хорошо просушенная щепа и цемент марки М300 и выше, а для производства кладочных блоков — М400.

Химические добавки составляют 2-4% от общей массы. Используются следующие пропорции добавок:

- хлорид кальция и сульфат алюминия в соотношении 1:1 – менее 4% от массы цемента;

- хлорид кальция и сульфат натрия в соотношении 1:1 – менее 4%;

- хлористый алюминий и сульфат алюминия в соотношении 1:1 – менее 2%;

- хлорид кальция и хлористый алюминий в соотношении 1:1 – менее 2%. Силикаты натрия или калия используют в аналогичных пропорциях.

Скоро о технике и рецепте. Древесную стружку и цемент смешивают до получения однородной массы, следя за тем, чтобы цемент не оседал в емкости. Затем смесь смешивается с водой и растворенными в ней химическими добавками. Затем цемент заливается в формы примерно на полчаса.

В промышленном производстве используются вибростолы и разъемные формы; в строительстве смесь распределяется в бетономешалке, формы заливаются и послойно уплотняются. Твердение смеси происходит в течение дня в форме, после чего кирпичи вынимают для затвердевания.

При изготовлении кирпича своими руками самое главное — соблюдать пропорции и использовать качественное сырье.

Технология производства арболитовых блоков

Арболит относится к легким бетонам, технология практически стандартная, за исключением некоторых нюансов: необходимость давления и использования при смешивании не обычного, гравитационного бетоносмесителя, а принудительного. Древесную стружку и другие ингредиенты лучше всего смешивать в бетономешалке.

Состав

В арболите четыре ингредиента:

- высокомарочный цемент (М 400 или М 500);

- древесная щепа;

- вода;

- химические добавки.

Цемент должен быть сухим и свежим. Древесные опилки должны быть сухими и сухими, сухими и сухими, и древесные опилки должны быть определенного размера. Чем меньше превышение, тем прочнее будет блок. Химические добавки — это нитрат и хлорид кальция (пищевая добавка Е509), жидкое стекло, сульфат алюминия и некоторые другие вещества. Обратите внимание, что их сначала разводят в воде и только потом добавляют в щепу при перемешивании. Можно использовать любую питьевую воду, но не техническую, которая не содержит примесей. После того как щепа станет равномерно влажной, необходимо добавить цемент. Другой порядок не допускается.

Виды и размеры блоков

В зависимости от плотности блоки «Арволит» делятся на теплоизоляционные (до 500 кг/м 3 ) и конструкционные (от 500 кг/м 3 до 850 кг/м 3 ). Более легкие конструкционные блоки плотностью 500 кг/м 3 можно использовать для одноэтажных домов. Для 1,5 и 2-этажных таунхаусов минимальная плотность составляет 600 кг/м 3 и выше.

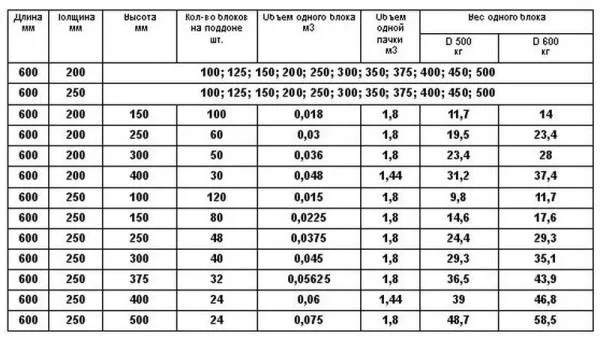

Размеры блоков «Арволит» могут быть различными. Наиболее распространенные — 500*200 мм и различной толщины от 100 мм до 400-500 мм. Однако разные заводы и цеха производят блоки с разными размерами. Формы для блоков можно сварить из обычного листового металла, поэтому проблем не возникает. На фотографии показан пример того, что предлагает одна из мастерских.

Как видите, в наличии имеются блоки размером 600*200 мм и 600*250 мм и толщиной от 100 до 500 мм. Вы можете выбрать блоки, которые подходят для несущей кладки и внутренних перегородок. Вы также можете изготовить подходящую форму для импровизированных арболитовых блоков. Это касается и тех случаев, когда вы решите построить их самостоятельно.

Пропорции

Как и любой строительный материал, арболит делится на классы прочности. Для несущих стен домов требуемый класс прочности — B 2,5.

Количество материалов, необходимых для приготовления одного кубического метра арболитового раствора, приведено в таблице (фото выше).

Технологии прессования

Все эти ингредиенты смешиваются, и из них изготавливаются блоки g

- просто прессованием :

- ручное на полу (необходимы большие усилия);

- ручная трамбовка на вибростоле.

Самый простой способ — прессование вручную. Однако трудно проверить плотность и прочность блоков, изготовленных таким способом.

Щепа для арболита: как получить или где купить

Лучшими породами дерева для арбеллита являются сосна и ель. Можно также использовать лиственницу, но при смешивании количество химических добавок должно быть удвоено. Из лиственных пород можно использовать тополь, бук, березу и осину. Основные требования следующие:

- Максимальные размеры 40*10*5 мм. Опытным путем установлены оптимальные параметры щепы — длинна около 25 мм, ширина — 5-10 мм, толщина 3-5 мм. Из такого сырья получаются самые прочные арболитовые блоки.

- Количество коры не должно превышать 10%.

- Не должно быть пыли, песка, грунта, посторонних примесей. От мелких фракций, пыли и песка щепу избавляют при помощи сита, а крупные посторонние включения удирают вручную (часто это куски грунта или камни).

- Не должно быть видимой плесени и гнили.

Лучшая измельченная древесина получается из кусковых древесных отходов. Их сначала пропускают через дробилку, а затем измельчают в молотковой дробилке. Для этой цели можно использовать следующие машины:

- Дисковые рубительные машины с регулируемыми ножами. Не все из них можно подстроить для получения щепы требуемого размера, но размеры будут близкими.

- Роторно-ножевые дробилки. С них выходит узкая и неширокая щепа, а длинна регулируется. То есть, это — хороший вариант. Есть только одно «но»: ножей много и при длительном использовании их надо менять или наплавлять (они не точатся). К плюсам добавим, что дробилки этого типа можно использовать для повторного дробления технологической щепы, полученной при первом дроблении (после перенастройки).

- Шредеры или валковые измельчители. Это дорогое оборудование (около 1 млн. руб), причем в основном импортного производства, но оно отлично подходит, так как изготавливается под определенные размеры щепы.

Если нет возможности изготовить щепу из арволита самостоятельно, ее можно купить. Если у вас есть возможность, вы можете договориться с заводом, где производится арволит. Если у вас есть возможность договориться с фабрикой, вы можете сделать арволит, если у вас есть возможность. Если поблизости нет завода, вы можете получить стружку с калибровочных станков. Некоторые из них можно отрегулировать так, чтобы стружка не была слишком толстой.

Особенности изготовления раствора для арболитных блоков

Древесные отходы содержат сахар. Если использовать свежее сырье, сахар может начать бродить, что приведет к изменению целостности блока. Для противодействия их действию в раствор во время смешивания добавляют химические добавки (жидкое стекло, хлорид кальция, десульфат глинозема, известь). Они могут быть добавлены в комбинации хлорида кальция с жидким стеклом или сульфата алюминия с известью. Общая масса добавок не должна превышать 8 %.

Существуют и другие способы расщепления сахара. Самый простой, но трудоемкий — оставить щепу на воздухе не менее чем на 90 дней. Если нет возможности ждать, щепу замачивают в известковом молоке на 3 дня, периодически помешивая. Затем их сливают, не высушивая, и используют в таком виде для процесса ферментации. В этом случае, однако, следует отметить, что воды требуется гораздо меньше. Этот метод хорошо работает, но очень неудобен. Проще найти возможность купить химические добавки.

Порядок и особенности замеса раствора

Для замешивания раствора используется принудительная бетономешалка. Можно использовать и обычную гравитационную или «грушу», но ее нужно долго замешивать, хотя можно регулировать — при дозировке груши как можно меньше (она практически не смешивается увеличивается).

Сначала засыпаются опилки и добавляется немного воды. Пока опилки размокают, химические добавки разводятся в небольшом количестве воды, а затем засыпаются в бетономешалку. Когда вся древесина равномерно увлажнена, в нее засыпают цемент. Его заливают частями, пока он не будет равномерно распределен по всему объему. Цемент должен окружать каждую щепку со всех сторон. Это возможно только тогда, когда опилки хорошо пропитаны, поэтому этот шаг должен быть выполнен тщательно.

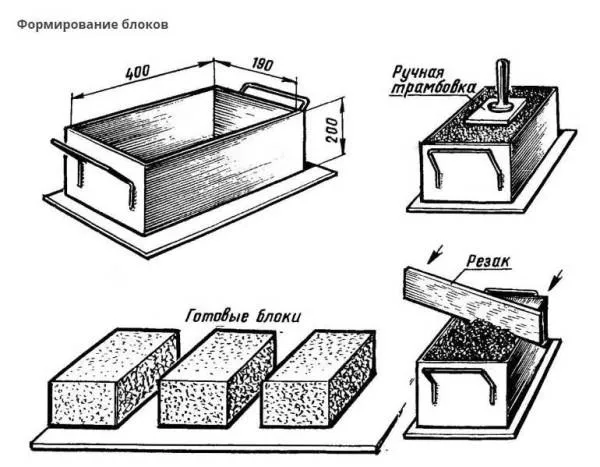

Формование блоков

Раствор заливается в формы. Они обычно изготавливаются из металла и по форме напоминают ящик с ручками без дна. Форма ставится на ровную поверхность (например, на доску). При ручном уплотнении формы заполняются раствором Arvolit послойно, каждый слой придавливается металлическим блоком с ручкой. Чтобы воздух легче выходил, материал несколько раз прокалывают металлическим стержнем, а затем снова прессуют. Этот процесс можно повторять несколько раз, пока не будет достигнута желаемая плотность слоя, после чего можно заливать следующий слой. Слои заливаются до верха блока, и после окончательного уплотнения верхняя часть выравнивается путем срезания излишков металлическим стержнем.

Можно использовать механический или моторизованный рычаг. В этом случае усилие значительно, и можно загружать сразу весь блок, добавляя при необходимости кромку. Для достижения высокой плотности сжатие можно проводить несколько раз, увеличивая или уменьшая давление. Опыт показывает, что блоки Арволит при таком методе намного прочнее и меньше расширяются из-за упругости древесины блоков.

Лучшие блоки с точки зрения прочности и меньших усилий получаются, если к процессу уплотнения добавить вибрацию. В этом случае усилия, необходимые для достижения желаемой прочности, уменьшаются во много раз. Для этой цели используются вибрационные столы. Процесс называется вибрацией с нагрузкой.

ГОСТ

Состав арболита регламентируется ГОСТ 19222-84. Стандарт позволяет подбирать состав смеси в лабораторных условиях, но существуют жесткие требования к сырью и к параметрам конечного результата. В зависимости от показателей прочности на сжатие и теплоизоляции существует 2 вида арболита:

- теплоизоляционный, то есть, разработанный для утепления стен;

- конструкционный – допускается возведение самонесущих стен.

Характеристики этих материалов различны.

Эти виды арболита обладают различными свойствами. Разные типы отличаются по прочности на сжатие. Класс прочности при осевом сжатии Средняя плотность в кг/см3 Средняя плотность в кг/см3 На измельченной древесине На костре льна или стеблях хлопчатника На костре конопли На рисовой соломе Теплоизоляционный В0,35 М5 400–500 400–450 400–450 500 В0,75 М10 450–500 450–500 450–500 В1,0 М15 500 500 500 Конструкционный В1,5 – 500–650 500–650 550–650 600–700 В2,0 М25 500–700 600–700 600–700 – В2,5 М35 600–750 700–800 – – В3,5 М50 700–850 – – – Поскольку условия использования арболитовых изделий могут сильно различаться, необходимы дополнительные требования, которые регламентируются ГОСТ 4.212-80.

Марки арболита называются в соответствии с ГОСТ 25192-82. Структура материала также может быть определена

Размерные отклонения в изделиях

ГОСТ регламентирует возможные отклонения размеров изделий:

- по длине, при общей длине блока до 3,0 м – не более 5 мм;

- при длине изделия от 3 до 6 м – 7 мм;

- по высоте и толщине отклонения могут быть лишь в пределах 5 мм;

- погрешность размеров выступов, выемок, полок, ребер и так далее не превышает 5 мм.

Допускается армирование изделий из деревобетона матами и стальными прутьями, что регламентируется соответствующим ГОСТом.

Поскольку материал не отличается особой влагостойкостью, наружная поверхность изделий покрывается слоем декоративного бетона или другого материала с минеральными наполнителями. Внутренний слой может отсутствовать. Допускается отделка цементным или известково-цементным раствором.

Проверка арбалитовой смеси

Согласно ГОСТу, арбалитовая смесь должна быть испытана не менее двух раз на каждый слой:

- оценивают показатель плотности;

- удобоукладываемость;

- уровень расслаиваемости;

- оценка межзерновых пустот.

В серии лабораторных испытаний проверяется прочность, для смеси после 7 дней твердения, для смеси после 28 дней и для смеси, испытанной как через 7 дней, так и через 28 дней.

- Морозостойкость оценивают для отделочных и несущих слоев,

- Теплопроводность измеряется по образцам смеси,

- Влажность рассчитывают на пробах из готовых изделий.

Опилкобетон — применение в строительстве

Опилкобетон — это бетонная смесь, состоящая из опилок, песка, воды и вяжущих веществ — цемента и извести. В основном используется в строительстве частных домов для возведения несущих, самонесущих и ненесущих стен. Применяется как в виде пиленых кирпичных стен, так и для заливки монолитных конструкций. Высокая доля опилок в его составе придает ему ряд свойств, сходных с древесиной, таких как меньшая теплопроводность, хорошая звукоизоляция, относительно небольшой вес и благоприятный микроклимат в помещениях из него. В то же время, в отличие от дерева, он не воспламеняется и не гниет.

По своему составу и свойствам материал похож на Arvolit, но имеет ряд важных отличий. Состав Арволита определяется государственным стандартом ГОСТ 19 222-84, согласно которому Арволит состоит из цементного вяжущего, органических заполнителей и химических добавок.

В качестве органических заполнителей при производстве Арволита могут использоваться древесные опилки, кора конопли, измельченная рисовая солома, кора льна или измельченные стебли хлопка. Согласно этому определению, опилки также могут быть использованы для производства арболита, но добавление песка в состав опилкобетона делает его отдельным видом бетона.

Самое главное отличие опилкобетона от более распространенного вида арволита, который изготавливается из щебня, заключается в том, что опилкобетон не обладает полезными свойствами арволита, такими как упругость, поэтому арволитовые дома вряд ли треснут даже при небольших подвижках фундамента, а при одинаковой плотности арволит выдерживает более высокие нагрузки на сжатие без нарушения целостности, чем опилкобетон, поскольку осколки в его составе также выполняют роль арматуры. Стены дома, построенного из опилкобетона той же плотности и толщины, также будут холоднее, поскольку их теплопроводность значительно выше из-за добавления песка. Общие недостатки арволита и опилкобетона можно найти в другой нашей статье.

Почему выбирают опилкобетон?

Несмотря на все эти моменты, опилкобетон остается достаточно популярным материалом.

Во-первых, из-за более простого процесса производства. Не у всех есть возможность заготовить щепу нужного размера для изготовления Арволита, опилки же можно найти на любой лесопилке.

Во-вторых, из-за более низкой стоимости. Для производства щепы для «Арволита» необходимы дробилка, молотковая дробилка и вибросито. Стоимость механизации процесса также включена в себестоимость, поэтому она имеет смысл только при организации крупномасштабного производства с целью продажи. Опилкобетон (опилкоблоки) может изготовить любой строитель, даже вручную, не говоря уже об использовании бетономешалок.

И в-третьих, благодаря своим хорошим эксплуатационным свойствам.

Свойства опилкобетона

Опилкобетон — дышащий материал, способный регулировать влажностный режим в построенном из него помещении, имеет хорошие экологические и санитарно-гигиенические показатели. Его свойства напрямую зависят от доли песка в бетоне. Более высокая пропорция песка и вяжущего увеличивает плотность и, следовательно, вес, теплопроводность, способность защищать здание от холода и жары, звукоизоляцию, но также и прочность (в этом случае используют панели Isotex). Поэтому при изготовлении опилкобетона его состав следует выбирать исходя из конструкции будущего дома по нагрузкам, которые будут выдерживать его стены в процессе эксплуатации.

Чтобы построенный из опилкобетона дом служил долго, необходимо обеспечить защиту от влаги. Желательно поднять фундамент на высоту, достаточную для защиты его от намокания как от дождевых, так и от талых вод. Гидроизоляция между фундаментом и стенами дома должна быть выполнена правильно. Как вариант, можно уложить 2-3 слоя рубероида с гидроизоляцией.