При использовании химического метода пайки с применением холодной сварки рекомендуется выбирать такой материал, который будет сохранять свои прочностные характеристики и не расплавится при контакте с горячей водой. В противном случае в пластинчатом паяном теплообменнике вновь может образоваться свищ, что потребует повторного выполнения работы.

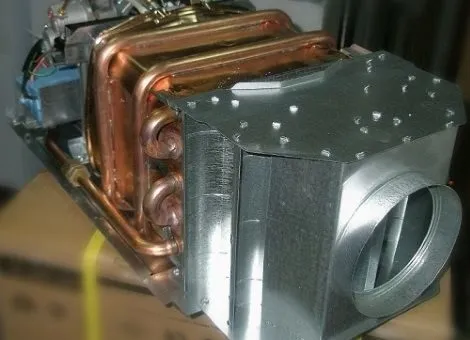

Пайка змеевика газовой колонки.

У нас имеется старая газовая колонка, в одном месте, на углу, образовались микродырочки, сквозь которые вода вытекает струйками. Я несколько раз устранял эту проблему следующим образом: использовал строительный фен, паяльник мощностью 100 Вт, лист меди, канифоль и припой ПОС-60. Я аккуратно зачищал поверхность трубы и заплатки, облуживал их, прикладывал заплатку к месту микродырки, разогревал с помощью фена до 540 градусов и затем запаивал края с помощью паяльника. Каждый раз мне удавалось вернуть колонку в рабочее состояние. Но приходилось повторять эту процедуру каждые два года, так как снова появлялись новые отверстия. Однако возникала одна серьезная проблема — сложно прогревать змеевик, так как он весит пару килограммов.

В конце концов, я решил приобрести газовую горелку Кемпер. Купил её, а также флюс (паста Sanha-fittings-Topnik) и какой-то незнакомый припой Grown №3, произведенный на основе 97% олова и 3% меди.

Я изучил различные видео в интернете о том, как паять трубы, прочитал много информации на форумах. Однако передо мной стояла другая задача. Я нарезал из трубы разрезные кольца, смазал их флюсом и надел на смазанную медную трубу (тщательно зачищенную наждачкой), собирался припаять эти кольца, а также «накатать» швы из припоя. И столкнулся с огромной проблемой. Когда я нагревал трубу горелкой, периодически убирая пламя и проверяя прутком с припоем, не начал ли он плавиться, к сожалению, к моменту, когда труба достигала необходимой температуры для плавления припоя, флюс успевал полностью испариться. Я касался чистой розовой меди прутком — он плавился, а припой скатывался в шарики и падал вниз. Припаять что-то оказалось практически невозможно. Более того, со временем медная труба начала покрываться черным налетом.

В итоге ничего не вышло. Пайка получилась такой ужасной, что показывать стыдно, и вода продолжала пропускаться. Тем не менее, чтобы проиллюстрировать ситуацию, всё же выложу фото.

Реклама

MP42B

01.12.2011 в 03:46:15

УРА! Я нашел видео в интернете, где паять медную трубу не удалось! У меня точно такой же эффект: флюс дымится, чернеет, а припой скатывается в шарики, но не прилипает к металлу. Мужчина в видео говорит, что это происходит из-за недостаточно высокой температуры. Нужная информация начинается с третьей минуты: www.youtube.com/watch?v=SFN9Zi6Moqk&feature=related

GVK

01.12.2011 в 06:26:49

MP42B написал: Мужик в ролике говорит, что проблема в недостаточной температуре.

Парень немного отвлекся на процесс и перегрел место пайки, вследствие чего флюс сгорел. Припой нужно было подносить раньше. У вас аналогичная ситуация.

Правильные этапы пайки следующие: 1) Зачистить паяемые поверхности с особой тщательностью. 2) Нанести флюс. 3) Подогреть поверхности, прилегающие к месту пайки, до температуры чуть ниже точки плавления флюса. В случае массивной детали, как у вас, этот шаг является критически важным. Дело в том, что медь хорошо проводит теплоту, и поблизости имеется много места, куда тепло может «сбежать». Если «места» заранее нагреть, то место пайки будет быстро прогреваться, а охлаждаться медленно. 4) Когда флюс начал плавиться, интенсивно прогреваем место пайки, поднося пруток с оловом (припоем) так, чтобы он начинал плавиться от контакта с деталью, а не от пламени. 5) Когда деталь прогрета, убираем пламя в сторону и при помощи прутка добавляем олово к месту пайки до тех пор, пока не получится полноценный шов. Идеальный вариант — это когда припой плавится, а флюс ещё не сгорел. Если пруток начинает «примерзать», следует еще немного прогреть, но с осторожностью. 6) В конце можно ещё раз аккуратно прогреть шов, добавив немного флюса для формирования чистого контурного шва.

Флюс при пайке нужен для того, чтобы разрушить остатки окисной пленки на поверхности меди, а также предотвратить образование новой на поверхности расплавленного олова. Поэтому флюс должен присутствовать во время всего процесса. Обязательно нужно применять флюс на первом этапе, когда поверхность меди покрывается тонким слоем припоя, что называют «лужением». Хорошей идеей будет предварительно залудить поверхности деталей, а затем, на втором этапе, произвести сам процесс пайки соединения.

Процесс приготовления

Сначала нужно осторожно снять кожух с газовой колонки, при этом будет необходимо предварительно отсоединить провода от дисплея. В отдельных моделях нужно также заранее снять регуляторы давления и подачи газа. После этого в трубки подают воду для определения места течи.

Часто отверстие появляется на сгибе трубы. Если место течи доступно для ремонта, его можно заделать без демонтажа колонки. Но если дефект трудно доступен, например, внутри радиатора, то придётся разбирать устройство и откручивать теплообменник.

После того как будет обнаружена причина поломки, необходимо слить воду и перекрыть газ. Чтобы освободить от жидкости теплообменник, открываем вентиль для подачи горячей воды, а на кране холодной воды ослабляем накидную гайку. Вода будет медленно вытекать. В современных моделях предусмотрена заглушка для сброса воды. Ее откручивают, и жидкость постепенно вытекает в подготовленную емкость. Остатки влаги удаляются продувкой воздухом.

Важно! Воду нужно удалить тщательно, иначе при пайке теплообменника газовой колонки она начнет закипать и испаряться, в результате чего давление воздуха в трубках возрастет и будет сдувать наплавляемый на дефектный участок припой.

Заключительная стадия подготовительных работ — это зачистка и удаление жира с мест протечки. Для этого можно использовать мелкую наждачную бумагу. Чистить нужно осторожно, чтобы в тонкой трубке из мягкой меди не образовалось сквозное отверстие. После этого трубку обрабатывают уайт-спиритом для удаления с поверхности остатков жира и грязи.

Для работы нужно подготовить следующие инструменты и материалы:

- паяльник мощностью не менее 100 Вт или газовую горелку;

- щетку по металлу;

- флюс, возможно, подойдет канифоль;

- припой на основе олова со свинцом.

Перед началом пайки теплообменник следует хорошо высушить, иначе качественно запаять его не получится, и течь вновь появится. Часто участки протечки можно определить по зелёным пятнам, образующимся в результате окисления меди.

Купить газовую колонку и необходимые для её обслуживания принадлежности можно в нашем интернет-магазине.

Способы пайки

Пайку теплообменника газовой колонки можно выполнить тремя методами, которые различаются по используемым инструментам.

Паяльник

Выбирая паяльник, следует обратить внимание на мощность около 110 Вт. Также понадобятся соответствующий припой и флюс, подходящие для меди. На поверхности с дефектом сначала необходимо нанести флюс, что нужно для удаления даже незначительных следов окислов. Это поможет припою равномернее растекаться. Лучший выбор — специальная паста с медью. Если такой нет, можно использовать канифоль или, в крайнем случае, таблетку аспирина. Прикладываем паяльник к медной трубке в месте дефекта и, дождавшись прогрева металла, подносим припой. Припой должен плавиться от нагрева металла, а не от жала паяльника. Наносим припой с перерывами — сначала тонким слоем, а затем добавляем, пока его толщина не достигнет 1-2 мм.

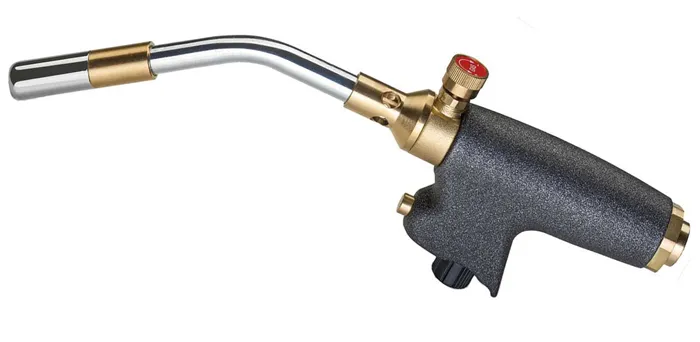

Горелка

Для работы потребуется подготовить подходящую горелку, газ, припой и флюс.

Пламя горелки должно быть умеренным, чтобы не повредить радиатор. Сначала место протечки нагревается, позволяя остаткам влаги испариться. Затем горелка нагревает трубку, на место дефекта накладывают флюс и припой. Пламенем металл хорошо доводится до необходимой температуры, чтобы на месте пайки не возникали дефекты. После завершения работы обязательно удаляются остатки флюса, так как он содержит кислоту, которая может повредить теплообменник в будущем.

На рынке встречаются разнообразные горелки, но все они включают в конструкцию:

- элемент с резьбовым соединением для подключения к газовому баллону;

- форсунку;

- головку горелки;

- вентиль для регулировки газа, предоставляющий возможность контролировать пламя и его температуру;

- редуктор.

- бытовые (с температурой пламени 1000-1500 градусов);

- промышленные (с температурой пламени 1500-2000 градусов).

- пропановые — наиболее часто используемые, оснащенные функцией поджига пламени при помощи пьезоэлементов;

- на MAPP-газе — характеризуются мягким пламенем, которое не повреждает трубу;

- ацетиленовые — работают от стационарных установок или от баллонов.

Для пайки замыкающих элементов и угловых конструкций трубопровода гораздо удобнее использовать газовый паяльник.

Подробный процесс пайки с использованием газовой горелки можно просмотреть в видео.

Холодная сварка

Материал для ремонта должен оставаться прочным и не плавиться под воздействием температуры. Работать рекомендуется в защитных перчатках. Необходимо извлечь небольшое количество смеси из упаковки и примерно 3 минуты размять её руками, чтобы сделать пластичной. Затем приложить полученную массу к трещине, хорошенько прижать и оставить до полного затвердевания. Если на теплообменнике несколько близко расположенных свищей, тогда для заделки крупного отверстия стоит использовать медную латку. В качестве накладки можно применить часть медной трубы.

Пайка теплообменника газового котла

Прежде чем начинать пайку, необходимо полностью изгнать воду, воздух и твердые частицы из теплообменника. Это можно сделать, продувая его через шланг, а остатки влаги можно выдувать ртом.

Для пайки потребуется четыре основных компонента:

- паяльный инструмент (газовая горелка, паяльная лампа или паяльник);

- припой;

- флюс;

- инструменты для зачистки и подготовки поверхности.

Припой — это материал, который используется для соединения заготовок и имеет более низкую температуру плавления по сравнению с основной обрабатываемой заготовкой. Припои обычно изготавливаются на основе металлов и могут быть представлены в форме проволоки, закладных деталей, паст, фольги, порошков и прутков. Для пайки теплообменника наиболее удобно использовать проволоку. Рекомендуем выбрать именно такой вариант.

Для ремонта теплообменника нужно использовать высокотемпературный припой, температура плавления которого должна быть не ниже 700 °C, из того же материала и со схожими физико-механическими свойствами. Обратите внимание и на антикоррозийные свойства, а также проводимость проволоки.

Чаще всего сырьем для теплообменников служат медь, нержавеющая сталь и чугун, часто с добавлением цинка. Для пайки медных теплообменников чаще всего используют медно-цинковые припои с добавлениями, нейтрализующими отрицательное влияние испарений.

Хотя прутки не так удобны в работе, как проволока, их тоже можно согнуть руками, даже если они имеют большой диаметр, в результате чего образуется достаточно жесткое соединение.

Высокотемпературные твердые припои маркируются как ПСр, ПМЦ, ПМТ и аналогичными обозначениями.

Медно-цинковые сплавы обозначаются ПМЦ с цифрами, указывающими температуру плавления:

- ПМЦ-36 — от 825 °C;

- ПМЦ-42 — от 833 °C;

- ПМЦ-54 — от 860 °C.

В общем, стандартный теплообменник газового котла можно запаять любым, но делать это стоит, основываясь на материалах детали.

Хорошие припои обеспечивают герметичность швов. Компоненты таких сплавов проникают в паяемую поверхность при помощи диффузии, а основа расплавляется в небольших количествах во вспомогательном материале. После застывания образуется однородная прослойка.

Флюс — это вещество, которое нужно для удаления окислов с паяемой основы, увеличения текучести припоя, снижения поверхностного напряжения и улучшения смачивания заготовок. Для теплообменников подойдут как универсальные, так и специальные средства. Паяльные пасты, как правило, содержат медь, что хорошо для теплообменника. Пасты с добавлением серебра тоже оказываются эффективными.

Подготовка материалов перед пайкой

Жало паяльника необходимо заготовить, лудя его. Для этого инструмент нагревают до легкого покраснения наконечника и покрывают тонким слоем припоя, одновременно очищая его от пленки окисления. Жало и проволоку погружают во флюс. На этапе лужения можно использовать канифоль либо смолу.

После появления дыма жало держат ещё несколько секунд в флюсе. Затем его нужно подносить к паяемым поверхностям ещё три-четыре раза.

Как правило, приборы лудят сразу после покупки, а затем время от времени — при активном использовании. Для лужения иногда применяют жало другого паяльника.

На фото показано, как идет процесс лужения; после этого можно прижать жало к деревянной доске с смолой — это также поможет выровнять слой припоя.

Если состояние припоя вызывает сомнения, его следует очистить от загрязнений и окислов. Для этого разогрейте конец проволоки до рабочей температуры и погрузите его во флюс, плотно прижав к твердой поверхности, на которой он лежит.

Холодная сварка как вариант ремонта

На основе клеевых соединений существует так называемая холодная сварка. Популярный материал для этого — эпоксидная смола. Необходимо помнить, что этот материал не следует путать с самой технологией холодной сварки, подразумевающей пластическую деформацию металлов без применения нагрева.

Выберите наиболее влагостойкий материал среди представленных в продаже. В начале процедуры обязательно наденьте защитные перчатки и разомните сварку руками до той поры, пока она не станет пластичной. Далее положите массу на свищ и распределите её по максимально возможной площади. Слой должен быть достаточно толстым, но не стоит считать, что чем он объемнее, тем лучше. Лучше всего использовать для нанесения деревянную палочку.

Холодную сварку можно применять на меди, латуни, бронзе, чугуне, железе, сплавах, а также на керамике, дереве и камне. Однако качество соединения во многом зависит от работы.

Подождите, пока полученный слой застынет, а затем проведите поверхностную зачистку места с помощью мелкозернистой наждачной бумаги и влажной ткани.

Следует подождать по меньшей мере полчаса для лучшего затвердевания, так как рекомендованных 3—5 минут может оказаться недостаточно. Затем проверьте качество соединения температурным контрастом и давлением воды.

Пайка газового теплообменника

Если обнаружено, что ваша газовая колонка протекает, диагностика, как правило, выявляет наличие отверстий в трубках или в самом теле теплообменника.

Запаивание этих отверстий, если ситуация ещё не критичная, позволит продлить срок службы водонагревателя.

В качестве основного устройства для пайки подойдет паяльник мощностью не менее 110 Вт, либо газовая горелка. Если возникнет необходимость выбирать между двумя инструментами, то предпочтение следует отдать именно паяльнику.

При выполнении ремонта используются флюсы — твердые материалы, которые плавятся под высоким температурным воздействием, равномерно заполняя поверхность и очищая её от окислов. Наилучшим материалом для флюса как для самих колонок, так и для пайки является медь. Существуют более дешевые альтернативы, но ни один из них не гарантирует такого качества и долговечности, как медь.

При покупке колонки или нового теплообменника стоит обращать внимание на качество материала, из которого он изготовлен. Медные теплообменники стоят дороже, но именно они прослужат вам гораздо дольше, что сведет к минимуму риск внезапного ремонта и дополнительных расходов.

После этого необходимо разогреть выбранное место с применением паяльника или горелки, что также поможет удалить остатки влаги из поверхности. Чтобы правильно запаять теплообменник, важно чтобы припой плавился от нагретой поверхности, а не от самого инструмента.

После нанесения флюса и его заделки в отверстия слой стоит делать толщиной около 1-2 миллиметров. Избыточный флюс следует удалить.

Пайка считается завершенной, когда все свищи и отверстия закрыты флюсом.

После завершения работы к колонке подключается холодная вода. Изначально подача воды должна быть медленной, и только после заполнения системы кран открывается полностью. На протяжении всей процедуры внимательно Prüfen места пайки на наличие утечек и целостность.

Работа считается успешной, только если поверхность осталась без капель воды. Если во время проверки были обнаружены свищи, процесс пайки придется повторить, потому что микрообъемы нередко расширяются, со временем превращаясь в значительные отверстия, которые потом будет трудно запаять. Поэтому важно вовремя делать ремонт теплообменника.

Запаять теплообменник газовой колонки можно тремя способами:

С использованием мощного паяльника

Чтобы своими руками заделать свищи, понадобится паяльник мощностью около 110 Вт, флюс и припой. Первым шагом является нанесение флюса. Эта субстанция очищает поверхность металла от окислов и способствует более равномерному растеканию припоя. Лучше выбрать флюс пасту с содержанием меди. Если такой нет, заменой может послужить канифоль или таблетка аспирина. Затем прикладываем паяльник к трубке, в которой находится отверстие, и подносим припой. Припой должен плавиться от металла, а не от жала паяльника. Наносим тонкий слой припоя и постепенно увеличиваем его до 1-2 мм, чтобы избежать протечки горячей воды под давлением.

С использованием газовой горелки

Отличия моделей

Учтите, что различные модели газовых колонок могут значительным образом различаться по конструкции. Это следует учесть при планировании самостоятельного ремонта водонагревателя. Например, китайские газовые колонки марки Вектор не стоит паять вовсе. Причина в том, что их радиаторы изготовлены из очень тонких медных трубок, и в процессе пайки могут образоваться новые свищи. Таким образом, если у вас колонка низкого качества, лучше заменить теплообменник целиком, чем пытаться его отремонтировать.

Что касается надежности и качества, среди лучших представителей можно выделить модели марки Оазис, производимые известным немецким производителем. Их теплообменники отличаются длительным сроком эксплуатации. При этом комплектующие для такого оборудования стоят довольно дорого, поэтому ремонт будет целесообразным. Пайка утечек на теплообменнике колонки Оазис позволит продлить её срок службы значительно.

В среднем ценовом сегменте можно выделить газовые колонки шведской фирмы Электролюкс и российские Нивы. В таких моделях устанавливаются теплообменники с антикоррозийными покрытиями, что делает их пайку полезной и будет способствовать продлению их срока эксплуатации.

Причины течи

Наиболее частой причиной утечек являются медные или латунные радиаторы. Из-за того, что производители иногда используют не чистую медь, а сплавы с добавлением примесей, такие участки подвергаются более быстрому окислению. В результате теплообменник может подвергаться коррозии или даже прогорать.

Дополнительной причиной поломки является метод обеззараживания воды в различных регионах. Обычно для этих целей применяется двуокись хлора. После нагрева в трубках радиатора хлор вступает в реакцию с медью, что приводит к разрушению и образованию свищей. Примечательно, что в местах, где осуществляется обеззараживание методом озонирования, подобных проблем с газовыми колонками не возникает.