Точно предсказать, где произойдет коррозионный износ, невозможно. Однако опыт показывает, что наиболее вероятные места коррозионного воздействия находятся в зонах с высокой температурой. К таким областям относятся:

RU2505344C1 — Способ очистки газов от сероводорода — Google Patents

Номер публикации RU2505344C1 RU2505344C1 RU2012132414/05A RU2012132414A RU2505344C1 RU 2505344 C1 RU2505344 C1 RU 2505344C1 RU 2012132414/05 A RU2012132414/05 A RU 2012132414/05A RU 2012132414 A RU2012132414 A RU 2012132414A RU 2505344 C1 RU2505344 C1 RU 2505344C1. Патентообладатель: Открытое акционерное общество «Татнефть» имени В.Д. Шашина. Заявители: Рифхат Зиннурович Сахабутдинов, Андрей Анатольевич Ануфриев, Рафаэль Махасимович Гарифуллин, Алексей Николаевич Шаталов. Дата приоритета: 27 июля 2012 года. Дата подачи заявки: 27 июля 2012 года. Дата публикации: 27 января 2014 года. Заявка была одобрена 27 января 2014 года.

Ландшафты

- Отделение газа с помощью абсорбции (область применения)

- Обработка отходящих газов (область применения)

Данное изобретение можно применять в различных секторах, таких как нефтяная, газовая, газоперерабатывающая, нефтеперерабатывающая и нефтехимическая промышленность. Оно касается методов жидкофазной окислительной конверсии сероводорода, содержащегося в газах, с целью получения элементарной серы. Процесс включает в себя подачу газов, очищаемых от сероводорода, в зону абсорбции противоточно к направлению абсорбента, а воздуха — в зону регенерации в количестве, обеспечивающем соотношение парциальных объемов кислорода воздуха и сероводорода в газах в диапазоне от 0,5 до 25:1. Очищенные газы отбираются из верхней части зоны абсорбции, а элементарная сера — из нижней зоны регенерации. Примечательно, что вместе с очищаемыми газами в зону абсорбции подается воздух в количестве, обеспечивающем соотношение парциальных объемов кислорода к сероводороду в диапазоне от 0,05 до 0,75:1. Суммарный объем подаваемого воздуха в beide зоны абсорбции и регенерации обеспечивает соотношение парциальных объемов кислорода к сероводороду, не превышающее первоначальное. Данный способ позволяет повысить эффективность очистки газов от сероводорода (не менее 99,99%) за счет интенсификации окислительного процесса сероводорода до элементарной серы, благодаря частичной регенерации абсорбента в зоне абсорбции, что в свою очередь снизит затраты на реализацию процесса. Статья включает 3 таблицы и 2 иллюстрации.

Методы очистки газа от сероводорода

На сегодняшний день существует более двадцати различных методов фильтрации газа от сероводорода. Эти методы могут быть реализованы с использованием как мокрых, так и сухих технологий. Рассмотрим наиболее популярные способы очистки газа от сероводорода.

Абсорбционные технологии, используемые для очистки газов от сероводорода, считаются одними из самых эффективных. В них могут применяться как физические (например, с использованием водного раствора), так и химические методы фильтрации вредных примесей.

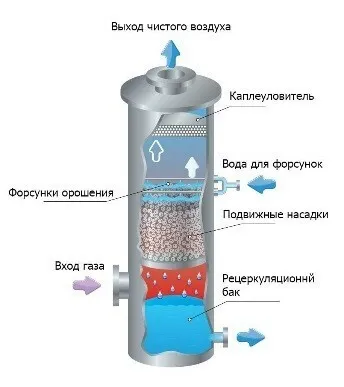

Процесс очистки газа от сероводорода осуществляется методом абсорбции, следующим образом: загрязненный газ поступает в нижний отсек установки, который традиционно состоит из 20-24 тарелок. Небольшие абсорберы имеют форму колонны с насадкой.

Водный раствор подается в верхний отсек колонны, и по мере стекания этого раствора вниз он контактирует с кислым газом, поднимающимся вверх через жидкостный слой на каждой тарелке. Это взаимодействие позволяет улавливать вредные примеси, содержащиеся в газе. Таким образом, в верхней части колонны оказывается очищенный газ, содержание сероводорода в котором соответствует экологическим стандартам. Затем очищенный газ может быть выброшен в атмосферу или использоваться в производственных целях.

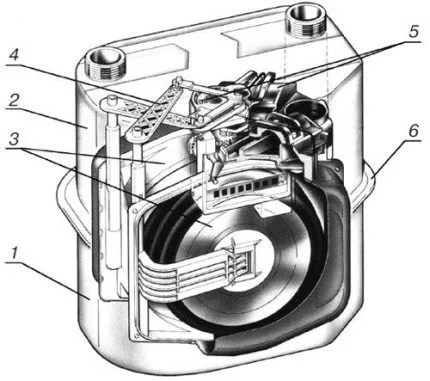

Одним из самых популярных устройств для абсорбции газов является скруббер.

Скрубберы газоочистки от H2S

Очистка газа от сероводорода может быть выполнена с использованием различных типов скрубберов. Однако наибольшую эффективность демонстрируют насадочные скрубберы с неподвижной насадкой.

Производительность: от 100 до 300 000 м3/ч

Цена: по запросу

Подробнее

Производительность: от 10 до 300 000 м3/ч

Цена: по запросу

Подробнее

Производительность: от 100 до 120 000 м3/ч

Цена: по запросу

Подробнее

Производительность: от 500 до 30 000 м3/ч

Цена: по запросу

Подробнее

Очистка газа от сероводорода и углекислого газа в таких установках осуществляется за счет насадочных тел, на поверхности которых образуется псевдоподвижный слой, задерживающий вредные примеси. В качестве орошающего реагента используется стандартная техническая вода. Это не сказывается на качестве фильтрации и высокой эффективности, что невозможно при использовании оборудования другого типа.

- Приемлемая цена

- Компактные размеры

- Надежность и бесперебойная работа

- Пневмогидродинамическая стабильность

- Фильтрация высокотемпературных газов

Методы и перспектива борьбы с сероводородом на нефтяных месторождениях

Чурикова, Л. А. Методы и перспективы борьбы с сероводородом на нефтяных месторождениях / Л. А. Чурикова, Д. Д. Уарисов. — Текст : непосредственный // Молодой ученый. — 2016. — № 21 (125). — С. 232-236. — URL: https://moluch.ru/archive/125/34500/ (дата обращения: 25.10.2024).

Статья посвящена анализу методов очистки газа от сероводорода на нефтяных промыслах. Также предложен процесс абсорбционной очистки углеводородных газов от сернистых соединений с использованием вихревых аппаратов в качестве абсорберов. Это позволяет уменьшить металлоемкость оборудования, применять поглотительный раствор с низкой концентрацией щелочи и оптимизировать температурные режимы окисления.

Ключевые слова: очистка, сероводород, абсорбционные методы, технологии на промысле, кавитационно-вихревой режим, массообмен

Одной из ключевых проблем, возникающих при разработке сероводородсодержащих месторождений, является необходимость повышения эффективности эксплуатации и обеспечения экологической безопасности систем нефтепромыслов, которые включают продуктивные пласты, скважины и наземное оборудование.

В условиях рыночной экономики наблюдается тенденция к внедрению малогабаритных автоматизированных установок в блочно-агрегатном исполнении, что желательно для экономии энергетических ресурсов. Эффект вихря начинает применять для совершенствования действующих систем сбора нефти и промысловой подготовки газа, а также разработки новых, энергосберегающих технологий.

Расширение применения и улучшение эффективности вихревых устройств представляют собой важные задачи для технологий энергосбережения и защиты окружающей среды от вредных выбросов производств.

Увеличение объемов производства в нефтегазовой отрасли связано с увеличением выхода конечного продукта. Это достигается как за счет увеличения скорости химических реакций, температуры и давления в процессе, так и за счет разработки и внедрения новых аппаратов и технологий, направленных на оптимизацию технологических процессов. Современные технологии должны быть непрерывными и проходить с высокой скоростью при обеспечении эффективности и оптимального использования сырья и энергии.

С точки зрения предотвращения загрязнения окружающей среды, актуальной становится задача повышения продуктивности процессов очистки продукции из скважин от сероводорода. Это может быть достигнуто за счет сокращения времени, затрачиваемого на очистку, а также снижения материальных и энергетических затрат при улучшении качества готовой продукции.

Все методы очистки газа от сероводорода можно классифицировать на абсорбционные, адсорбционные и окислительные (см. рис. 1).

Абсорбционные методы

Рис. 1. Классификация методов очистки газа от сероводорода

Абсорбционные технологии основаны на массообмене, который происходит через поверхность раздела газ-жидкость. Хемосорбционные процессы полагаются на химическое взаимодействие H2S и CO2 с активными компонентами абсорбента. Физическая абсорбция основана на растворимости кислых компонентов в органических поглотителях. Комбинированные процессы включают одновременно как химические, так и физические поглотители.

Сопутствующие статьи

Очистка экологически опасных вентиляционных выбросов шахтных комплексов путем создания комбинированных систем фильтрации

В данной статье предлагается новый высокоэффективный небарьерный метод очистки загрязненного воздуха от мелкодисперсных частиц. Методика расчета течения пылегазовой смеси также представлена. Рассмотрены примеры систем фильтрации, работающих на активном принципе очистки.

Анализ методов воздействия на пласт на месторождениях природного битума

Статья посвящена обоснованию паротеплового воздействия на пласты с целью повышения эффективности разработки месторождений, содержащих нефть с высокой вязкостью. Предлагаются меры для применения на месторождениях природных битумов и сложных, высоковязких нефти.

Ассоциативные полимеры для физико-химических методов нефтеотдачи

Одна из актуальных проблем, касающихся повышения нефтеотдачи пластов с использованием полимерных составов, заключается в организации обработки водопромытых участков пласта. Это особенно важно в неоднородных по проницаемости зонах, где наблюдаются разделенные, незакрепленные водоносные образования.

Эффективность очистки нефтезагрязненных почв с использованием микроорганизмов

В статье рассматривается эффективность использования биоремедиационных методов для очистки почв, зараженных нефтепродуктами. Предоставлен анализ углеводородокисляющих микроорганизмов и их морфологических и физико-биохимических характеристик. Также описаны результаты исследований.

Способы очистки почв от загрязнения нефтью и нефтепродуктами при помощи микробных биотехнологий

Научная статья освещает современные экологические проблемы в районах нефтегазового комплекса и методы, направленные на очистку почв от загрязнений нефтью и нефтепродуктами, а также описывает передовые технологии.

Экологические проблемы Узбекистана и их мониторинг

В статье представлен новый подход к созданию поглотителей фтористых газов, основанный на использовании механохимических методов воздействия на состав поглотителей и на улучшении их эффективности в промышленных условиях.

Выбор эффективного метода повышения нефтеотдачи на месторождении Узень (Казахстан)

В статье рассматривается обоснование выбора ресурсосберегающего метода, направленного на повышение нефтеотдачи в неоднородных, низкопроницаемых пластах на месторождении Узень. Применение эмульсионных систем позволит изолировать высокопроницаемые участки.

Термокаталитический крекинг как одна из перспективных технологий переработки тяжелой нефти

Рассматривается перспективная технология переработки тяжелых нефтей и природных битумов с помощью термокаталитического крекинга. Приведены результаты переработки природных битумов с использованием этого метода и его эффективность.

Перспективы использования бурого угля Ангренского месторождения для получения синтез-газа

В статье представлены данные экспериментального изучения теплофизических характеристик бурого угля Ангренского месторождения при использовании нового метода, основанного на квазистационарном тепловом режиме, заключающегося в измерении температуры.

Эмульгирование мазута как способ снижения вредных выбросов в атмосферу

В статье рассматривается функциональность применения топливного высоковязкого мазута марки М-100, а также процесс его эмульгирования. На основе статистических данных, эмульгирование высоковязкого мазута позволяет снизить уровень вредных выбросов.

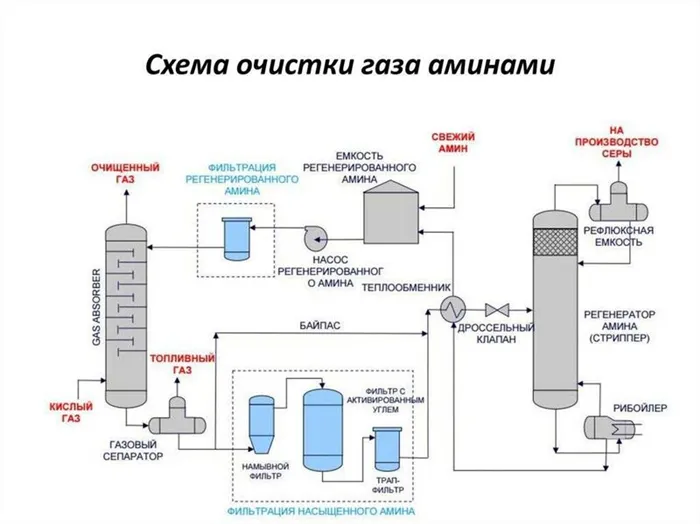

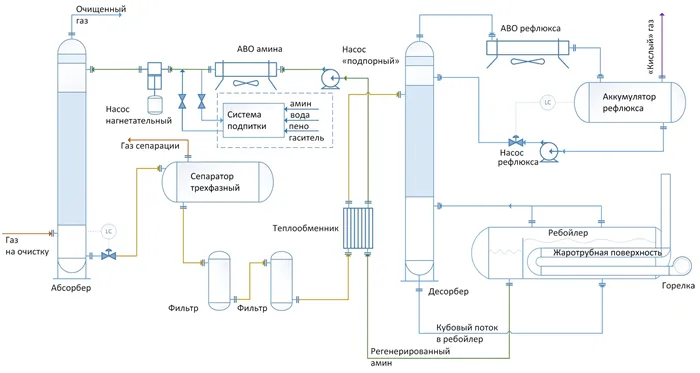

Технологическая схема

Абсорбер

Кислый газ, подаваемый на очистку, попадает в нижнюю часть абсорбера. Обычно данный аппарат состоит из 20-24 тарелок, хотя в небольших установках может использоваться колонна с насадкой. Водный раствор амина подается в верхнюю часть абсорбера. По мере стекания раствора вниз он контактирует с кислым газом, который движется вверх через жидкостный слой на каждой тарелке. Когда газ доходит до верхней части аппарата, практически весь H2S и, в зависимости от вида абсорбента, CO2 удаляются из газового потока. Очищенный газ соответствует требованиям по содержанию H2S и CO2, а также общей серы.

Сепарация и подогрев насыщенного амина

Насыщенный раствор амина покидает абсорбер снизу и проходит через клапан сброса давления, обеспечивающий падение давления примерно на 4 кгс/см2. После снижения давления обогащенный раствор попадает в сепаратор, где выделяется большая часть растворенного углеводородного газа и часть кислого газа. Далее раствор проходит через теплообменник, нагреваясь от тепла, получаемого от горячего потока регенерированного амина.

Десорбер

Насыщенный абсорбент поступает в аппарат для регенерации, где процесса восстановления абсорбента происходит при давлении примерно 0,8-1 кгс/см2 и температуре кипения раствора. Тепло подается из внешнего источника, такого как ребойлер. В результате десорбции выходит насыщенный кислый газ и любой углеводород, который не был испарен в сепараторе, вместе с небольшим количеством абсорбента и значительным объемом водяного пара. Этот поток паров проходит через конденсатор, чаще всего воздушный охладитель, для конденсации паров абсорбента и воды.

Смесь жидкости и газа поступает в сепаратор, иногда называемый рефлюксной емкостью, где кислый газ отделяется от сконденсированных жидкостей. Жидкая фаза из сепаратора возвращается назад в верхнюю часть десорбера как флегма. Газ, состоящий в основном из H2S и CO2, обычно направляется в установку для получения серы. Регенерированный раствор возвращается через теплообменник к насыщенному/регенерированному раствору амина в аппарате, где охладитель и далее в расширительный бак. Затем поток нагнетается насосом высокого давления обратно в верхнюю часть абсорбера для продолжения очистки кислого газа.

Система фильтрации

Большинство абсорбционных систем имеют варианты фильтрации раствора. Это обычно достигается путем прохождения насыщенного раствор амина из сепаратора через фильтр для улавливания твердых частиц, а иногда и через угольный фильтр. Это необходимо для поддержания необходимой чистоты раствора, чтобы избежать пенообразования. В некоторых системах также имеются устройства для удаления продуктов разложения, включающие дополнительный ребойлер для поддержания этого процесса в ходе регенерации.

Материальный баланс

| Приход | кг/час | %мас. | Расход | кг/час | %мас. |

| Исходный газ | 289924,53 | 100,01 | Очищенный газ | 133193,34 | 100 |

| в т.ч. H2S | 83234,37 | 28,71 | H2S | 0,96 | 0,00072 |

| С2 | 6172,59 | 2,13 | С2 | 6172,59 | 4,63 |

| С3 | 5151,46 | 1,78 | С3 | 5151,46 | 3,87 |

| С4 | 3038,04 | 1,05 | С4 | 3038,04 | 2,28 |

| С5 | 232,41 | 0,84 | С5 | 2432,41 | 1,83 |

| С6+ | 1613,27 | 0,56 | С6+ | 1613,27 | 1,21 |

| RSH | 473,21 | 0,16 | RSH | 473,21 | 0,36 |

| Регенерированный р-р ДЭА | 1579982,42 | 100 | Насыщенный р-р ДЭА | 1736713,61 | 100 |

| в т.ч. ДЭА | 608293,23 | 38,5 | в т.ч. ДЭА | 608293,23 | 35,03 |

| H2O | 971373,19 | 61,48 | H2O | 971373,19 | 55,93 |

| H2S | 158,00 | 0,01 | H2S | 83391,41 | 4,80 |

| итого | 1869906,95 | итого | 1869906,95 |

При эксплуатации установок по очистке кислых газов с использованием химических абсорбентов могут возникнуть следующие основные проблемы:

- Несоответствие спецификациям по содержанию H2S в товарном газе

- Вспенивание раствора в контактере или регенераторе

- Коррозия в трубопроводах и сосудах

- Потери абсорбента

Несоблюдение требований к содержанию H2S в товарном газе и несовпадение технических характеристик. Очищенный газ, который не соответствует стандартам по содержанию H2S, не может быть использован для реализации в газотранспортных системах. Потенциальные причины брака включают в себя:

- Изменение соотношения кислого газа в исходном газе

- Изменение температуры подаваемого газа

- Чрезмерная температура регенерированного раствора амина

- Слишком низкая концентрация абсорбента в растворе

- Недостаточная регенерация раствора

- Неадекватный контакт в абсорбере

- Слишком низкая скорость циркуляции амина

- Слишком низкое давление в абсорбере

- Слишком высокая концентрация продуктов разложения

- Слишком высокий расход газа на входе

- Механические повреждения или проблемы в абсорбере

- Вспенивание

如何通过分子筛净化气体原料

Для этого используются специальные установки, которые включают в себя четыре адсорбента. При открытом цикле газовые эти смеси сначала отделяются в первичном сепараторе, затем направляются через фильтры для удаления пыли. Далее происходит последовательное прохождение газового сырья через ряд адсорбентов для очищения от сероводорода и других примесей. Очищенный газ затем направляется в газопровод.

Следует отметить, что последний адсорбер функционирует как доулавливатель частиц. Когда третий адсорбер требует регенерации, он заменяет его. Часть очищенного газа вначале идет в оставшиеся адсорбенты, чтобы охладить один из них, а потом для десорбции газов.

В отдельном сепараторе из газа регенерации осуществляют удаление воды и других веществ, содержащихся в природном газе. Впоследствии это используется как топливо на производстве, например, на установках для синтеза аммиака.

Обычно процесс адсорбции протекает при температуре от 20 до 50 градус Celsius с использованием повышенного давления. В контексте регенерации цеолитов, после их насыщения сульфидными соединениями, давление падает, а температура увеличивается до диапазона 100-350 градус Celsius.

通过分子筛去除气体中的硫化氢的净化问题

Необходимо помнить, что, несмотря на ряд преимуществ, адсорбционные технологии имеют и некоторые недостатки. Например, при наличии углекислого газа образуется серооксид углерода в процессе адсорбции. Реакция можно описать следующим образом:

Несмотря на то, что равновесная константа в данном процессe не значительная и достигает 6,6·10-6 при 298 К, полное удаление паров воды из первичного слоя цеолита приводит к смещению уравнения вправо. В результате образуются большие объемы серооксида углерода. В ходе регенерации используется азот или малосернистый природный газ. Следует заметить, что концентрация сульфидных соединений во время восстановления минерала возрастает в 5-10 раз по сравнению с первоначальным составом.

Закупка цеолита, добыча которого осуществляется в Холинском месторождении; для получения дополнительной информации обращайтесь в отдел продаж:

| Контактные телефоны | Электронные почты |

| +7 (812) 945 — 55 — 64 | zakaz.zeolite@yandex.ru |

| +7 (921) 345 — 50 — 55 | sales@zeolitespb.ru |