После того как эпоксидная смола завершает процесс отверждения, она становится нетоксичной и совершенно безопасной для здоровья. Тем не менее, в ходе самой реакции происходят выделения веществ, которые не могут быть названы полезными для здоровья, таких как фенолы и формальдегиды. Рабочая смесь считается опасной на протяжении всего процесса, начиная с момента вступления в реакцию и заканчивая полной полимеризацией.

Как застывает эпоксидная смола

Эпоксидные смолы являются одними из самых востребованных материалов в области ремонта, производства поделок, а также в строительстве и отдельных промышленных процессах. Среди их основных достоинств выделяются высокая прочность и стойкость к износу. Однако среди ключевых вопросов при работе с эпоксидной смолой находится время ее застывания.

Время застывания заливной эпоксидной смолы – это критически важный аспект для любого проекта, использующего данный материал. Эпоксидная смола представляет собой двухкомпонентное соединение, которое используется как клей для обеспечения прочности соединений между различными материалами, заполнения трещин, а также для ремонта и заливки разных поверхностей.

Процесс застывания эпоксидной смолы зависит от множества факторов, включая температуру окружающей среды, соотношение и состав компонентов, а также способ их использования. Кроме того, время, необходимое для полного застывания эпоксидной смолы, может варьироваться в зависимости от специфики работы, области применения и требуемого уровня прочности.

Общие сведения о времени высыхания эпоксидной смолы

Продолжительность высыхания эпоксидной смолы зависит от нескольких факторов, таких как площадь поверхности, на которую она была нанесена, количество использованного отвердителя и температурные условия. Важно учитывать, что время застывания эпоксидной смолы может оказывать влияние на прочность конечного изделия. Если материал недостаточно высохнет и не застынет полностью, это может привести к снижению его прочности и точности.

Зависимость скорости высыхания от площади

Скорость высыхания эпоксидной смолы напрямую связана с площадью поверхности, на которую она была нанесена. Чем больше площадь применения, тем больше времени потребуется на полное высыхание и застывание смолы. Поэтому перед нанесением эпоксидной смолы на обширные поверхности крайне важно учесть необходимое время для ее высыхания. Например, пол, залитый эпоксидной смолой, будет сохнуть гораздо дольше, чем небольшая деталь.

Влияние наполнителей

Включение наполнителей, таких как керамическая или металлическая крошка, в состав эпоксидной смолы может увеличить время ее высыхания, поскольку они уменьшают долю самой смолы в общем составе. Тем не менее, эти наполнители могут значительно повысить прочность готового изделия. Следовательно, необходимо учитывать баланс между скоростью высыхания и прочностью конечного продукта.

Как происходит отверждение смолы?

Эпоксидная смола поставляется в комплекте из двух компонентов: сама смола и соответствующий отвердитель. Процесс смешивания компонентов в определённых пропорциях (которые отличаются для каждой конкретной смолы) приводит к образованию связи между молекулами смолы и отвердителя. В этом процессе выделяется тепло, которое служит катализатором реакции, значительно ускоряющей процесс застывания. Это происходит примерно через 1-1,5 часа после смешивания компонентов, в зависимости от типа смолы. Тем не менее, со временем тепло начинает рассеиваться и реакция становится менее активной, позволяя смоле медленно доотвердевать в течение следующих суток.

Сколько длится отверждение смолы?

Во-первых, следует понимать, что время отверждения смолы может варьироваться в зависимости от множества факторов, включая тип используемого материала и условия окружающей среды. Обычно каждый тип смолы имеет минимальное время, в течение которого ее можно обрабатывать, прежде чем она начнет медленно затвердевать. С момента начала реакции отверждения смола начинает нагреваться и загустевать. В среднем для полного отверждения смолы требуется от 24 до 48 часов, однако это также зависит от конкретного состава самой смолы.

Сколько застывает смола?

Хотя предыдущие разделы обсуждали, почему точные расчеты затруднительны, для эффективной работы с эпоксидной смолой важно иметь хотя бы приблизительное представление о времени, необходимом для полимеризации. Значительное влияние оказывает как соотношение компонентов — отвердителей и пластификаторов, так и форма изделий, которые будут созданы. Специалисты рекомендуют провести несколько испытательных опытов с различными пропорциями компонентов, чтобы точно определить, какое сочетание приведет к необходимому результату. Опытные образцы следует делать небольшими, так как полимеризация не имеет обратной связи, и из застылой фигурки невозможно получить первоначальные компоненты, следовательно, все испорченные заготовки окажутся безвозвратно уничтоженными.

Понимание того, насколько быстро застывает эпоксидная смола, необходимо не только для правильного планирования своих действий, чтобы не дать материалу застыть до того, как мастер сможет придать ему нужную форму. В среднем, 100 граммов эпоксидной смолы с добавлением ПЭПА затвердевают в форме в течение как минимум получаса и максимум около часа при комнатной температуре 20-25 градусов.

Если снизить эту температуру до +15ºC, минимальное значение времени застывания увеличится до 80 минут. Однако это относится к компактным силиконовым формам. Если же вы располаживаете те же 100 граммов массы на площади в один квадратный метр, будьте готовы к тому, что окончательный результат получится лишь на следующий день.

Из вышеописанных закономерностей вытекает любопытный совет, который помогает дольше сохранять жидкое состояние рабочей массы. Если вам нужно много материала с одинаковыми свойствами, но вы не успеваете обработать его весь, рекомендуется разделить готовую массу на несколько небольших порций.

Эта простая хитрость приведет к тому, что показатели самонагрева значительно уменьшатся, что, в свою очередь, замедлит процесс застывания!

При работе с материалом важно наблюдать, как и когда он застывает. Независимо от стартовой температуры и типа отвердителя стадии отвердевания всегда последовательны и стабильны, а пропорции скорости прохождения этих стадий остаются неизменными. Наиболее быстро смола из жидкого состояния становится вязким гелем. В этом новом состоянии она все еще может заполнять формы, но по консистенции напоминает густой майский мед и не передаст тонкий рельеф емкости для заливки. Поэтому, работая над изделиями с мельчайшими рельефными узорами, не стремитесь ускорить застывание — лучше дайте гарантию того, что масса полностью повторит все особенности силиконовой формы.

Если это не критично, помните, что затем вязкий гель становится тестообразной массой, которая прилипает к рукам — в этом состоянии ее можно еле-еле формовать, но она больше напоминает клей, чем материал для полноценной лепки. Когда масса начинает терять прилипание, это значит, что она близка к отвердеванию — однако это касается лишь стадии, а не времени, так как каждая следующая стадия занимает гораздо больше часов, чем предыдущая.

Если вы создаете крупное изделие с наполнителем, например, стекловолокном, то не рассчитывайте на результат быстрее, чем через сутки — особенно при комнатной температуре. Даже после затвердевания такое изделие может оставаться относительно хрупким. Чтобы увеличить прочность и твердость материала, можно использовать даже холодный ПЭПА, предварительно нагрев его до 60 или даже 100 градусов. Этот отвердитель, обладая низкой склонностью к самонагреву, не вскипит, но затвердеет быстрее и надежнее — в пределах от 1 до 12 часов, в зависимости от размеров создаваемого изделия.

Ускоряем процесс высыхания

Иногда форма может быть небольшой и довольно простой с точки зрения рельефа, поэтому длительное время застывания для такой работы может оказаться лишним — это скорее будет негативом, чем позитивом. Мастера, работающие на промышленном уровне, могут оказаться в ситуации, когда не знают, куда разместить формы с застывающими изделиями или не желают по несколько дней проводить со сложной фигуркой, каждый слой которой необходимо заливать отдельно. К счастью, профессионалы уже знают, что можно сделать для ускорения высыхания эпоксидной смолы, и мы откроем некоторые из секретов.

На самом деле дело сводится к изменению температуры: если в случае с тем же ПЭПА повысить температуру до 25-30 градусов по Цельсию, это повлечет за собой более быстрое застывание массы, при этом не потеряется ее эксплуатационная эффективность. Можно расположить небольшой обогреватель рядом с заготовками, в то время как ковырять влажность или пересыхание воздуха не имеет смысла — мы ведь не испаряем воду, а запустим процесс полимеризации.

Важно, чтобы в заготовке оставалось тепло на протяжении продолжительного времени — нет смысла проводить подогрев всего на пару градусов в течение часа, так как ускорение процесса будет недостаточным для заметного эффекта. Также встречаются рекомендации о том, чтобы сохранять повышенную температуру для изделия на протяжении суток даже после завершения всех работ, когда полимеризация, казалось бы, подходит к концу.

Учтите, что превышение рекомендуемого количества отвердителя (в значительном количестве) может оказать обратный эффект: смесь не только не начнет застывать быстрее, но и может застрять на стадии липкости, не достигнув полного затвердевания. Если решите дополнительно подогреть заготовку, не забывайте о склонности отвердителей к самонагреву и учитывайте этот параметр.

Перегрев в попытках ускорить полимеризацию приводит к желтению застывшей смолы, что может стать смертным приговором для прозрачных изделий.

О том, как ускорить процесс застывания эпоксидной смолы, можно узнать в следующем видео.

От чего зависит расход и время отверждения

Если вам нужно склеить определенные материалы, объем расхода будет зависеть от двух ключевых факторов:

- Толщина клеевого слоя. Например, если наносить смесь стандартной толщиной в 1 мм, расход составит около 1 литра (или 1,1 кг) на квадратный метр.

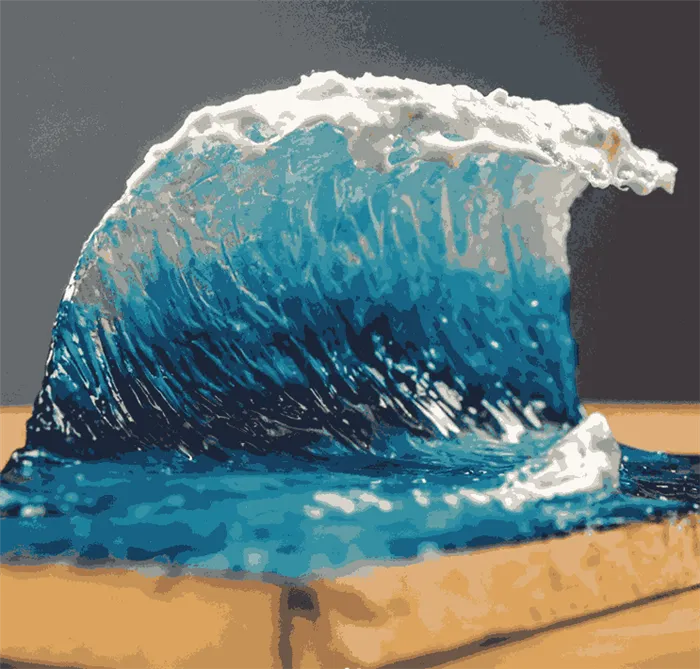

Ювелирная эпоксидная смола для бижутерии (прозрачная)

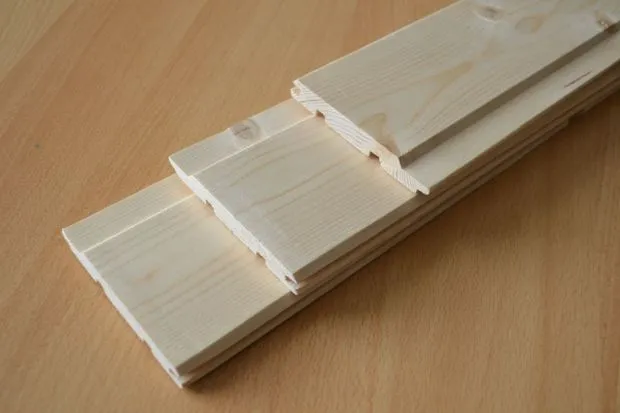

- Материал основания. При необходимости склеивания пористых материалов (таких как дерево или бетон), расход вещества может увеличиться.

Ответ на вопрос о том, сколько застывает эпоксидная смола, зависит от двух основных причин: марки клея и температуры воздуха. Оптимальным диапазоном рабочей температуры для всех составов является промежуток от +10 до +30ºC; проводить работы при более низких (и особенно отрицательных) температурах не рекомендуется.

В среднем для жидких двухкомпонентных клеев ЭДП необходимо около двух часов для первичного отверждения; на полную полимеризацию может уйти до суток. Специализированные составы, такие как холодная сварка, применяемые для металлических поверхностей, затвердевают всего за 10-20 минут.

О способах отверждения

Вопрос о том, сколько врем необходимо для высыхания эпоксидной смолы, может стать менее актуальным, если знать, как можно ускорить процесс. Существуют определенные рекомендованные температуры затвердевания; если судить по этому параметру, эпоксидные составы можно условно разделить на три группы:

- Процесс полимеризации осуществляется без нагрева. Большинство смесей ЭДП для бытового применения. При температуре +20ºC на образование структуры может понадобиться 2-3 суток. Процесс можно ускорить с помощью термообработки.

Для получения качественного результата важно соблюдать температурный режим.

- Для полимеризации требуется температура в диапазоне от +60 до +120ºC. Состав в этих условиях получается особенно устойчивым к органическим растворителям.

- Композиции горячего отверждения, с температурой от +140 до +300ºC. Эти составы в бытовых условиях не используются, но характеризуются высокой термостойкостью и прочностью даже по сравнению с другими эпоксидными смесями.

Стадии застывания смолы

Полимерный состав застывает не мгновенно по всему объему. Процесс застывания происходит по цепям — от молекулы к молекуле, что приводит к тому, что эпоксидный компаунд может находиться в различных состояниях на разных этапах. При работе с смолой можно выделить несколько этапов застывания материала:

- Начальная стадия. Она начинается с момента смешивания смолы и отвердителя. На этапе достижения однородного состояния активируется реакция. В начальной стадии состав обладает наивысшей текучестью, что позволяет ему легко проникать в любые мелкие поры.

- После заливки в форму состав становится более вязким и менее текучим, чем по консистенции напоминает мед. В этом состоянии он уже не сможет проникать в мелкие полости.

- Смесь становится достаточно густой, но по-прежнему сохраняет свою тягучесть. При этом компаунд стекает очень медленно, в среднем 1 см в секунду. Для заливки такая густота становится неприемлемой, однако она может быть использована для склеивания деталей.

- Смесь приобретает густую консистенцию. Если задействовать отдельный участок, то образуется шлейф, который быстро застывает.

- Резиновая стадия. На данном этапе смолу можно сгибать и скручивать. Это наиболее удобный момент для придания формы будущим изделиям, однако делать это необходимо с помощью специализированных инструментов, аналогично работе с раскаленным стеклом.

- Завершающая стадия. На этой стадии готовое изделие обретает плотность, прочность и твердость, ощущаясь аналогично стеклу или жесткому пластику.

Наполнители для эпоксидной смолы

В состав эпоксидного компаунда могут добавляться не только смола и отвердитель, но и специальные наполнители, способные изменить характеристики и придать уникальные качества будущему изделию. Некоторые наполнители также могут влиять на скорость застывания смеси. Например, если в состав добавить металлическую стружку или алюминиевую пудру, такая смола будет затвердевать быстрее и обладать большей прочностью.

Различные виды эпоксидных смесей могут вызывать опасные химические реакции при неправильном смешивании. Любые нарушения технологии могут привести к химическим ожогам и прочим травмам. Поэтому следует соблюдать все меры предосторожности при работе с эпоксидными составами.

Помните, что готовая смесь полностью безопасна для человека, тогда как незастывшие заготовки могут представлять опасность. Применение смол с отвердителем ТЭТА может привести к самонагреву, и при неверных пропорциях может произойти закипание и выделение ядовитых веществ, таких как фенол или формалин.

Не забывайте использовать защитные элементы — перчатки, респиратор, защитные очки и маску, чтобы обезопасить себя от потенциально вредных веществ. Также важно, чтобы помещение, где производится работа, хорошо проветривалось.