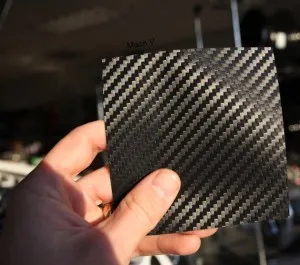

Углеродное волокно n это материал, состоящий из тонких нитей диаметром от 3 до 15 микрон, состоящих в основном из атомов углерода. Атомы углерода объединяются в крошечные кристаллы, расположенные параллельно друг другу. Ориентация кристаллов придает волокну большую прочность на разрыв и другие свойства.

Карбон — что это такое

Углепластик — это композитный ламинат, состоящий из углеродных волокон, заключенных в термореактивные полимеры (часто эпоксидные смолы), полимер, армированный углеродным волокном.

Международное название углерод относится к углероду, из которого получают углеродные волокна.

Однако в настоящее время термин «углеродные волокна» охватывает все композиты, в которых углеродные волокна образуют несущую основу, но связующее может быть другим. Углерод и углеродные волокна были объединены в один термин, что вызвало путаницу среди потребителей. То есть углерод или армированный углеродными волокнами пластик — это одно и то же.

Это инновационный материал, высокая стоимость которого обусловлена трудоемкостью процесса производства и высокой долей ручного труда. По мере того как производственные процессы становятся все более сложными и автоматизированными, цена на углеродное волокно будет снижаться. Например, 1 кг стали стоит менее 1 доллара США, в то время как 1 кг угля, добываемого в Европе, стоит около 20 долларов США. Снижение стоимости возможно только при полной автоматизации процесса и сокращении времени производства.

Применение карбона

Углеродные волокна изначально были разработаны для производства спортивных автомобилей и аэрокосмической промышленности, но их превосходные эксплуатационные свойства, такие как малый вес и высокая прочность, сделали их популярными и в других отраслях:

- в самолетостроении,

- для спортивного инвентаря: клюшек, шлемов, велосипедов.

- удочек,

- медицинской техники и др.

Гибкость углеродной ткани, практическая возможность ее резки и разрезания, а также последующая пропитка эпоксидной смолой позволяют изготавливать изделия из углеродного волокна любой формы и размера, даже в домашних условиях. Готовые детали можно шлифовать, полировать, красить и наносить флексопечать.

Технические характеристики и свойства карбона

Популярность углепластика обусловлена уникальными эксплуатационными характеристиками, которые получаются в результате объединения в одном композите совершенно разных свойств материалов — углеродного волокна в качестве носителя и эпоксидных соединений в качестве связующего.

Общим армирующим элементом всех углепластиков являются углеродные волокна толщиной 0,005-0,010 мм, которые имеют отличную прочность на растяжение, но низкую прочность на изгиб, т.е. они анизотропны, прочны только в одном направлении, поэтому их использование оправдано только в виде нетканого материала.

Кроме того, в качестве арматуры может использоваться резина, которая придает углероду сероватый цвет.

Углерод или пластик, армированный углеродными волокнами, характеризуется высокой прочностью, износостойкостью и жесткостью, а также малым весом по сравнению со сталью. Его плотность составляет от 1450 кг/м³ до 2000 кг/м³. Характеристики углеродных волокон можно найти в сравнительной таблице по плотности, температуре плавления и прочностным свойствам.

Кевлар — еще один элемент, используемый в сочетании с углеродными волокнами для армирования. Это те же желтые нити, которые встречаются в некоторых вариантах пластика, армированного углеродными волокнами. Некоторые недобросовестные производители продают как кевлар окрашенные стеклянные волокна, окрашенные вискозные волокна и полиэтиленовые волокна, адгезия которых к смолам намного хуже, чем у углеродных волокон, а прочность на разрыв намного ниже.

Кевлар — это американская торговая марка для класса арамидных полимеров, относящихся к полиамидам и эластомерам. Это название уже стало общим обозначением для всех волокон этой категории. Армирование повышает устойчивость к изгибающим нагрузкам, поэтому его часто используют в сочетании с углепластиками.

Особенности

В некоторых источниках термины «углеродные волокна» и «углепластики» и «углеродные волокна» встречаются очень часто. Однако многие люди имеют совершенно разные представления о реальных свойствах этих материалов и их использовании. Технически этот материал состоит из нитей с поперечным сечением не менее 5 и не более 15 микрон. Атомы углерода составляют почти весь состав — отсюда и название. Эти атомы, в свою очередь, сгруппированы в отдельные кристаллы, образующие параллельные линии.

Такая структура обеспечивает очень высокую прочность на разрыв. Углеродные волокна нельзя считать абсолютно новым изобретением. Первые образцы такого материала были получены и использованы еще Эдисоном. Позже, в середине двадцатого века, углеродные волокна пережили ренессанс — и с тех пор их использование постоянно растет.

Сегодня углеродные волокна изготавливаются из очень разного сырья, и поэтому их свойства могут сильно различаться.

Состав и физические свойства

Самым важным свойством углеродных волокон остается их превосходная термостойкость. Даже если материал нагревается до 1600-2000 градусов Цельсия, его параметры не меняются, если в окружающей среде нет кислорода. Плотность этого материала, помимо обычной, может быть линейной (измеряется в так называемых тексах). При линейной плотности 600 текс масса 1 км ткани составит 600 г. Модуль упругости, также называемый модулем Юнга, имеет решающее значение во многих случаях

Высокопрочные волокна имеют модуль упругости от 200 до 250 ГПа. Высокопрочные углеродные волокна, изготовленные из ПАН, имеют модуль упругости около 400 ГПа. В жидкокристаллических растворах этот параметр может составлять от 400 до 700 ГПа. Модуль упругости рассчитывается путем оценки его значения при растяжении отдельных кристаллов графита. Ориентация атомных плоскостей определяется с помощью рентгеновского анализа.

Стандартное поверхностное натяжение составляет 0,86 Н/м. Оно увеличивается до 1,0 Н/м, когда материал превращается в металлические композитные волокна. Измерение капиллярной плавучести помогает определить соответствующий параметр. Температура плавления волокон на основе масла составляет 200 градусов. Прядение происходит при температуре около 250 градусов Цельсия; температура плавления других типов волокон напрямую зависит от их состава.

Максимальная ширина карбоновых волокон зависит от требований и тонкостей технологического процесса. Многие производители указывают максимальную ширину 100 или 125 см. Что касается осевой прочности, то она одинакова:

- у высокопрочных изделий на базе ПАН от 3000 до 3500 МПа;

- у волокон со значительным удлинением строго 4500 МПа;

- у высокомодульного материала от 2000 до 4500 МПа.

Теоретические расчеты устойчивости кристаллов при растягивающем усилии на атомную плоскость решетки дают примерное значение 180 ГПа. Ожидаемый практический предел составляет 100 ГПа. Однако ни одно значение выше 20 ГПа еще не было подтверждено в экспериментах. Фактическая прочность углеродных волокон ограничена их механическими недостатками и тонкостями производственного процесса. Предел прочности при растяжении сечения 1/10 мм, определенный в практических исследованиях, находится в диапазоне от 9 до 10 ГПа.

Особого внимания требует углеродное волокно Т30. Этот материал в основном используется для производства стержней. Такое решение характеризуется легкостью и отличной сбалансированностью. Индекс Т30 указывает на модуль упругости в 30 тонн.

Более сложные производственные процессы приводят к получению продукта с индексом Т35 и так далее.

Технология производства

Углеродные волокна могут быть изготовлены из различных типов полимеров. Метод обработки определяет два основных варианта этих материалов — карбонизированные и графитизированные типы. Существует важное различие между волокнами, изготовленными из ПАН, и волокнами, изготовленными из различных типов смол. Высококачественные углеродные волокна, как с высокой прочностью, так и с высоким модулем упругости, могут иметь неодинаковые значения твердости и модуля упругости. Принято разделять их на несколько категорий

Волокна, производимые в виде нитей или прядей. Они состоят из 1000 — 10000 непрерывных нитей. Волокна также могут быть переработаны в пряжу и оплетены (в этом случае количество непрерывных волокон еще больше). В качестве сырья используются не только отдельные волокна, но и жидкокристаллические волокна и полиакрилонитрил. В процессе производства сырьевые волокна сначала изготавливаются, а затем нагреваются на воздухе до 200-300 градусов.

Этот процесс называется предварительной обработкой или, в случае с ПАН, огнезащитой. После этого ПАН приобретает важное свойство — не плавиться. Волокна частично окисляются. Тип дальнейшего нагрева определяет, будут ли они карбонизированы или графитизированы. Процесс завершается подготовкой поверхности до желаемых свойств, а затем кольцеванием или шлифованием.

Огнестойкость повышается не только за счет окисления на воздухе. Свой вклад вносит не только частичная дегидрогенизация, но и межмолекулярное сшивание и другие процессы. Кроме того, снижается восприимчивость материала к плавлению и испарению углерода. Карбонизация (в высокотемпературной фазе) сопровождается газификацией и выходом всех посторонних атомов.

ПАН-волокна, нагретые до 200-300 °C в присутствии воздуха, становятся черными.

Последующая карбонизация происходит в среде азота при температуре 1000-1500 °C. Оптимальный уровень нагрева, по мнению некоторых технологов, составляет 1200-1400 градусов. Волокна высокой плотности следует нагревать до 2500 градусов. На предварительном этапе ПАН приобретает микроструктуру проводника. За ее появление «отвечает» конденсация на внутримолекулярном уровне, сопровождаемая полициклическими ароматическими веществами.

Чем больше повышается температура, тем больше кольцевая структура будет гальванической. По окончании термообработки молекулы или ароматические фрагменты располагаются таким образом, что главные оси параллельны оси волокна. Натяжение гарантирует, что степень ориентации не уменьшится. Особенности распада ПАН при термообработке определяются концентрацией привитых мономеров. Для каждого типа такого волокна определяются исходные условия обработки.

Жидкокристаллический ПАН на масляной основе необходимо длительное время выдерживать при температуре от 350 до 400 градусов Цельсия. Это приводит к конденсации полициклических молекул. Их масса увеличивается, и они постепенно слипаются (образование сферулитов). Если нагревание не прерывать, то сферулиты растут, молекулярная масса увеличивается и образуется неразделимая жидкокристаллическая фаза. Кристаллы иногда растворимы в хинолине, но обычно и хинолин, и пиридин нерастворимы (в зависимости от нюансов технологии).

Волокна из жидкокристаллической смолы с 55-65 % жидких кристаллов текут пластично. Прядение осуществляется при температуре 350-400 градусов. Высокоориентированная структура образуется при первоначальном нагреве на воздухе при температуре 200-350 градусов и последующем выдерживании в инертной атмосфере. Волокна Thornel P-55 необходимо нагревать до 2000 градусов, чем выше модуль упругости, тем выше должна быть температура.

Характеристики углеродного волокна

- Низкомодульное ( HS ): 160-270 ГПа;

- Средний модуль ( IM ): 270-325ГПа;

- Высокомодульное ( НМ ): 325-440 ГПа;

- Сверхвысокий модуль ( UHM ): 440+ ГПа;

Диаметр и количество волокон. Каждая нить состоит из тысяч волокон. Диаметр углеродной нити составляет 5-7 мкм, что в 2-3 раза тоньше человеческого волоса. Все типы волокон маркируются следующим образом: 3К, 6К, 12К, 24К — это количество нитей в пучке (в тысячах).

Линейная плотность. Помимо обычной плотности, принято различать линейную плотность. Если линейная плотность указана как 800 текс, это означает, что один километр этого кабеля имеет массу 800 г.

Прочностные характеристики

Конечное значение прочности, которое указывается в сертификатах качества и т.д., получается в результате пропитанного и отвержденного жгута (микропластика). Микропластик представляет собой жгут, пропитанный полимерным связующим и отвержденный при растяжении.

UW довольно хрупкий, поэтому нет смысла лишать его прочностных свойств в непропитанном виде. Для конечного пользователя также важнее знать свойства углеродного волокна в отвержденной полимерной матрице, т.е. в композитном материале. По этой причине его чаще всего и указывают:

- Прочность при растяжении комплексной нити в микропластике. ГПа

- Модуль упругости при растяжении комплексной нити в микропластике. ГПа

Условия транспортировки и хранения углеродного волокна

- Бобины должны храниться в крытых складских помещениях в упакованном виде, коробки должны находиться в горизонтальном положении.

- Рекомендуемые условия хранения.

- Температура: 0-40 °С. Хранение при минусовой температуре не рекомендуется.

- Влажность: 40-80%.

Должно быть ясно, что углеродные волокна не являются ни гарантией качества, ни гарантией дополнительных прочностных свойств изделия. Углеродные волокна сами по себе довольно хрупкие и ломкие. Без правильных условий полимеризации, или если матрица выбрана неправильно, или не совместима с нитью, заявленные производителем свойства не могут быть достигнуты. Кроме того, ультрафиолет уступает базальту и стеклу в некоторых механических испытаниях. При этом даже более дорогие стеклянные и базальтовые волокна в десять раз дешевле, чем более дешевые углеродные волокна. Поскольку углеродные волокна широко используются в оборонной промышленности, требуется лицензия на покупку углеродных волокон за рубежом непосредственно у производителя.

Мы будем признательны за любые комментарии. Спасибо!

Массовое производство

Пока инженеры работали с карбоном, мы отправились в цех, где другие сотрудники Lamborghini изготавливали кованые детали. В отличие от первых, во вторых используются грубые углеродные волокна, также известные как измельченный углерод. Автоматизированные машины формируют из них квадратные пластины, которые запрессовываются в специальные формы и нагреваются до 300 градусов. Такой метод обработки углерода позволяет изготовить нужную деталь в течение 20 минут.

Карбоновые фитинги не отличаются высоким качеством. Де Ото говорит, что ручная обработка углеродных волокон никогда не сможет произвести доступные детали по цене, сравнимой с алюминиевыми. Он уверен, что через 10 лет автоматизированная производственная линия технически усовершенствуется настолько, что качество изготовленных на ней карбоновых деталей будет равно качеству деталей, сделанных вручную. В настоящее время BMW i3 оснащается измельченными карбоновыми деталями, которые были изготовлены машинным способом.

Несомненно, Lamborghini продолжит использовать карбон ручной работы и в будущем, потому что всегда найдутся автолюбители, которые захотят приобрести эксклюзивный автомобиль. Однако им нужно иметь немного терпения — на создание такого автомобиля уходит около 3 недель.

Интересные факты

Томас Эдисон вырезал углеродные волокна из бамбука и хлопка и использовал их в качестве нити накаливания для ламп. 2. компания Boeing использует углеродное волокно для ремонта своих самолетов. 3. около 70 % углеродных волокон производится в Японии.

Каспер Стенберген, руководитель отдела ремонта композитных материалов компании Lamborghini, недоволен тем, что таможни многих стран не желают иметь дело с углеродным волокном. Другими словами, владельцы автомобилей из композитных материалов не могут рассчитывать на быстрый ремонт в случае повреждения обивки и не могут привезти свой Lamborghini в Италию.

Но итальянская компания все равно умудряется им помочь. Особенно повезло китайцам: Lamborghini построила там завод, где автомобили из композитных материалов могут быть отремонтированы в относительно короткие сроки в соответствии с общепризнанным стандартом ISO 17065. И не только владельцы Lamborghini могут рассчитывать на ремонт. Компания также помогает автолюбителям, которые однажды купили композитный Ferrari Enzo.

Автор.

Изделия на основе углеродного волокна:

На основе произведенных углеродных волокон:

— Композитная арматура (углеродная). Углепластиковая арматура — это материал, состоящий из основы в виде углеродных волокон и связующего: термореактивной синтетической смолы. Арматура из углеродного волокна производится методом пульсации, при котором армирующие волокна, пропитанные связующим, протягиваются через нагретую формовочную матрицу,

— Двухслойная ткань: комбинированная ткань (углеродная и арамидная), саржевого или полотняного переплетения, углеродная ткань с саржевым или полотняным переплетением, углеродная сатиновая ткань.

— Дизайнерские ткани,

— Полиаксиальные ткани: двухосные ткани, тетрааксиальные ткани.

— Нетканые углеродные ткани. Нити углеродного волокна в односторонних нетканых тканях расположены строго параллельно друг другу. Нити закрепляются стекловолокном и/или эпоксидным связующим,

— Однонаправленные углеродные ленты. Однонаправленные углеродные ленты — это ткани, в которых более 75% волокон расположены в одном направлении. В качестве утка используются либо стекловолокна, либо арамидные волокна,

— Препреги. Препреги — это полуфабрикаты композитных материалов. Они изготавливаются путем пропитки основы из армирующих волокон равномерно распределенным полимерным связующим. Пропитка осуществляется таким образом, чтобы максимально улучшить физико-механические свойства армирующего материала. Процессы, в которых волокна подвергаются пропитке, могут улучшить свойства материала на 30%,

— Втулка преформы,

— Волокно. Волокно представляет собой рубленое углеродное волокно. Используется в качестве армирующей добавки в бетоне и битумном бетоне,

— другие материалы: стропы, углерод-углеродные композиты, волокна и т.д.

Свойства, характеристики и преимущества углеродного волокна:

— высокая (непревзойденная) прочность,

— высокая прочность на разрыв,

— химически инертен, устойчив к большинству химически агрессивных веществ,

— отсутствие коррозии,

— высокая прочность на разрыв,

— малый вес, малый удельный вес (не увеличивается вес конструкции),

— коэффициент теплового расширения ~ 0,

— линейная упругость на излом,

— простой монтаж,

— высокая жесткость,

— высокая термостойкость,

— высокая стойкость к высоким и низким температурам (включая вакуум),

— высокое сопротивление давлению,

— устойчивость к радиации,

— устойчивость к высоким вибрационным нагрузкам,

— низкая теплопроводность,

— немагнитность,

— высокая ударопрочность,

— высокое вибро-, звуко- и радиопоглощение,

— высокая прочность на изгиб.

Применение углеродных волокон:

— Строительство: Армирование углеродными композитами, волокна в бетоне, волокна в асфальте, системы внешнего армирования. Например, использование системы внешнего армирования из углеродных волокон увеличивает несущую способность конструкций (мостов, промышленных, складских и жилых зданий) в 4 раза, сокращает время ремонта и трудозатраты в 10 раз, продлевает срок службы конструкций в несколько раз,

— авиация. Например, производство цельных композитных деталей. Сочетание легкости и прочности изделий позволяет заменить алюминиевые сплавы на пластики, армированные углеродным волокном. Композитные детали в пять раз легче своих алюминиевых аналогов, но при этом прочнее, гибче, устойчивы к давлению и коррозии. Использование композитов в самолетостроении позволяет снизить вес на 15-30%, сэкономить топливо и улучшить экологические показатели,

— Атомная промышленность. Углеродные волокна используются в строительстве энергетических реакторов, где материалы должны быть устойчивы к высоким температурам, высокому давлению и радиации. Кроме того, в атомной промышленности особое внимание уделяется общей прочности внешних конструкций, поэтому система внешнего армирования также широко используется,

— Автомобильная промышленность. Углеродное волокно (или пластик, армированный углеродным волокном) используется как для отдельных деталей, так и для целых кузовов автомобилей. Высокое соотношение прочности и веса позволяет создавать безопасные и в то же время экономичные автомобили: снижение веса автомобиля на 30% при использовании пластика, армированного углеродным волокном, позволит сократить выбросы CO2 на 16% (!) и снизить расход топлива в два раза.

— Аэрокосмическая политика,

— Судостроение. Углеродные волокна — лучший материал для проектирования и создания новых материалов и конструкций для различных типов гражданских судов. Низкий удельный вес углеродных волокон позволяет увеличить скорость судна в 2-3 раза,

— энергия ветра. Углепластик позволяет изготавливать более длинные ребра, которые, в свою очередь, обеспечивают более высокую производительность,

— железнодорожная промышленность. Углепластик позволяет создавать более легкие вагоны, тем самым снижая общий вес поездов, что в свою очередь увеличивает их длину и улучшает скоростные характеристики. В то же время углепластик можно использовать при строительстве железнодорожных линий и прокладке железнодорожных кабелей, уменьшая количество необходимых опор и одновременно снижая риск провисания,

— электроэнергетике. Например, композитный сердечник в 4,7 раза легче стального и в 2-2,5 раза прочнее,

— в жилом секторе. Углеродные волокна и композиты широко используются в повседневной жизни. Из них изготавливаются многие потребительские товары: Мебель, детали бытовой техники, спортивное оборудование и инструменты, компьютерные комплектующие и многое другое.

Углеродное волокно греющий кабель греющий кабель производство в россии купить греющий кабель для обогрева инкубатора производитель пропиленового волокна применение свойства углеродное волокно греющий кабель производство оборудования производство технологии производство пленки производство теплого пола производство сетки велосипедной картридж ммв труба стоимость автомобиля удочка углеродное волокно греющий кабель сырье в россии купить греющий качество долговечность использование композитов на основе rolexlex