При смешивании компонентов важно придерживаться соотношения 1А:1В, которое может быть выражено как по объему, так и по массе. Процесс вакуумной дегазации не является строго обязательным, поскольку полиуретан (в данном случае Адваформ) способен полимеризоваться с минимальной усадкой, что делает его идеальным для долговременного использования и создания прочных изделий.

Как сделать полиуретановую форму без пузырей

На днях я публиковал материал о создании формы для декоративного искусственного камня с использованием силикона. Сегодня я поделюсь процессом изготовления полиуретановой формы своими руками, так как этапы этого процесса отличаются от работы с силиконовыми формами. Лично у меня при заливке силиконовых форм всегда получалось идеально: формы выходили ровными и без пузырей. Однако с полиуретаном все было по-другому, и прежде чем я добился хороших результатов, мне пришлось переделать около десяти форм.

Для того чтобы форма из полиуретана была высокого качества, необходимо тщательно подготовить матрицу. О том, как правильно собрать матрицу, можно узнать здесь. Также вам понадобится сам полиуретан для заливки, контейнер, палочка для смешивания (в качестве альтернативы можно использовать дрель с насадкой), пластиковый шпатель (я изготовил шпатель из крышки пластикового ведра), весы и разделительная смазка. Для отделения я использую восковую разделительную смазку ВС-М. В качестве альтернативы можно использовать мыльный раствор, который необходимо вспенить и затем применить для обработки матрицы, но лично мне больше нравится использовать именно ВС-М.

Кроме того, важен выбор подходящего помещения с низкой влажностью и комнатной температурой. Честно говоря, я заливал формы даже при температуре +5 градусов. Полиуретан в таких условиях становится менее текучим, но мне не было возможности выбирать более подходящую температуру.

Как сделать полиуретановую форму. Инструкция

Первый шаг — это сушка матрицы, поскольку на ней может оставаться невидимая влага, которая, как я выяснил на практике, является причиной образования пузырей на обратной стороне формы. Я использую строительный фен и сушу матрицу в течение 3-5 минут. Важно следить за тем, чтобы камень не перегревался, чтобы избежать повреждений силиконового материала, на который он приклеен. Спустя примерно 5 минут после сушки, когда камень вернется к комнатной температуре, можно наносить разделительную смазку. Я обычно делаю это в два слоя с интервалом несколько минут. Беру ВС-М и распыляю его на расстоянии 20-30 см от поверхности матрицы, стараясь захватить все участки под разными углами. Один баллончик хватает на две формы площадью примерно 0,2 квадратных метра. Далее необходимо развести компаунд, однако прежде чем приступить к этому, следует определить его необходимое количество.

Читать также: Открой свой бизнес в сфере культуры: как получить лицензию Минкультуры

Как узнать, сколько нужно полиуретана?

Возьмите готовую матрицу, к которой прикручены бруски (желательно сделать это до обработки разделительной смазкой), и засеките в нее сыпучий материал. На YouTube я видел, как один человек засыпает пшеницу для определения объема необходимого компаунда. Я бы рекомендовал использовать более мелкий злак, например, рис, гречку или пшено. Также на видео говорится, что дно формы должно иметь толщину 1-1,5 см, но я считаю, что это избыточно. Достаточно всего 5 мм для получения нормального изделия, а я лично делаю свои формы толщиной всего 3 мм, и этого оказывается более чем достаточно.

Таким образом, необходимо обнаружить самый высокий камень в матрице, измерить его максимальную толщину (высоту), прибавить еще 5 мм и сделать отметку на одном из брусков. Затем засыпайте пшено до достигнутой отметки и разровняйте его. После этого пересыпьте все в какую-нибудь тару и замерьте объем, а не массу; следует отметить, что вес, например, гречки и пшена будет различаться. Для этого типа подсчета вполне подойдут мерные стаканы или стандартные стеклянные банки объемом 0,5 литра. Если у вас получился объем 2,5 литра, то это и есть необходимый объем компаунда. У меня на форму размером 0,2 квадратных метра с толщиной камня около 1 см уходит как раз 2,5 килограмма. Не забудьте учитывать, что это приблизительный расчет, и желательно перестраховаться, добавив еще 300-500 грамм полиуретана.

Кроме того, стоит отметить и расстояние между плитками в матрице. Рекомендуемое значение — 1 см, однако для экономии можно настроить это расстояние меньше. Для тонких кирпичей я оставляю промежуток в 6 мм между плитками и 8 мм по периметру. Для более толстых плиток следует использовать 8 мм между плитками и 1 см по краям.

Приступаем к заливке

Первоначально медленно, чтобы избежать образования пузырьков воздуха, размешивайте оба компонента в течение 2-3 минут с помощью палочки. Затем берите чистый контейнер, отмеряйте компонент А и заливайте нужное количество. В зависимости от указанной марки полиуретана соотношение двух компонентов может варьироваться: в некоторых случаях 2 к 1, в других — 1 к 1. Лично я использую полиуретан Силагерм 5045, который разводится в соотношении 2 к 1. Поэтому я взвешиваю 2 части компонента А — 1666 грамм и 1 часть компонента Б — 833 грамма, что в итоге составляет 2500 грамм или 2,5 килограмма.

После этого добавляю компонент Б и продолжаю смешивать до достижения однородной массы в течении 2-3 минут. При этом возможно использовать палочку или дрель с насадкой на низких оборотах. Важно тщательно размешать полиуретан, уделяя внимания нижней части и стенкам контейнера.

Матрица должна быть установлена строго по уровню, после чего можно приступать к заливке нашей смеси. Заливку рекомендуется начинать в одной точке по центру, образуя тонкую струйку. Если температура компаунда и помещения достигает 20-25 градусов, то материал сам равномерно распределится. Если температура ниже, то можно воспользоваться шпателем, как это делаю я. Если полиуретан не растекается, следует проверить его теплоту — он, возможно, холодный. Компоненты можно предварительно подогреть, но только отдельно друг от друга. Категорически запрещается нагревать их после смешивания, так как это сказывается на скорости отверждения.

Производство полиуретановых форм в домашних условиях

Как уже упоминалось ранее, многие частные мастера ошибочно полагают, что гибкие матрицы для камня — это инструмент, который невозможно изготовить самостоятельно. Спешим вас уверить, что такие матрицы изготавливаются значительно проще, чем вы могли бы представить. Ниже мы представляем подробную пошаговую инструкцию по изготовлению полиуретановой формы в домашних условиях.

Подготовка мастер-модели для литья форм

В первую очередь вам потребуется найти или изготовить необходимые образцы камня, которые планируется копировать в полиуретановой форме. Эти образцы в нашем случае называют мастер моделями и к ним предъявляется ряд требований:

- 1. Задняя, нерельефная сторона камня должна быть идеально ровной.

- 2. Фронтальная часть камня должна иметь ярко выраженный рельеф, который мы желаем запечатлеть в полиуретановой форме.

- 3. Камень должен быть свободен от трещин, швов, зазоров и иных деформаций, которые могут помешать процессу заливки полиуретана или приклеиванию мастер модели к поверхности.

Подготовительный этап

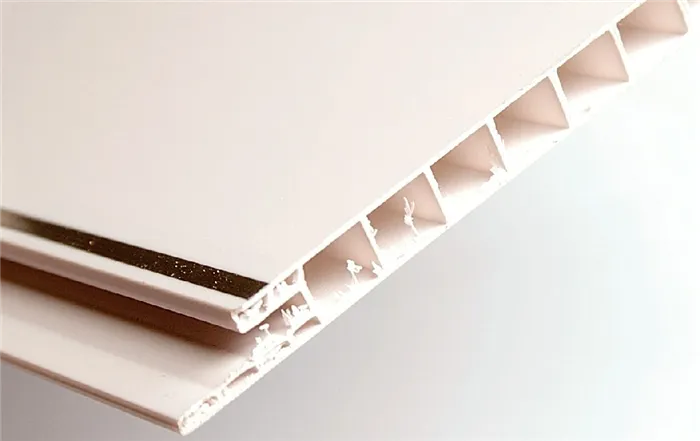

Перед началом производства необходимо закупить полиуретан для литья форм. Обычно два компонента поставляются в отдельных контейнерах и должны быть текучими при открытии.

Кроме того, вам потребуется приобрести следующие материалы:

- оригинальные образцы предметов, с которых вы планируете сделать слепок;

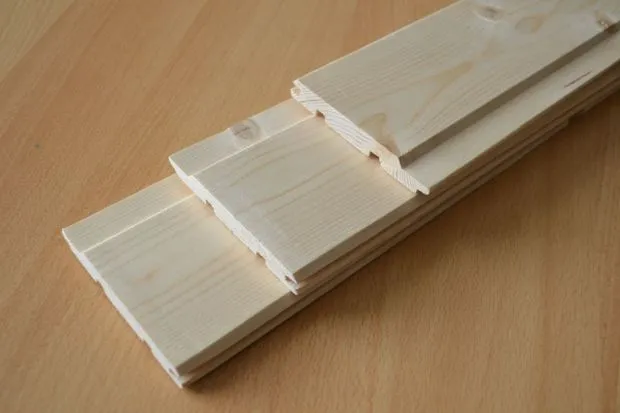

- обрезки ламинированной ДСП или МДФ и саморезы для сборки опалубки;

- специальный разделительный состав;

- чистая тара для смешивания компонентов;

- инструмент для перемешивания (миксер либо насадка на дрель);

- силиконовый герметик.

Затем собираются элементы опалубки — прямоугольный ящик, который будет достаточно объемен для размещения нужного количества образцов. Если опалубка имеет щели, их нужно тщательно замазать силиконовым герметиком. Теперь можно переходить к процессу изготовления форм для литья из полиуретана.

Производство матриц

Мастер модели размещаются на дне опалубки с расстоянием между ними не менее 1 см. Для предотвращения скольжения образцы аккуратно фиксируются герметиком, излишки которого удаляются. Перед началом заливки каркас следует установить по уровню, чтобы достичь ровных изделий.

Внутреннюю поверхность опалубки и образцы обрабатывают жирной смазкой. Пока адгезионный материал впитывается, готовится рабочая смесь. Компоненты выливаются в чистый контейнер в разумном соотношении (в зависимости от используемого материала) и тщательно смешиваются до получения однородной массы.

Полиуретан для изготовления форм аккуратно заливается в одну точку, позволяя материалу вытеснить излишки воздуха. Образцы должны быть покрыты полимеризационным составом на 2-2,5 см. По истечении суток готовые изделия можно извлекать и использовать по назначению.

Безопасность при работе

Компоненты А и Б являются умеренно опасными веществами (3 класс опасности по ГОСТ 12.1.007). При работе с компонентами необходимо избегать вдыхания паров и контакта с кожей. Все операции нужно проводить в специальной одежде, в резиновых или хлопчатобумажных перчатках, при работающей вентиляции. Не применяйте материал в закрытых помещениях без хорошей вентиляции. Изоцианат токсичен, и материал предназначен исключительно для промышленного использования. Следует защищать от влаги. Попадание воды в контейнер с компонентом B (изоцианат) приводит к образованию углекислого газа, что может вызвать избыточное давление в закрытом сосуде.

Полиуретаны обладают выдающейся адгезией к большинству материалов, включая камень, дерево, металл и т.д. Чтобы избежать повреждения мастер модели или формы перед заливкой полиуретана необходимо обработать поверхность разделительным составом на основе силикона или воска. Такой состав обеспечивает легкое извлечение готового изделия без ненужного физического воздействия на недоформованный материал и упрощает процесс отделения формы или изделия. Важно нанести смазку на все детали и поверхности, которые будут контактировать с полиуретаном.

ВС-М — это аэрозольный разделительный состав, предназначенный для создания антиадгезионных покрытий на пресс-формах при формовании изделий из полимерных композиций, пенополиуретанов и литейных полиуретанов.

126П — это концентрированная восково-силиконовая разделительная смазка, используемая для формирования антиадгезионных покрытий на пресс-формах из полимерных композиционных материалов, включая пенополиуретаны.

200 Aerosol — это универсальный разделительный состав для изготовления форм и отливки изделий. Он разделяет полиуретановые эластомеры, эпоксидные и полиэфирные смолы, а также силиконы и термопластические полимеры. Эффективно применяется на алюминиевых, хромовых и стальных формах.

Преимущества:

• Легкость в применении

• Быстрое высыхание

• Эффективность в широком диапазоне температур от 21ºС до 260ºС

Не забудьте закупить дополнительные материалы и инструменты, чтобы обеспечить плавный процесс работы.

Технология изготовления полиуретановой формы

Для получения матрицы мы будем использовать следующие материалы и инструменты:

- бинарный литьевой полиуретан;

- заготовка — искусственный камень;

- фрагменты плиты ДСП или МДФ;

- саморезы и разделитель;

- бытовой миксер, кухонные весы;

- пластиковый шпатель;

- сантехнический силикон.

Процесс производства включает в себя следующие этапы:

1 – Создание мастер-модели

По вашему усмотрению вы можете приобрести или изготовить самостоятельно образец декоративного камня, который хотите дублировать. К мастер-модели предъявляются следующие требования:

- Задняя (внутренняя) поверхность должна быть совершенно гладкой;

- Лицевая часть должна обладать отчетливым рельефом для последующего получения точных копий;

- На образце не должно быть деформаций, препятствующих созданию формы или связыванию заготовки с поверхностью.

Мастер-модель необходимо сделать из того же материала, что и основное изделие. Преформу разрезают на полосы, склеивают и придают ей необходимую форму. Образец фиксируется на небольшой подставке из листа ДСП или МДФ с помощью силиконового герметика, после чего по местам стыка проходимся шпателем. Заготовке дают два часа для высыхания клея.

2 – Изготовление бортов матрицы

Когда герметик высохнет, вырезают лишние края основы и создают борта из пластика или металла. Высота бортов должна превышать будущую форму на 2-3 см. Борта соединяются между собой по всему периметру шурупами. Зазор между преформой и подпоркой — от 1,5 до 2 см.

3 – Подготовка формы к заливке полиуретана

Сначала матрица обрабатывается противоприлегающим веществом — силиконовой смазкой, которая предотвращает прилипание формы. После полного высыхания состав наносится на декоративные камни и внутреннюю поверхность заготовки, создавая прочную пленку для легкого отделения формы от камней.

4 – Заливка смеси

Для создания формы используется двухкомпонентный жидкий полиуретан. С помощью весов отмерьте по 0,5 литра красной (оранжевой) и бесцветной жидкости. Обе эти составляющие переливайте в ведро и тщательно смешивайте при помощи миксера до получения однородной массы. Затем перейдите к созданию формы. Установите матрицу под небольшим углом, чтобы избежать образования пустот. Перелейте смесь в опалубку, заполняя её так, чтобы жидкость покрывала мастер-модель примерно на 1 см. Оставьте форму сушиться на сутки.

5 – Получение готовой формы

24 часа спустя аккуратно извлеките готовую форму с мастер-модели. Если некоторые участки не отделяются, помогите отделению полиуретана с помощью канцелярского ножа. Оставьте готовое изделие на пару часов для достижения окончательной сушки. После этого можно приступать к созданию декоративного камня. В производстве форм используются жидкие полиуретаны холодного литья таких марок, как Силагерм 6040, Vytaflex 40, Poly 74-45, Duramould ЕТ 45А и другие. Для консультации и заказа полиуретановых компаундов обращайтесь в компанию Углич-Пласт. Мы занимаемся разработкой и производством профессиональных материалов для изготовления подошвы обуви, шлангов, оболочки кабелей и уплотнителей для окон и дверей.

Доставка

Мы можем осуществить доставку продукции до конечного потребителя с помощью собственного транспорта либо помочь вам подобрать транспортные средства через логистические компании. Тестовые образцы или небольшие партии продукции могут быть доставлены через различные транспортные компании (условия оплаты согласовываются индивидуально; возможны варианты, при которых 100% оплата доставки осуществляется как заказчиком, так и производителем). У нас также можно приобрести ТЭП для производства посуды.

Обращайтесь с любыми вопросами для получения консультации.